丙烷脱氢反应过程的研究Ⅰ. 空管材质和器壁的影响

2015-06-06曹冬冬林少波隋志军朱贻安周兴贵

曹冬冬,林少波,隋志军,朱贻安,李 平,周兴贵

(华东理工大学 化学工程联合国家重点实验室,上海 200237)

研 究 与 开 发

丙烷脱氢反应过程的研究Ⅰ. 空管材质和器壁的影响

曹冬冬,林少波,隋志军,朱贻安,李 平,周兴贵

(华东理工大学 化学工程联合国家重点实验室,上海 200237)

分别以石英管和不锈钢管为反应器材质,采用空管流动方式,在350~700 ℃内,测定了反应器内丙烷和丙烯的热解转化率和产物分布,考察了反应器器壁处理及加入氢气的影响。实验结果表明,不同材质反应器内丙烷热解程度均明显强于丙烯,热解产物组成和分布亦不同。600 ℃下丙烷热解受器壁催化效应影响,高温(700 ℃)时则呈现气相自由基反应特征;而丙烯热解始终由器壁催化作用主导。高温(700 ℃)时石英管反应器内的丙烷转化率明显高于不锈钢管反应器,而不锈钢管反应器器壁的催化作用强于石英管反应器,导致丙烷和丙烯深度脱氢而结焦。用磷酸和硝酸钝化可分别降低石英管和不锈钢管反应器器壁的低温催化活性。在两种反应器内加入氢气均能明显增强丙烷的高温热解,但均能抑制丙烯的高温热解。加入氢气能减少深度脱氢反应,但不锈钢管反应器器壁上仍有结焦。

丙烷;丙烯;脱氢;热解;石英管;不锈钢管;反应器器壁处理;氢气

丙烯作为重要的基础化工原料,市场需求巨大。近年来,由于丙烯下游产品的快速发展,丙烯需求量迅猛增长,而传统的蒸汽裂解等副产丙烯工艺产能严重不足,供需矛盾十分突出[1]。

1990年美国UOP公司成功开发了以丙烷为原料的催化直接脱氢制丙烯生产工艺,该工艺具有原料来源丰富、产物选择性高等优势,成为了重要的丙烯增产技术。目前,从丙烷脱氢制取丙烯的催化技术有直接脱氢、氧化脱氢和脱氢氧化3种工艺,但成熟商业化运行的仅有直接脱氢工艺,主要有UOP公司的Oleflex工艺、ABB Lummus公司的Catofin工艺和Linde AG/BASF公司的PDH工艺等[2]。我国首套丙烷直接脱氢制丙烯装置(600 kt/a)已于2013年在天津渤化石化有限公司投产,由Lummus公司提供技术[3]。

丙烷脱氢是可逆吸热反应,低温时平衡常数较小,主要副反应为丙烷裂解生成甲烷和乙烯。为获得较合理的丙烯收率,工业上一般在550 ℃以上的高温下进行催化脱氢反应[4];但在高温下,除床层上发生催化反应外,气相空间及反应器器壁上,包括反应物丙烷、产物丙烯和氢气在内的各种气体成分,都会因受热而生成大量自由基[5],由此引发的各类自由基反应会直接影响丙烯的选择性,形成的一些高沸点产物还可能损害催化剂的活性和稳定性。早在20世纪20年代,Frey等[6]在观察丙烷和丙烯的高温反应性能时发现,在石英容器内568 ℃以上时有明显的气相脱氢和加氢反应发生,且容器的器壁面积与容积之比与反应转化率和产物组成分布存在相关性。20世纪30年代后,随着烃类热解制烯烃工艺的大规模商业运用,对丙烷等烃类热解机理的研究更为全面与深入。普遍认为,气相自由基反应过程除了由温度、压力、气体停留时间、气体组成和杂质(如氧气)等工艺条件控制外,还受到反应器材质、器壁表面处理和器壁面积与容积比等因素的影响[5,7-8]。因为自由基反应机理错综复杂,影响因素众多且随反应进程变化,因而烃类的热解反应规律至今仍是研究热点[9]。

采用催化脱氢工艺能大幅提高丙烯选择性并降低反应温度,使得人们更多关注新型催化工艺的开发和催化剂性能的提高[10-13]。但气体预热段及反应器器壁上由自由基引起的裂解、聚合、脱氢等反应仍可能存在,这些因素对丙烷催化脱氢反应过程以及催化剂性能的影响目前却极少有人研究。因此,本课题组采用连续流动管式反应器,研究了反应器材质和器壁表面处理、氧气添加、填料等因素对丙烷气相脱氢和催化脱氢过程的影响,以考察不同反应器器壁及不同反应条件下的自由基反应程度和规律,为工业上合理选择丙烷催化脱氢反应器和优化结构设计[14]提供参考。

本工作为该系列研究的第一部分,采用石英管和不锈钢管反应器,通过空管流动方式,考察了反应器材质和器壁表面钝化处理对丙烷和丙烯热解反应的影响。

1 实验部分

1.1 反应器及器壁处理

反应器:内径8 mm,外径10 mm,长400 mm,材质分别为石英管和304不锈钢管;器壁处理方式:采用20%(w)磷酸乙醇溶液浸泡石英管,采用65%(w)浓硝酸浸泡不锈钢管。

反应器加热炉长度240 mm,最高设定温度700℃。与设定温度(T)相差3%的温度分布区间(T± 3%T)内的反应器长度约105 mm,该区间距离加热炉上下端面分别为30 mm和105 mm;温度最高点(719 ℃)距离加热炉上端面70 mm。不同材质反应器内的温度分布类似。

1.2 反应条件及分析方法

分别以丙烷和丙烯为反应原料,考察两者在空管反应器中350~700 ℃内的热解反应情况。丙烷和丙烯分别以氮气稀释,两者的含量均为4%(x),气体流量均为120 mL/min,常压操作。在T±3%T温度区间计算的反应器内气体停留时间为2.5 s,该区间内反应器器壁面积与容积比为0.26 mm-1(已考虑热电偶石英套管的贡献)。

反应器出口气体经冰水冷凝和硅胶干燥后进入气相色谱仪(GC9800型,上海科创仪器有限公司)进行在线分析,TDX-01填充柱分离H2,TCD检测;GDX-01填充柱分离丙烷、丙烯以及甲烷、乙烷、乙烯,FID检测(未检测到C4以上气相物质)。采用外标法定量,反应尾气流量用皂膜流量计测定。

2 结果与讨论

2.1 石英管反应器

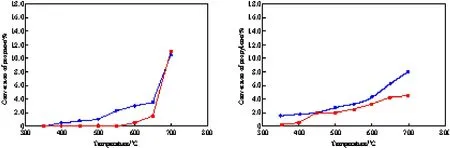

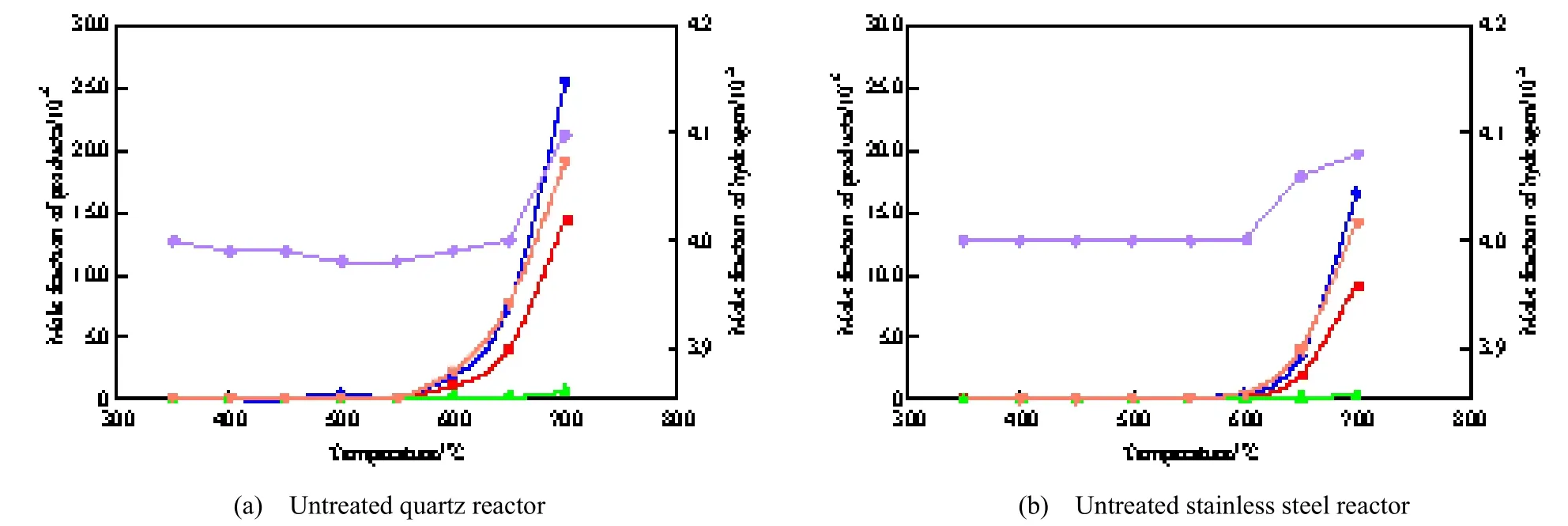

在石英管反应器内分别考察了丙烷和丙烯的热解反应情况,比较了石英管磷酸处理前后丙烷和丙烯的转化率随温度的变化,实验结果见图1。由图1可看出,400 ℃以下在未处理和已处理的石英管内,丙烷和丙烯基本上都没有发生转化。随温度的上升,在未处理的石英管内,丙烷转化率出现了先平稳变化后急剧上升的现象,当反应温度从600 ℃升至700 ℃时,丙烷转化率从不足4.5%提高至16.3%;而在已处理的石英管内,低于600 ℃时丙烷转化率未发生变化,但700 ℃时迅速提高至14.0%。但这些数值均远低于700 ℃时丙烷脱氢的平衡转化率(99.4%),表明石英管内的丙烷热解过程受动力学控制。与丙烷转化相比,在未处理和已处理的石英管内,丙烯的转化都较为缓和,700 ℃时丙烯的转化率分别仅为6.0%和3.3%。

图1 石英管磷酸处理前后原料热解转化率随温度的变化Fig.1 Effects of temperature on the conversions of feeds in pyrolysis in a tubular quartz reactorbefore and after treatment with phosphoric acid.Before treatment;After treatment

比较石英管处理前后的实验结果发现,石英管经磷酸处理后对丙烷和丙烯的转化都产生了明显的抑制作用。根据本课题组以往的研究结果[15],涂覆的磷氧化物能降低材料表面对丙烷和丙烯的催化活性。

图1还显示,600 ℃以上丙烯的反应活性显著低于丙烷。丙烯在高温下的裂解是一个包含断链、脱氢、歧化以及合成等在内的复杂化学过程。丙烯裂解初期,断链和脱氢是主要反应[16]。但对于烃类,C—H键能(381~427 kJ/mol)比C—C键能(325~350 kJ/mol)大得多,因此无论是丙烯还是丙烷,最先发生的都是断链反应。但丙烯中C-C双键的键能(684.6 kJ/mol)极大,不易断裂,仅有一个C—C单键参与断链反应,导致丙烯断链反应速率常数的指数前因子比丙烷的小近2个数量级[8]。此外,丙烯均裂脱氢形成的烯丙基自由基,因双键共轭作用稳定性相对较高,使其进一步反应的几率较小。这些都是石英管中丙烯的反应活性低于丙烷的原因。

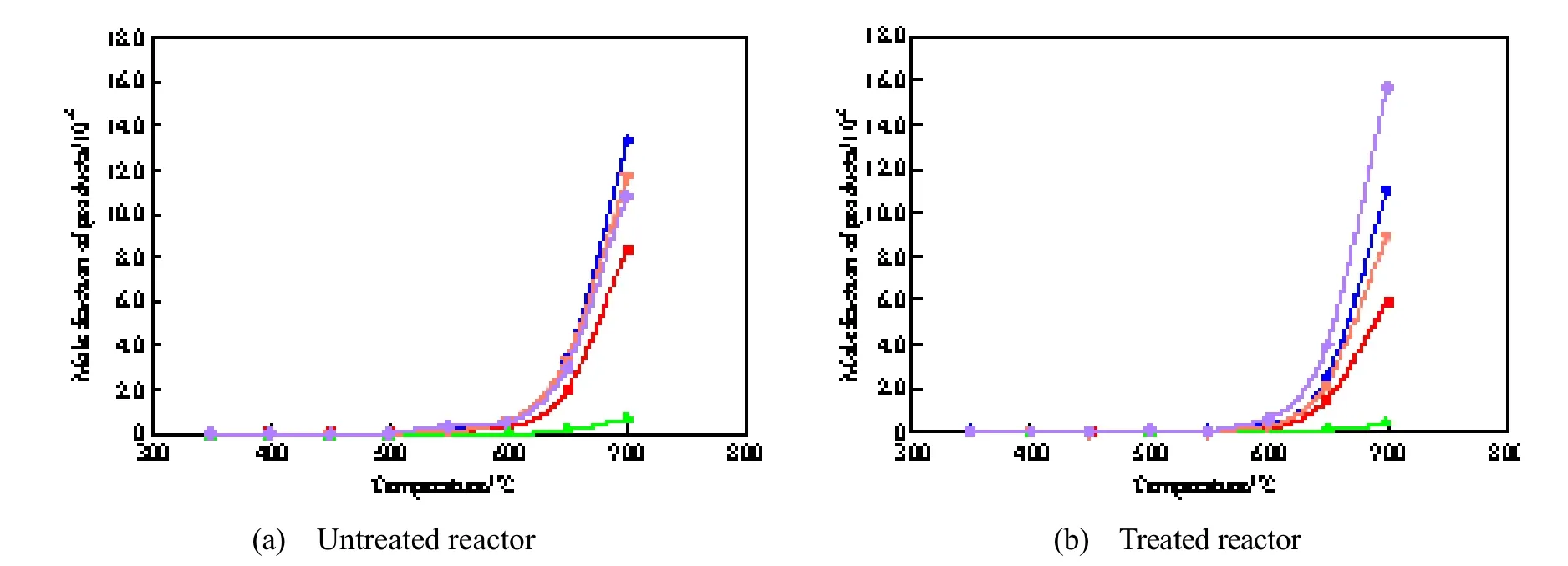

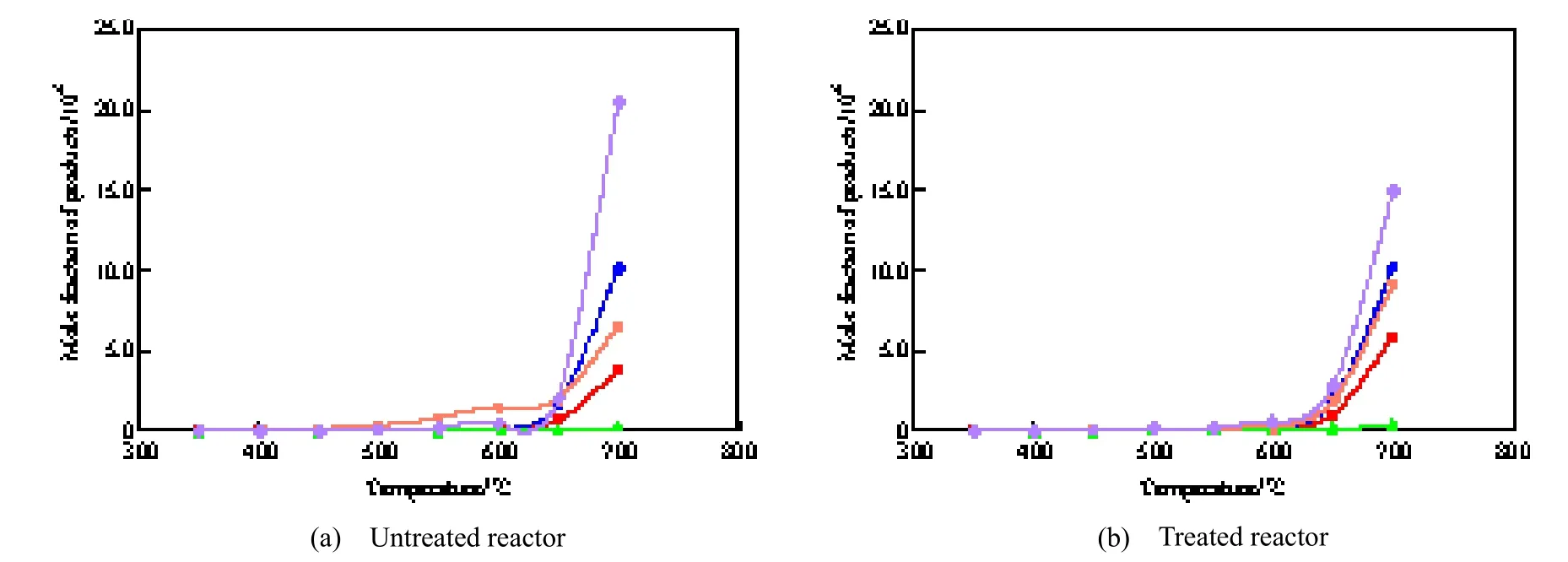

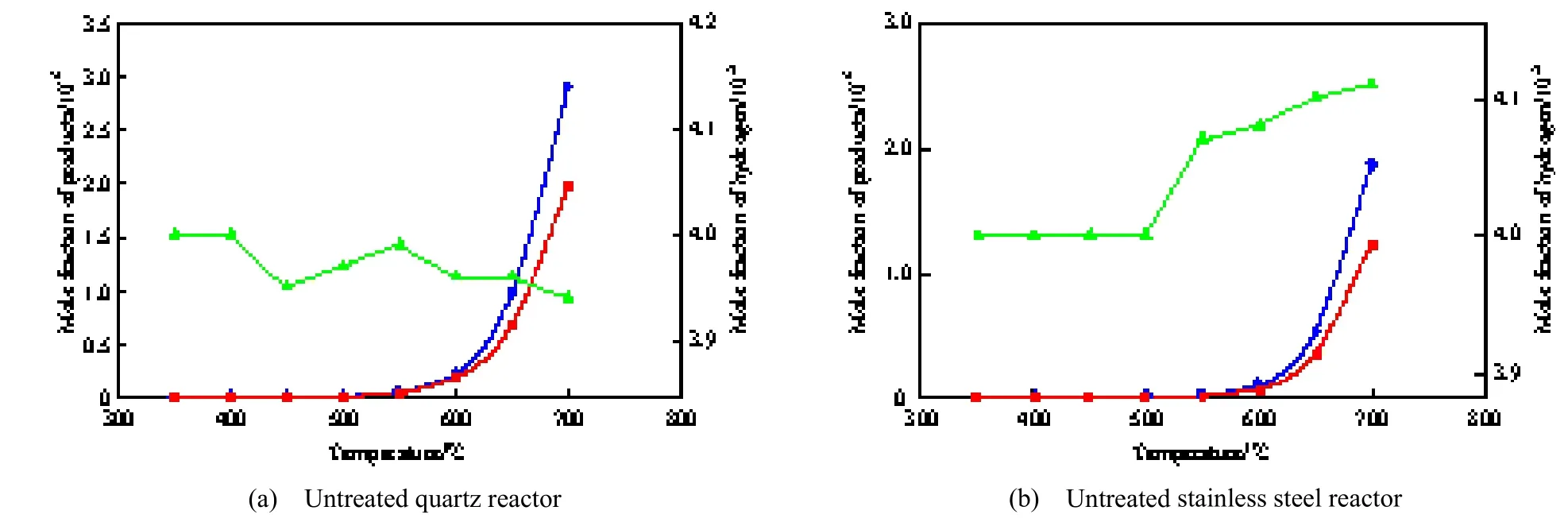

图2为石英管磷酸处理前后丙烷热解产物分布随温度的变化。

图2 石英管磷酸处理前后丙烷热解产物分布随温度的变化Fig.2 Effects of temperature on the product distributions of propane pyrolysis in the tubular quartz reactorbefore and after treatment with phosphoric acid.CH4;C2H4;C2H6;C3H6;H2

由图2可看出,无论石英管是否处理,400 ℃之下都没有产物生成。随温度的升高,未处理的石英管内在约550 ℃时即形成氢气、甲烷、乙烯和丙烯等产物,且从600 ℃起,这些产物的含量快速增加,并出现了痕量乙烷。700 ℃时各产物含量高低的顺序为:甲烷>丙烯≈氢气>乙烯>>乙烷。而在处理后的石英管内,温度升至600 ℃时才明显有产物生成,700 ℃时各产物含量的高低顺序为:氢气>甲烷>丙烯>乙烯>>乙烷,且氢气的含量大于未处理石英管内的反应结果,其他产物的含量则均低于未处理石英管内的反应结果。且600 ℃后,磷酸处理的石英管壁上出现了黑色焦状物质。

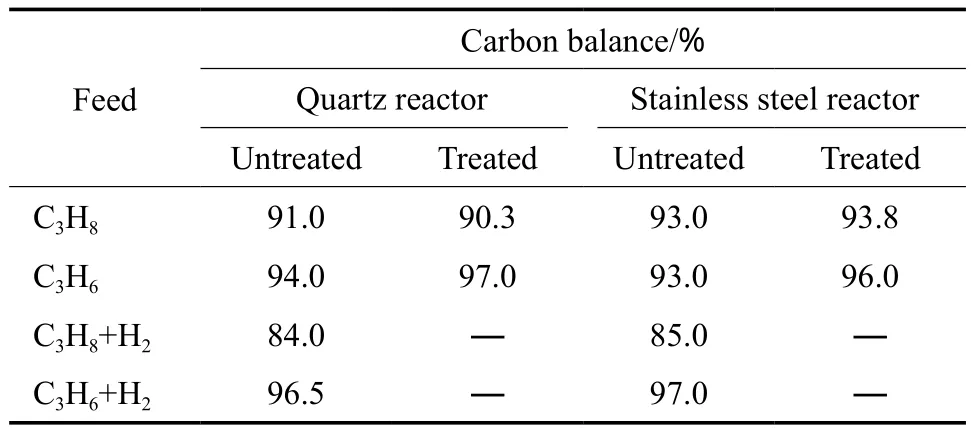

表1是不同反应管内丙烷和丙烯700 ℃下反应前后根据气相物质组成和流量计算的体系碳平衡结果。从表1可看出,不同反应体系的碳平衡差异与原料性质的相关性很强,而反应管材质及壁面处理造成的影响并不大,这意味着器壁出现黑色焦状物质并不是碳不平衡的唯一原因。反应后各体系或多或少存在的碳不平衡情况,可归结为未检测的各种较高沸点的烃类和焦炭产物所致。

表1 不同反应管内丙烷和丙烯700 ℃下反应前后体系的碳平衡Table 1 Carbon balance of the reactive system for the pyrolysis of propane or propylene at 700 ℃ in different reactors

研究认为,高温气相中,丙烷脱氢(式(1))和裂解(式(2))遵循自由基反应机理,涉及的主要基元步骤(式(3)~(9))及次级反应(式(10)~(12))如下:

其中,式(3)的反应活化能最高,约363 kJ/mol[17],是整个热解过程的速控步骤,所以热解过程应对温度高度敏感。本实验中,当温度超过600 ℃后,石英管内原料丙烷的转化率及产物的含量均急速增加,表现出了自由基反应对温度高度依赖的特征,说明高温时石英管内发生的丙烷热解过程确实遵照气相自由基反应机理。700 ℃时丙烷热解产物的含量分布也符合气相反应规律,除磷酸处理后石英管内的氢气含量特别高外,甲烷、丙烯、乙烯和乙烷的相对含量与相似实验条件下的丙烷热解结果[8]相当。

丙烷气相热解产物分布受温度的影响极大,降低温度可减缓具有较高活化能的反应步骤的速率。如经式(4)路径生成乙烯的活化能约170 kJ/ mol,仅次于速控步骤的活化能,因此热解温度较低时乙烯的生成量相对较少。本实验中乙烯含量低于丙烯,这与工业上高于700 ℃时,丙烷热解产物中乙烯含量高于丙烯的结果不尽相同,就是由自由基反应的温度效应决定的。至于磷酸处理后石英管内出现氢气大量生成、其他产物含量减少的情况,可能与石英管表面存在的磷氧化物诱发了聚合脱氢(如式(11))和裂解脱氢(如式(12))等深度脱氢反应有关[18],这也导致了壁面上黑色焦状物质的形成。另一方面,在低于600 ℃时,未处理石英管内的丙烷热解过程相比磷酸处理后的石英管内具有更高的活性,反映出未处理石英管壁面存在着催化效应。

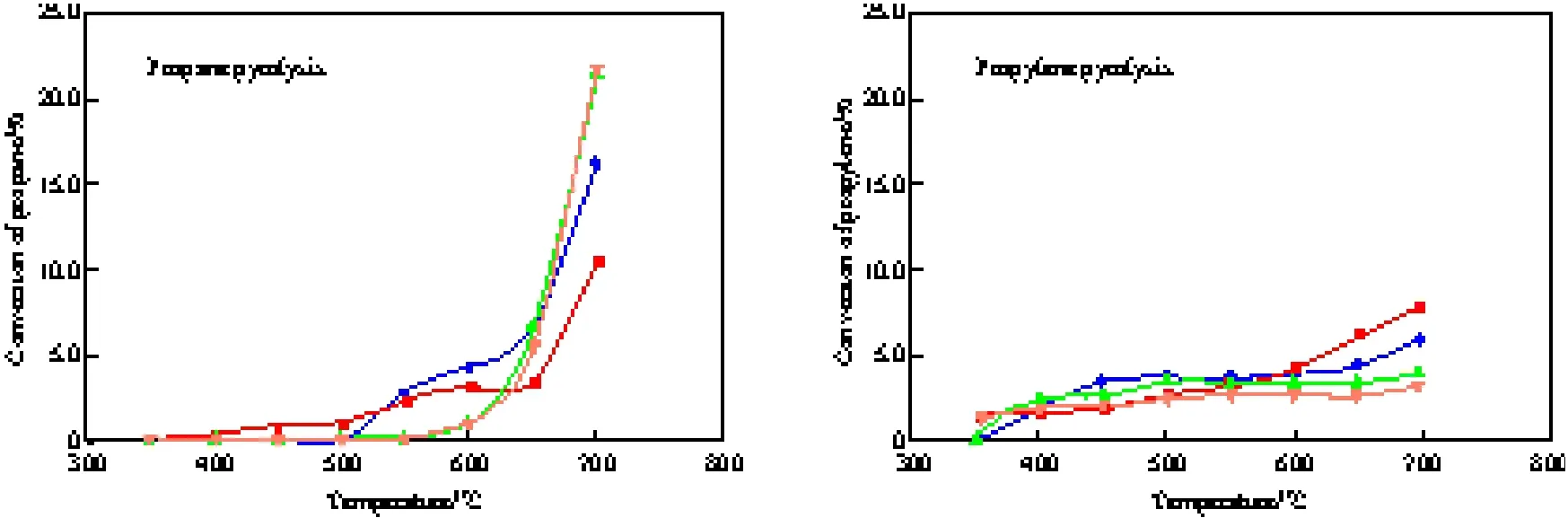

图3为石英管磷酸处理前后丙烯热解产物分布随温度的变化。与图2中丙烷热解产物分布比较发现,丙烯热解各产物的含量大幅下降,这与图1中相同反应温度下丙烯转化率显著低于丙烷转化率相对应;同时,产物种类也明显减少。

根据自由基反应机理,丙烯气相热解过程发生的主要基元反应如下:

因此,在未处理的石英管内,丙烯热解产物只检测到近等物质的量的甲烷和乙烯,而没有氢气生成,表明丙烯热解过程基本是沿式(14)的丙烯断链路径进行。

在磷酸处理后的石英管内,甲烷和乙烯的含量明显减少,且乙烯含量更少,但有较多氢气生成,同时器壁上也出现了黑色焦状物质,这与磷酸处理后石英管内的丙烷热解情况相似,进一步证实了磷酸处理会导致聚合或裂解等深度脱氢反应发生,可能与器壁表面的磷氧化物具有酸性,可吸引自由基,对次级反应能产生促进作用有关。同时,小分子烃类产物甲烷等的减少与脱氢产物的增多,也说明式(14)的C—C键断裂与式(13)的C—H键断裂之争已受到器壁的干扰。由此可见,石英管的壁面性质可以影响不同自由基生成路径的活化能,加快某些链式反应的速率,最终改变反应产物的选择性,因而表现出了催化效应。

图3 石英管磷酸处理前后丙烯热解产物分布随温度的变化Fig.3 Effects of temperature on the product distributions of propylene pyrolysis in the tubular quartz reactor before and after treatment with phosphoric acid.CH4;C2H4;H2

2.2 不锈钢管反应器

在不锈钢管反应器内分别考察了丙烷和丙烯的热解反应情况,比较了不锈钢管硝酸处理前后丙烷和丙烯的转化率随温度的变化,实验结果见图4。与图1中石英管内的热解结果相似,400 ℃以下在两种壁面性质的不锈钢管内,丙烷和丙烯也基本上未转化。在350~700 ℃内,处理后的不锈钢管与未处理时相比,明显表现出对丙烷和丙烯转化的抑制,说明硝酸处理对不锈钢管壁面所起的钝化作用对烃类转化不利。

图4 不锈钢管硝酸处理前后原料热解转化率随温度的变化Fig.4 Effects of temperature on the conversions of feeds in pyrolysis in a tubular stainless steel reactor before and after treatment with nitric acid.Untreated reactor;Treated reactor

与石英管内700 ℃时的热解结果相比,不锈钢管内的丙烷转化率有所下降,而丙烯转化率有所上升,反映出不锈钢与石英这两种化学组成与性质截然不同的材质,对烃类的转化过程在一定程度上造成不同的影响。比较丙烷与丙烯的转化率随温度的变化可发现,在石英管和不锈钢管内,丙烷的转化对温度更为敏感,尤其在600 ℃以上,其转化过程更显现出自由基反应的热力学特征;而对于丙烯的转化,反应管的壁面差异在高温时影响更大,说明壁面的催化效应对丙烯的转化起主导作用。

图5为不锈钢管硝酸处理前后丙烷热解气相产物分布随温度的变化。由图5可看出,两种壁面状态下700 ℃时反应产物含量高低均按氢气>甲烷>丙烯>乙烯>>乙烷的顺序排列,且管壁上均出现了黑色焦状物质。所不同的是,未处理不锈钢管内从400 ℃开始就检测到气相热解产物,600 ℃时氢气的含量明显增大,而处理后的不锈钢管内600℃时才有少量气相产物生成;但700 ℃时两者的产物总含量相差不大,未处理不锈钢管内的氢气含量略高,丙烯含量略低。

图5 不锈钢管硝酸处理前后丙烷热解产物分布随温度的变化Fig.5 Effects of temperature on the product distributions of propane pyrolysis in the tubular stainless steel reactorbefore and after treatment with nitric acid.CH4;C2H4;C2H6;C3H6;H2

与图2中石英管内丙烷热解产物分布比较发现,700 ℃时不锈钢管内各种气相产物的分布与磷酸处理后石英管内的反应结果更为相似,且均产生了焦炭类物质,说明不锈钢管壁面无论是否处理,都会引发深度脱氢反应。

图6为不锈钢管处理前后丙烯热解产物分布随温度的变化。与图3中磷酸处理后石英管中的丙烯热解结果相似,硝酸处理前后不锈钢管内的气相产物主要为氢气、甲烷和乙烯,且器壁上均出现结焦;但不锈钢管内氢气是最主要产物,尤其在未处理的不锈钢管内,其含量远超其他产物,表明金属材质对C—H键断裂的催化效应比石英强得多,且金属表面越活泼,对脱氢反应的促进作用越显著。

图6 不锈钢管处理前后丙烯热解产物分布随温度的变化Fig.6 Effects of temperature on the product distributions of propylene pyrolysis in the tubular stainless steel reactor before and after treatment with nitric acid.CH4;C2H4;H2

2.3 氢气对丙烷和丙烯热解的影响

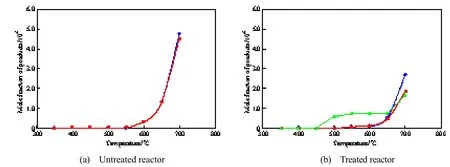

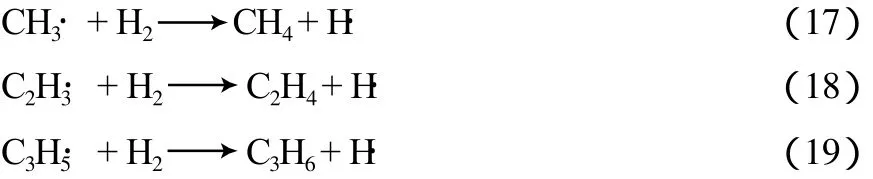

在反应原料中加入与丙烷或丙烯等物质的量的氢气,考察了未处理石英管和不锈钢管内丙烷和丙烯分别与氢气共存下的热解转化率,并与不加入氢气时的结果进行了比较,实验结果见图7。由图7可见,在石英管和不锈钢管内,加入氢气后700 ℃时丙烷的转化率均比未加入氢气时明显增加,而较低温度下丙烷的转化率却有所下降,说明氢气存在可促进丙烷的高温自由基反应,但对较低温度下器壁上的催化作用有所抑制,可能与器壁表面氢气与丙烷分子的竞争吸附有关。氢气氛下不锈钢管壁上仍存在结焦现象,说明有深度脱氢反应发生。

比较两种不同材质反应管内的丙烷转化情况可发现,无论氢气是否共存,600 ℃以上石英管内的丙烷转化率均高于不锈钢管内的反应结果,表明不同材质的器壁对高温自由基反应的影响存在差异,金属器壁可能具有较强的湮灭自由基的能力,能阻碍链式反应的进一步发生。

图7 氢气对不同材质反应器内丙烷和丙烯热解转化率的影响Fig.7 Effects of H2on the conversions of propane and propylene in their pyrolysis in different untreated reactors.Without H2in quartz reactor;Without H2in stainless steel reactor;With H2in quartz reactor;With H2in stainless steel reactor

由图7可见,加入氢气能在一定程度上抑制石英管和不锈钢管内丙烯的转化,使得700 ℃时丙烯转化率维持在较低水平(小于4%),这进一步证实了氢气对石英和不锈钢管器壁催化效应的抑制作用。但不锈钢管壁上的结焦现象仍存在。

图8为未处理石英管和不锈钢管内,氢气存在下丙烷裂解产物的组成与分布。与图2(a)比较可看出,未处理石英管内的丙烷裂解产物分布与未加入氢气时一致,即甲烷>丙烯>乙烯>>乙烷,但甲烷、丙烯和乙烯的含量均增加了约1倍。不锈钢管内的反应结果也存在相似情况。说明氢气存在并未改变主要产物的生成路径,但可能由于氢自由基的大量生成(见式(17)~(19)),使得链式反应速率加快,最终导致产物生成量明显增多。值得注意的是,虽然氢气是原料组成,但高温反应体系出口氢气含量仍出现了增加的迹象,这在不锈钢管内表现得尤为明显(见图8(b)),意味着高温时深度脱氢反应速率超过了氢气消耗速率,而金属表面对脱氢反应显然有催化作用。

图8 不同材质反应器内氢气存在下丙烷裂解产物的组成与分布Fig.8 Composition and distribution of the products of propane pyrolysis in the presence of H2in different untreated reactors.CH4;C2H4;C2H6;C3H6;H2

图9为未处理石英管和不锈钢管内丙烯与氢气共存时裂解产物的组成与分布。由图9可看出,两种材质反应器内丙烯裂解产物分布非常相似,主要产物均为甲烷和乙烯,且含量均很少,而不锈钢管内这两种产物的含量更少。比较图9(b)与图6 (a)发现,700 ℃时不锈钢管内氢气存在下丙烯裂解产物中的氢气含量约增加1×10-3(x),说明此时氢气的生成量显著少于无氢裂解时的氢气生成量(约3.5×10-3(x))。而图9(a)则显示,高温时石英管内的氢气有所消耗。这些现象反映出氢气的存在不但能降低丙烯转化率,而且能减少深度脱氢反应,从而可减轻结焦。因此,加入氢气能部分抑制丙烯热解,且对不锈钢器壁催化效应的抑制作用更强。

图9 不同材质反应器内氢气存在下丙烯裂解产物的组成与分布Fig.9 Composition and distribution of the products of propylene pyrolysis in the presence of H2in different untreated reactors.CH4;C2H4;H2

3 结论

1)在350~700 ℃内,石英管和不锈钢管反应器中丙烷均比丙烯更易热解,反应器壁面处理对此影响较小。600 ℃以下丙烷与丙烯的转化都受到器壁催化作用影响;高温时丙烷热解基本遵循气相自由基反应机理,而丙烯热解仍受器壁催化效应主导。丙烷与丙烯的高温热解产物及分布不同,其中氢气含量受反应器材质和壁面性质的影响较大。

2)与石英管壁面相比,不锈钢管壁面对丙烷和丙烯热解过程的催化作用更明显。不同材质反应器内气相自由基反应机制与表面催化反应机制之间存在竞争,导致高温(700 ℃)时石英管内的丙烷转化率高于不锈钢管内的转化率,而丙烯转化率低于不锈钢管内的转化率。用磷酸或硝酸钝化器壁都能抑制丙烷和丙烯的低温热解,但高温时器壁催化效应显现。

3)与氢气共存能增强丙烷高温热解,但能部分抑制丙烯热解,反应器材质对此有影响。氢气氛中不锈钢器壁上丙烷和丙烯仍会形成结焦。

[1] 陈硕,王定博,吉媛媛,等. 丙烯为目的产物的技术进展[J]. 石油化工,2011,40(2):217 - 224.

[2] 王红秋,郑轶丹. 丙烷脱氢生产丙烯技术进展[J]. 石化技术,2011,18(2):63 - 66.

[3] 全国石油化工信息总站. 渤化集团600 kt/a丙烷脱氢制丙烯项目开工建设[J]. 石油化工,2011,40(11):1210.

[4] 盖希坤,田原宇,夏道宏. 丙烷催化脱氢制丙烯工艺分析[J]. 炼油技术与工程,2010,40(12):27 - 32.

[5] Crynes B L,Albright L F. Pyrolysis of Propane in Tubular Flow Reactors[J]. Ind Eng Chem Process Des Dev,1969,8(1):25 - 31.

[6] Frey F E,Smith D F. Thermal Decomposition of Ethane,Ethylene,Propane,and Propylene[J]. Ind Eng Chem Process Des Dev,1928,20(9):948 - 951.

[7] Satterfield C N,Reid R C. Effects of Surfaces on Products Formed in the Oxidation of Propane[J]. J Chem Eng Data,1961,6(2):302 - 304.

[8] Layokun S K,Slater D H. Mechanism and Kinetics of Propane Pyrolysis[J]. Ind Eng Chem Process Des Dev,1979,18 (2):232 - 236.

[9] Zhang Nan,Qiu Tong,Chen Bingzhen. CFD Simulation of Propane Cracking Tube Using Detailed Radical Kinetic Mechanism[J]. Chin J Chem Eng,2013,21(12):1319 - 1331.

[10] 余长林,葛庆杰,徐恒泳,等. 丙烷脱氢制丙烯研究新进展[J]. 化工进展,2006,25(9):977 - 982.

[11] 冯静,张明森,柯丽,等. 丙烷脱氢催化剂研究进展[J].工业催化,2011,19(3):8 - 14.

[12] 刘乔,董秀芹,余英哲,等. 丙烷无氧脱氢制丙烯工艺和催化剂的研究进展[J]. 石油化工,2014,43(6):713 - 720.

[13] Liu Ruidan,Zhu Yian,Sui Zhijun,et al. Support Effects on Catalytic Performance for Selective Combustion of Hydrogen in the Presence of Propene [J]. Fuel Process Technol,2013,108(Special Issue of APCRE11):82 - 88.

[14] 张新平,周兴贵,袁渭康. 丙烷脱氢固定床反应器的动态模拟与优化[J]. 化工学报,2009,60(10):2483 - 2489.

[15] 隋志军,李平,赵铁均,等. 纳米碳纤维负载磷氧化物催化剂催化丙烷氧化脱氢研究[J]. 天然气化工,2005,30(5):1 - 5.

[16] 于澍,陈洁,黄启忠. 以丙烯为碳源气的化学气相沉积模型[J]. 碳素技术,2010,29(6):1 - 4.

[17] 张红梅,顾萍萍,张晗伟,等. 丙烷热裂解反应机理的分子模拟[J]. 石油学报:石油加工,2012,28(6):986 - 990.

[18] 吴向阳,吴锁川,孟中岳. 丙烯的催化二聚与芳构化[J]. 催化学报,1991,12(5):388 - 393.

(编辑 安 静)

Dehydrogenation of Propane Ⅰ. Effects of Wall Properties of Tubular Flow Reactor

Cao Dongdong,Lin Shaobo,Sui Zhijun,Zhu Yian,Li Ping,Zhou Xinggui

(State Key Laboratory of Chemical Engineering,East China University of Science and Technology,Shanghai 200237,China)

The pyrolysis of propane or propylene in tubular quartz and stainless steel reactors was investigated in the temperature range of 350-700 ℃. The effects of the reactor wall properties and H2addition on the pyrolysis were studied with the pretreatment of the wall surfaces of the reactors. The results showed that the pyrolysis of propane was affected catalytically by the reactor wall properties below 600 ℃,whereas free radical reactions were dominant in the propane pyrolysis at higher temperature(700 ℃). In contrast,the pyrolysis of propylene was always catalyzed by the reactor wall. At high temperature the conversion of propane in the quartz reactor was obviously higher than that in the stainless steel reactor while the catalytic effect of the stainless steel wall was stronger than that of the quartz wall,which led to the deep dehydrogenation of propane and propylene and forming coke. In both the reactors,the addition of H2into propane could enhance the propane conversion at high temperature,whereas the presence of H2in propylene could restrain the propylene pyrolysis.

propane;propylene;dehydrogenation;pyrolysis;quartz tube;stainless steel tube;reactor wall pretreatment;hydrogen

1000 - 8144(2015)02 - 0154 - 09

TQ 221.212

A

2014 - 07 - 16;[修改稿日期] 2014 - 11 - 28。

曹冬冬(1985—),男,山东省沂水县人,硕士生。联系人:李平,电话 13641673447,电邮 lipingunilab@ecust.edu.cn。

国家高技术研究发展计划项目(2012AA040306);国家自然科学基金项目(21276077,21376076);中央高校基本科研业务费专项资金项目(WG1213011,222201313006)。