带钢连续热镀锌窄搭接焊机故障分析及对策

2015-06-05岑耀东陈芙蓉

岑耀东,陈芙蓉

(1.内蒙古工业大学材料科学与工程学院,内蒙古呼和浩特010051;2.包钢(集团)公司集团管理部,内蒙古包头014010)

带钢连续热镀锌窄搭接焊机故障分析及对策

岑耀东1,2,陈芙蓉1

(1.内蒙古工业大学材料科学与工程学院,内蒙古呼和浩特010051;2.包钢(集团)公司集团管理部,内蒙古包头014010)

介绍了包钢薄板厂热镀锌线窄搭接焊机的生产实践,针对焊机运行过程中出现的抽尾、甩尾等疑难问题,从原料把关、设备调整、工艺参数优化、卷径信息控制等方面着手,有效解决了此类故障,大大提高了焊接效率,保障了热镀锌机组的连续稳定运行。

热镀锌;窄搭接焊机;抽尾;甩尾;对策

0 前言

焊机是热镀锌机组中最关键的设备之一,负责将带钢头和尾焊接在一起,以保证生产线的连续运行[1],如果焊机出现故障,整个热镀锌机组立刻瘫痪,给企业带来巨大损失[2-3],所以焊机能否正常焊接对热镀锌机组的稳定运行起着决定性作用。如何提高焊接效率,保证带钢热镀锌的连续化生产要求,防止因焊机故障造成的停机事故的发生,有效提高热镀锌机组的作业率,成为当今热镀锌研究人员最关注的课题之一。

包钢(集团)公司(简称包钢)薄板厂热镀锌线在投产早期,焊机频繁出现抽尾、甩尾故障,无法正常焊接,生产常处于半停机状态,严重影响了产品质量和机组作业率。为了解决这一疑难问题,相关技术人员开展了大量的技术攻关工作,经过多年的科学探索和生产实践,包钢薄板厂热镀锌线积累了大量经验,摸索出一套较为完善的焊接操作技术和控制方法,为焊机的稳定运行打下了坚实的基础,有效提高了热镀锌机组的作业率。

1 带钢连续热镀锌窄搭接焊机介绍

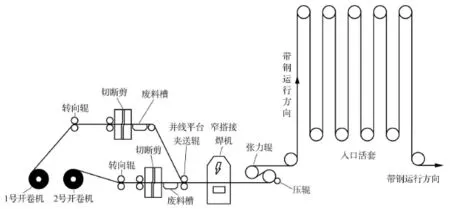

窄搭接焊机是热镀锌机组中用于卷板接头工序的专用焊机,是薄钢卷板接头焊接的重要设备[4],带钢连续热镀锌入口段开卷及焊接工艺流程见图1。包钢薄板厂热镀锌线窄搭接焊机主体设备包括焊接移动架(C-形架)、剪切机、焊接头装置、焊缝碾压装置、冲孔装置、出入口夹紧装置、出入口活套辊装置、焊轮修磨装置及边部月牙剪装置等,电流形式为六相直流电,最大焊接能力2.5×1 540 mm,焊接电流范围12~35 kA,搭接量调节范围0~6 mm。

图1 开卷及焊接工艺流程Fig.1 Decoiling and welding process

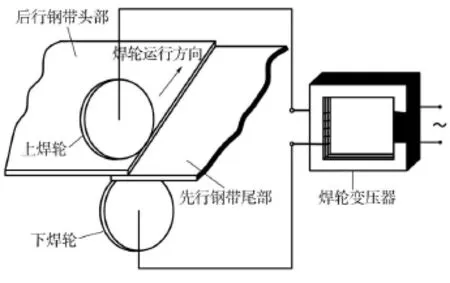

当一个钢卷即将运行完毕时,带尾停留在焊机中部,出口夹钳夹住带尾,下一个钢卷的带头由剪前夹送辊送至焊机中部,由入口夹钳夹住。焊机入口活套辊将带头挑起形成一个小活套,剪切机依次剪切上一卷带尾及下一卷带头,出口夹钳向上翘起形成一个小角度,然后入口夹钳将带头向焊机平移适当距离,同时自动对中,出口夹钳恢复原位,带头与带尾进行搭接。通电后的焊轮沿搭接处滚动焊接,同时,由碾压轮紧跟其后将焊缝压平,焊轮及碾压轮抬起并复位,随后冲孔,入口及出口夹钳打开,焊接完成,搭接焊缝如图2所示。

图2 搭接焊缝示意Fig.2 Schematic diagram of lap welding

2 焊机故障及原因分析

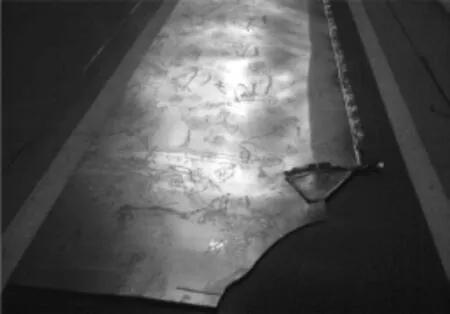

在包钢薄板厂热镀锌线生产运行中,焊机故障表现为抽尾、甩尾等,因抽尾会造成入口活套失张而停机,甩尾会造成焊偏[5],焊偏的焊缝在运行至活套内时极易与框架刮蹭而发生断带事故,如果在退火炉内断带,停机处理时间更长,影响更为严重,带钢撕裂后断口如图3所示。焊机抽尾、甩尾问题严重影响热镀锌机组的作业率和产品质量。

图3 撕裂后断口Fig.3 Fracture after tearing

2.1 抽尾

抽尾是指在焊接前,上一个钢卷即将运行完毕时,其带尾本应运行至焊机处停留,以便和下一个钢卷的带头进行焊接,但在实际生产中带尾却继续行走,通过焊机,错过与下一钢卷焊接的最佳位置,有时甚至通过焊机后张力辊,抽入活套,引起入口活套失张而发生被迫停机的事故,一旦发生此类事故必将产生大量停线废品,给生产带来巨大损失。

曾在一段时间内,包钢薄板厂热镀锌线窄搭接焊机频繁发生抽尾事故,检查焊机设备运行正常,焊机参数设定也正常,这一故障曾一度困扰着生产,经过长期现场研究分析,发现这一问题是由于卷长、卷径数据发生混乱使焊机控制模式错误造成的。

分析原因:

(1)原料卷卷径计算不准确。在焊机调试期间,操作工习惯将带头碎断长度设定较长距离,以防止带头镰刀弯缺陷造成焊偏,这使得切头后的带钢实际卷径小于原始卷径,但实际上入口段PLC系统仍按原始卷径计算开卷机转速和剩余带尾长度,利用原始卷径计算出的带尾长度一定和实际带尾长度存在偏差,必然导致入口段自动停车和焊机准备时间不准确。当上一钢卷运行即将结束时,由于带尾计算值与实际值有偏差,焊机二级机认为带尾长度还足够长,所以未进入焊接准备阶段,但实际上带尾长度已经为零,此时开卷机和焊机均未得到焊接准备信号,带尾继续高速运行,穿过焊机而不停止,导致抽尾事故发生。

(2)原料卷内径设定错误。带钢连续热镀锌用原料卷内径一般有610 mm和620 mm两种,如果操作时将开卷机的卷径设定错误,就会引起PLC系统计算失真,利用有误差的卷径计算出的开卷机转速设定值一定和实际转速有差别,极易出现带尾长度计算值与实际值有偏差,从而造成抽尾事故。

(3)带尾长度设定不足。在实际生产中这一影响因素极易被忽略,当开卷机上的实时卷径小于一定值,入口段将减速为停车分切做准备,同时,根据实时卷径计算出的剩余带钢长度决定了入口段的停车剪切时间。如果入口段得到降速停止信号并为焊接做准备时,设定的剩余带尾长度过短,此时机组速度越高,焊接时带钢由高速到停止所需的时间越长,带钢移动的距离也越长,当移动的距离超过带尾设定长度时,就会发生抽尾事故。另外,当生产厚规格带钢时,由于活套张力较大,当即将焊接时,带尾行走到焊机过程中,在活套张力的作用下极易抽入活套,出现抽尾事故。

(4)入口段光电检测开关(切断剪处、并线平台处及焊机前)和切断剪关闭信号丢失。这主要是由于检测开关表面积有灰层或不规则带头将检测开关撞击变形而偏离正常检测位置所致,这种情况出现的可能性较小,但一旦出现这一故障,很难排查。

2.2 甩尾

实际生产中经常会遇到这种情况,在焊接前,上一个钢卷即将运行完毕时,带尾在行走至焊机的过程中,剧烈摆动,且明显向一侧跑偏,等到达焊机处时已严重跑偏,即使采用焊机自动对中装置也无法有效对正,从而发生焊偏,焊偏的焊缝在后序运行过程中极易跑偏而发生撕裂焊缝的断带事故。在实际生产中,厚规格带钢发生甩尾的机率远大于薄规格。

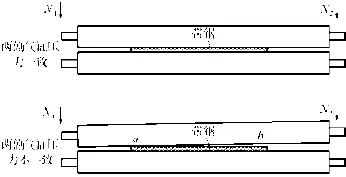

分析原因:(1)原料问题。冷轧原料的带头和带尾存在较严重的镰刀弯缺陷,这种缺陷不易被发现,这是因为在准备焊接前由于开卷机为带尾提供后张力,使带钢在穿过直头机后一直保持在轧制中心线上,正是由于带钢后张力的存在,即使带尾有镰刀弯缺陷,跑偏也不明显,但是,当即将焊接时,带尾脱离开卷机,由开卷机行走到焊机过程中并没有后张力,带尾对中不受控,镰刀弯缺陷充分暴露出来,向一侧跑偏,从而发生甩尾现象。(2)设备问题。为了将带尾准确导入焊机,需要由焊机后的张力辊压辊提供驱动,但是,压辊两侧压下气缸的压力经常不一致,或一侧有卡阻,使带钢两侧的间隙不同,造成压辊两侧摩擦力不一致。如图4所示,当两侧气缸压力一致,即N1=N2时,带钢两侧a摩=b摩,带钢沿轧制中心线运行,但是,当两侧气缸压力不一致时,即N1>N2时,带钢a端与压辊充分接触,b端与压辊接触少或不接触,带钢两侧a摩>b摩,导致带尾在行走到焊机过程中向摩擦力小的b端跑偏。由于厚度h>1.0 mm的厚规格带钢较薄规格带钢更易与压辊充分接触,所以,当两侧摩擦力不一致时,厚规格带钢更易发生甩尾事故。

图4 两侧气缸压力大小对辊缝形状的影响Fig.4 Influence of the gap shape with sides squeezed roller pressure

3 预防焊机故障的对策

针对焊接故障的原因分析,为了提高焊接效率,重点从工艺和设备方面进行优化调整以解决问题。

3.1 工艺优化及控制

3.1.1 电气自动化系统的优化

开卷机的电气自动化PLC系统对卷径信息的控制精度直接决定了焊接时间的准确性,因此,必须精确控制卷径和带钢长度。优化入口段PLC系统程序进行实时卷径计算,可以有效测定开卷机转速和剩余带尾长度。另外,当生产厚规格带钢时,尽量减少带头碎断长度,避免实际卷径与原始卷径相差太多。

3.1.2 参数控制

即使再精确的卷径测量系统也一定存在误差,生产中要注意监视卷径计算值与实际值的一致性;为了避免卷径数据发生错误,在焊接前有必要核对一级机和二级机卷径是否一致。

3.1.3 活套张力的优化

为了防止在焊接时由于活套张力太大出现抽尾故障,生产厚带时可将活套张力系数适当降低0.1~0.2,待焊接成功后再将活套张力系数恢复到原设定值。焊接操作前也可手动调整入口段速度,平缓减速和停车。实践证明,在焊接前,及时调整活套张力能够很好地解决此类问题,大大减少抽尾机率。

3.1.4 原料检查

原料缺陷对焊接影响非常大,却不容易被重视,上料前必须检查带头是否有严重的镰刀弯、中浪、边浪等缺陷,如果这部分缺陷长度较短,可以在开卷后的切头切尾中碎断,使带头干净、平直,如果缺陷长度较长,则应避免进入生产线。

3.2 设备调整

3.2.1 张力辊压辊的调整

为了防止焊机后张力辊压辊两侧摩擦力不一致造成甩尾,可对压辊两侧气缸的运行状态实时监控,当两侧气缸压力不一致时,通过调整压缩空气管道的压力控制阀可以保证两侧气缸压力一致,当生产厚度h>1 mm带钢时,需保证辊面与带钢有较大的摩擦力,可适当增加气缸压力。当生产厚度h≤1mm带钢时,要适当减少气缸压力,这主要是因为生产薄带时活套张力较低,压辊与带钢表面不需要太大的摩擦力。另外,当气缸压力太大时,由于辊缝较小,极易造成压辊卡阻,更不利于甩尾事故的控制。如果是气缸漏气或有卡阻现象,在停机检修时可维护压下气缸,确保两侧气缸压力一致。

3.2.2 焊机出口活套辊的调整

当带尾搭接量不够,且焊机出口活套辊处带钢出现被拉平状况时,可及时反转焊机后张力辊,使带尾向后运行适当距离,给焊机出口夹具调整搭接量留有足够长度的带钢,再进行焊接操作。

3.2.3 设备维护

入口段几乎每个切断剪、夹送辊前都有光电开关或接近开关,由于开卷过程中设备震动较大,这些电气元件极易失灵,所以在日常点检时,必须检查切断剪和焊机光电检测开关是否正常,不能有积灰,偏斜等现象。

4 结论

(1)通过研究窄搭接焊机抽尾、甩尾问题的产生原因,结合生产实际,确定此类故障的发生与原料镰刀弯、卷径信息、焊机后张力辊压辊摩擦力、活套张力等多种因素有关。

(2)卷径计算与生产线速度控制密切相关,实现卷径计算与生产线速度的合理控制对焊机功能的稳定发挥意义重大。

(3)采用控制卷径信息,调整活套张力、开卷机卷径及原料把关等工艺措施,以及调整焊机后张力辊、压辊等设备,可有效提高焊机效率。

(4)优化工艺制度,使钢卷在上卷时就处于较好的对中位置,及时切头切尾,加强入口段光电检测开关等设备的点检维护,有利于设备功能的发挥。

[1]孙鹤旭,马子涵,陈海永,等.激光焊机高精度带钢对中控制系统设计[J].电焊机,2013,43(6):16-21.

[2]郑玉福.镀锌线Minilap Welder型电阻缝焊机故障分析及对策[J].冶金设备,2011,190(5):73-75.

[3]许秀飞.钢带热镀锌技术问答[M].北京:化学工业出版社,2007.

[4]雷华北.克莱西姆焊机的应用研究[J].焊接技术,2008,37(6):46-48.

[5]张春煜,白劳炼,祝根莲.连续处理机组入口张力辊的传动设计[J].轧钢,2013,30(1):43-45.

Failure analysis and strategy of the strip continuous hot dip galvanized mash lap seam welder

CEN Yaodong1,2,CHEN Furong1

(1.Institute of Materials Science and Engineering of Inner Mongolia University of Technology,Hohhot 010051,China;2.Group Management Department of Baotou Steel(Group)Corp.,Baotou 014010,China)

The production practice of the mash seam welder of baotou strip production plant hot-dip galvanizing line was introduced. For problems like back-end pull and back-end whip of welding machine running,solved this kind of failure from the raw material control,equipment adjustment,process parameter optimization,the information of coil diameter control and other aspects,improved the welding efficiency.The guarantee for the strip continuous hot dip galvanized mash lap seam welder continuous and stable operation was provided.

hot galvanized;mash lap seam welder;back-end pull;back-end whip;strategy

TG441.4

:A

1001-2303(2015)09-0076-04

10.7512/j.issn.1001-2303.2015.09.16

2014-04-13

岑耀东(1982—),男,内蒙古呼和浩特人,在读博士,主要从事焊接工艺研究工作。