基于混合系统的汽车车体用铝合金材料激光焊接接头强度评估

2015-06-05欧学卫

欧学卫

(张家界航空工业职业技术学院,湖南张家界427000)

基于混合系统的汽车车体用铝合金材料激光焊接接头强度评估

欧学卫

(张家界航空工业职业技术学院,湖南张家界427000)

采用带有扫描仪和激光的混合焊接机器人系统对车用5052铝合金材料进行激光焊接,并根据焊道形状、抗拉强度等参数进行焊接性能评价。结果表明,随着激光功率的增加和焊接速度下降,接头抗拉强度逐渐增加。采用了三个回归模型,即多元线性回归模型、二阶多项式回归模型和多元非线性回归模型对拉伸剪切强度进行评价和预测,误差均值计算结果表明二阶多项式回归模型的预测最为准确。

激光焊接;扫描远程焊接;回归模型

0 前言

近年来,随着汽车数量的增加,环境污染和能源消耗问题日益严重,越来越多的国家和地区对汽车的燃油效率以及尾气排放量进行了严格的要求。为此,汽车制造商采用铝合金作为车身材料,以期减轻车重。这是因为铝合金车身不仅可以使汽车车身减重40%,还具有优越的比强度,耐腐蚀性和导热系数。除此之外,铝合金也逐渐在铁路车辆、飞机、船只等领域得到广泛应用。铝合金焊接必须在车体装配过程中实施[1],但是,由于铝具有较高的热导率和较低的熔点,采用电弧焊接技术焊接效果差。因此,采用高密度热源的激光焊接技术成为铝合金焊接的理想工艺。由于较高的焊接速度和焊接效率,激光焊接已逐渐取代电弧焊,成为汽车行业铝合金焊接的主要工艺。

关于铝合金激光焊接的研究主要集中于激光器的选择上,如CO2激光器、Nd:YAG激光器、磁盘激光器和光纤激光器[2]。此外,研究人员利用多元回归分析以及神经网络建模等算法准确预测了焊接工艺参数和焊件抗拉强度。在此采用带有扫描仪和激光的混合机器人焊接系统对车用铝合金材料进行激光焊接,并根据焊道形状、抗拉强度等参数进行焊接性能评价。其中拉伸剪切强度的评价采用了三个回归模型,分别为多元线性回归模型、第二阶多项式回归模型和多元非线性回归模型,并分析了模型预测的准确性。

1 实验研究

1.1 激光焊接系统

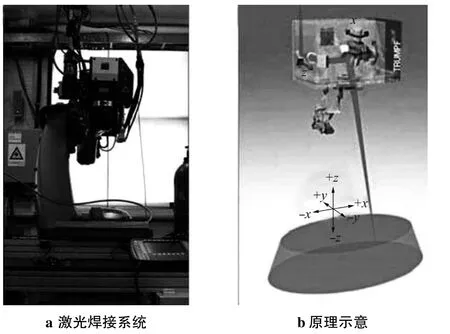

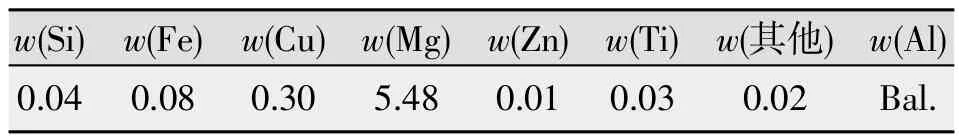

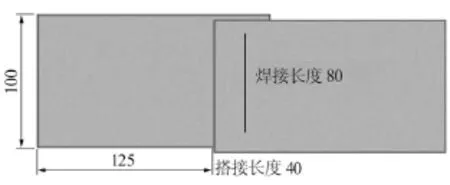

带有光电子扫描装置的激光焊接系统原理如图1所示,激光束的焦点经过镜面反射聚集在工件上。操作人员可以采用安装了扫描仪和激光的焊接机器人对多点同时进行焊接。相比传统的电阻点焊,激光焊接的速度约提高了5倍[3]。该系统焊头采用远程扫描仪,盘形激光器的最大输出功率为4 kW。焊件选用厚度为1.6 mm的车用5052铝合金板,其主要化学成分及如表1所示。焊接坡口如图2所示,搭接接头长度为40 mm,焊缝长度为80 mm。

图1 带有光电子扫描装置的激光焊接系统及其原理示意

表1 5052铝合金的化学成分%

图2 焊接试样的几何尺寸(单位:mm)

1.2 激光焊接参数

影响焊接质量的激光焊接工艺参数有激光功率、焊接速度、保护气体、焦点以及景深等。激光焊接实验的控制变量有激光入射角(0°、8°、16°)、激光功率(3 kW、3.5 kW、4 kW)和焊接速度(3 m/min、4 m/ min、5 m/min),因此共有27个焊接条件,并对每种条件下的焊接实验重复进行3次。最后通过观察焊道表面及截面的形状,测量焊缝的熔深、余高及宽度等参数对铝合金激光焊接的可焊性进行评价。通过拉伸剪切试验评价焊接接头强度。

2 实验结果及分析

2.1 焊道表面及截面形状

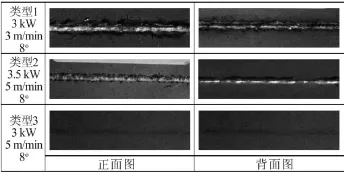

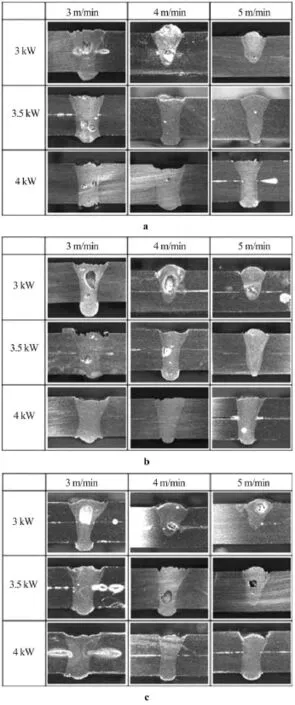

观察每种焊接条件下的焊道表面形状及截面形状。焊道正面及背面的形状如图3所示,根据焊道表面形状可将其分为三种。第一种焊道正面及背面形状均光滑,这是因为足够的输入热量使基体金属得到充分熔化;第二种焊道的正面光滑,而背面不规则,这是因为输入热量不足,致使基体金属熔化不充分;第三种焊道的熔滴零散分布于焊道正面,而背面因输入热量的不足并未出现熔滴。

图3 不同焊接条件下焊道正面及背面形状

不同焊接条件下铝合金激光焊接焊道的截面形状照片如图4所示,由图4可知,大部分焊缝中出现孔隙。这是由于5000系列铝合金材料的主要元素镁的沸点低于铝[4],因此很容易蒸发,并在焊缝材料凝固时产生小孔。当激光入射角为8°和16°时,焊缝熔滴略向右倾斜,如图4b和图4c所示。

图4 不同焊接条件下焊道截面形状

2.2 焊缝几何形状

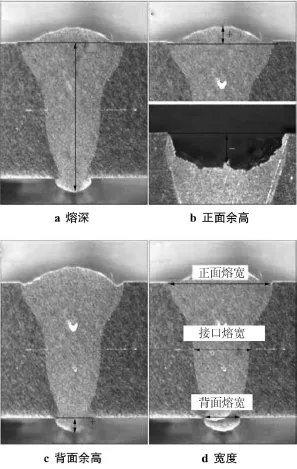

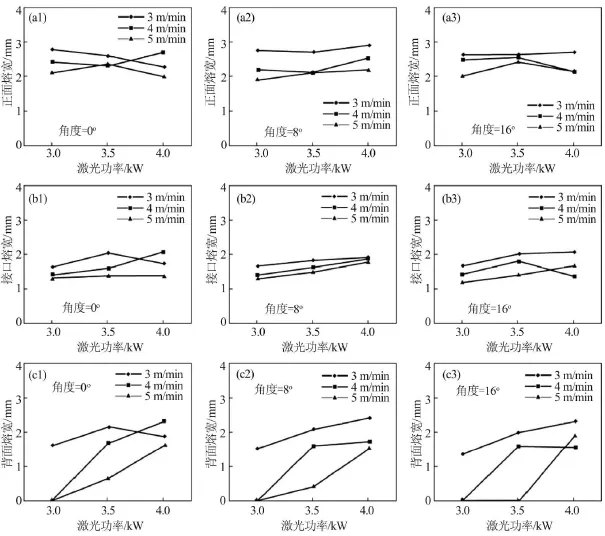

观察铝合金激光焊缝的几何形状,并测量图5所示焊缝形状的几何参数,得到了不同焊接条件下焊缝的熔深、正面余高、背面余高如图6所示;正面熔宽、接口熔宽以及背面熔宽如图7所示。熔深大于3.2 mm时,焊件全熔透,正面呈现凹形焊缝,对应的图6b中正面余高为负值。背面熔宽越大,表面焊件越易全熔透。熔深小于3.2 mm时,焊件部分穿透,正面余高为正值,而背面余高为0。激光功率为4 kW时,不同焊接速度条件下的焊件全熔透,且焊道表面形状均为第一种;激光功率为3.5 kW时,四种焊接条件下发生了全熔透;激光功率为3 kW时,两种焊接条件下发生了全熔透。

图5 焊缝形状的几何参数

焊道表面形状为第二种时,焊道高度受焊接速度的影响。随着焊接速度的降低,热输入逐渐增加,致使焊缝宽度和熔深逐渐增加。在较高焊接速度和较低激光功率条件下,焊道表面呈凸出状,正面余高为正值,背面余高为0,即第三种焊道形状。这是因为匙孔不能实现全渗透,致使熔化金属堆积在焊件正面。随着焊接速度的降低和激光功率的增加,焊道宽度逐渐增加,并在接口焊道宽度超过1.45 mm后,实现全熔透。同时,背面焊道宽度随着接口焊道宽度的增加而增加。

图6 不同焊接条件下焊缝的熔深、正面余高和背面余高

2.3 拉伸剪切强度

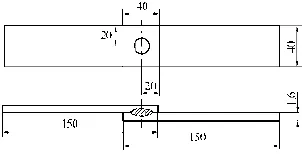

通过拉伸剪切试验检测铝合金激光焊缝的机械性能。按照国标要求将铝合金焊件加工成拉伸剪切试样,如图8所示。参考ISO标准ISO14373确定焊件的许用强度。低碳钢点焊的最小剪切强度为7.4 kN,一般采用激光焊接代替汽车车身的点焊,因此,将7.4 kN作为评价铝合金激光焊接质量的标准值。

图8 铝合金焊件拉伸剪切试样

铝合金激光焊件的拉伸剪切强度如图9所示。由图9可知,随着激光功率的增加和焊接速度减小,抗拉强度逐渐增加。激光功率为4 kW时,无论焊接速度多大,容许抗拉强度均满足要求。观察图10所示拉伸断裂试件可以看出,抗拉强度大于90 kN后,断裂发生在焊缝或热影响区;否则,断裂发生在两板接口区域。

3 拉伸剪切强度评估模型

3.1 工艺参数的标准化

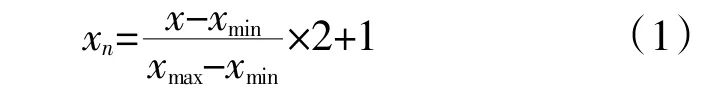

为了建立拉伸剪切强度的评估模型,首先要将输入变量进行标准化。标准化是通过一个共同的变量将多个数据集进行划分,以取消该变量对数据的影响。因此,为了保证对输出变量的影响一致,需经过标准化将每一个输入变量转换为1~3内的值。输入变量的标准化方程为

式中 xn为标准变量;x为实验范围内的焊接参数值;xmin和xmax分别为实验范围的最小值和最大值。

图7 不同焊接条件下焊缝的正面熔宽、接口熔宽和背面熔宽

图9 铝合金激光焊件的拉伸剪切强度

图10 拉伸断裂试件

3.2 回归模型

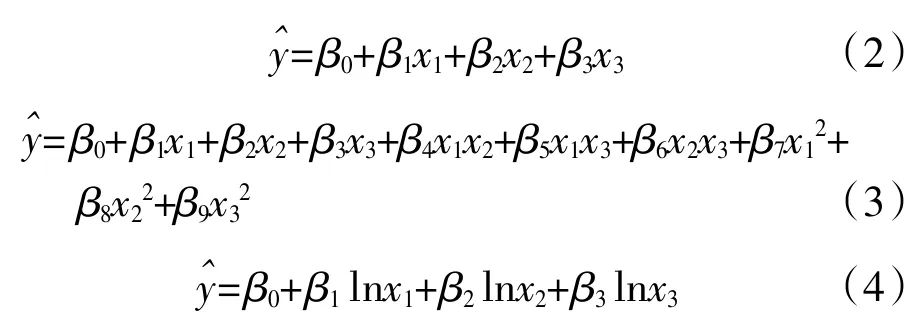

通过对标准化变量和试验得到的拉伸剪切强度进行回归分析,建立拉伸剪切强度评估模型。基于实验结果建立三个回归模型,分别为多元线性回归模型、二阶多项式回归模型和多元非线性回归模型[5],对应表达式分别为式(2)、式(3)和式(4)。

将激光功率、焊接速度和激光入射角作为输入变量,将拉伸剪切强度的预测值作为输出变量分别用x1、x2、x3和xi(i=n)。式中β0为y轴截距,β1~β9为每个输入变量的待定系数,其值可以通过最小均方算法获得。表2给出了多元线性回归模型、二阶多项式回归模型和多元非线性回归模型中的待定系数值。

表2 回归模型的待定系数值

在回归模型中,最重要的输入变量是激光功率和焊接速度。由回归模型可以看出,激光功率及入射角与拉伸剪切强度成正比,而与焊接速度成反比,这是因为输入热量伴随焊接速度的增加而减少。这与实验结果一致。

3.3 模型评价结果

图11给出了每一个回归模型的评价结果。x值为真实的拉伸剪切强度,y值为预测的拉伸剪切强度,两者为线性关系,表明回归模型可以较准确地预测实验数据。

采用误差均值Rave评价回归模型的准确性,其表达式为

式中 n为重复实验次数,i为数据的数量,y为测量数据,为模型预测值。因此,误差均值越小,表明回归模型预测越准确。通过计算得到多元线性回归模型、二阶多项式回归模型和多元非线性回归模型的误差均值Rave分别为0.059、0.058和0.072,由此可知,三个回归模型中,二阶多项式回归模型的预测最准确。

图11 回归模型的评价结果

4 结论

对汽车用5052铝合金材料进行了远程激光焊接,并评价了其焊接性能。实验过程将激光功率、焊接速度和激光入射角作为控制条件。结果表明,当激光功率较高、焊接速度较低时,试件发生了全熔透。通过拉伸剪切试验表明,随着激光功率的增加和焊接速度的下降,接头抗拉强度逐渐增加。为了评价和预测拉伸剪切强度,建立了多元线性回归模型、二阶多项式回归模型和多元非线性回归模型。通过误差均值的计算,表明二阶多项式回归模型的预测最准确。

[1]蔡华.薄板2524高强铝合金光纤激光焊接接头组织及力学性能研究[D].北京:北京工业大学,2013.

[2]刘英英,高向东.激光焊熔池红外辐射特征支持向量机回归分析[J].电焊机,2014,44(3):93-98.

[3]胡敏英,蔡金金,李昕.铝合金激光深熔焊接工艺参数对焊缝成形的影响[J].热加工工艺,2010(13):149-150,153.

[4]吴爱民,张健,郭亮,等.激光焊接铝合金热裂纹预测数学模型研究[J].应用激光,2013(2):177-180.

[5]唐思熠,张学军,郭绍庆,等.航空铝合金激光焊接的研究进展[J].电焊机,2014,44(6):7-12.

Laser welding joint strength evaluation of auto body with aluminum alloy material based on hybrid system

OU Xuewei

(Zhangjiajie Institute of Aeronautical Engineering,Zhangjiajie 427000,China)

This paper uses the hybrid system with optoelectronic scanning device for vehicle for laser welding of 5052 aluminum alloy material,and according to the weld bead shape,the tensile strength of the welding parameters,such as performance evaluation. The results show that with the increase of laser power and welding speed drops,joint tensile strength increases gradually.Adopt the three regression model,the multiple linear regression model,a second order polynomial regression model and multivariate nonlinear regression model to evaluate and predict the tensile shear strength,the mean error of the calculation,results show that the second order polynomial regression model to predict the most accurate.

laser welding;scan remote welding;the regression model

TG446

:A

1001-2303(2015)09-0175-07

10.7512/j.issn.1001-2303.2015.09.40

2014-09-29

欧学卫(1967—),男,湖南湘潭人,硕士,主要从事汽车电子和材料设计的研究工作。