稻壳灰负载K2CO3催化制备生物柴油

2015-06-05陈冠益颜蓓蓓

单 锐,陈冠益,,陈 鸿,颜蓓蓓,

稻壳灰负载K2CO3催化制备生物柴油

单 锐1,陈冠益1,2,陈 鸿1,颜蓓蓓1,3

(1. 天津大学环境科学与工程学院,天津 300072;2. 天津大学内燃机燃烧学国家重点实验室,天津 300072;3. 中低温热能高效利用教育部重点实验室(天津大学),天津 300072)

以廉价的稻壳(RH)为原料,制备了K2CO3负载稻壳灰(RHA)的固体碱催化剂,用于催化制备生物柴油.利用X-射线衍射(XRD)、N2吸脱附、X射线能谱(EDS)对催化剂的结构进行了表征,并考察了K2CO3负载量、催化剂用量、反应物的醇油摩尔比和反应时间等因素对生物柴油产率的影响以及催化剂的可重复性使用.实验结果表明:稻壳在800 ℃下焙烧后制备的K2CO3/HRA催化剂,当K2CO3负载量为50%、催化剂用量为16%、醇油摩尔比为12∶1、在60 ℃下反应70,min 后,生物柴油产率为92.6%.催化剂在重复使用5次以后,生物柴油产率降至66.8%,主要原因是催化剂中K元素的流失.

稻壳灰;生物柴油;K2CO3;转酯化;固体催化剂

能源稳定供应与环境污染已成为制约社会可持续发展的主要因素.世界各国都非常重视开发既对环境友好又可再生的能源,各种生物质能、太阳能和其他可再生能源将取代石油和煤炭,逐步成为未来的主要能源[1].生物柴油属于生物质能中的一种,由于其具有诸多优点,现在对生物柴油的研究已经成为全球的热点之一[2].传统的生物柴油生产中利用均相催化(NaOH、H2SO4)来制备,虽然此方法催化反应快,生物柴油的收率高,但均相反应存在易腐蚀设备、产物后处理复杂、不易回收并且产生大量废水等问题[3-4]. 近年来,为了解决均相催化的缺点,许多学者进行了酶催化剂法和超临界甲醇法的研究,但由于酶催化剂稳定性比较差,并且成本过高,超临界甲醇法需要高温高压的反应条件.所以,非均相催化剂的应用成为比较经济的手段[5-7].

非均相催化剂的种类很多,主要有金属氧化物、水滑石、离子交换树脂、沸石等,以及用于催化剂载体的ZnO、Al2O3、MgO、CaO、介孔硅、NaX沸石和Al2O3/SiO2等[8-9].其中大部分成本较高,限制了其工业应用.

近年来,可再生资源作为催化剂或载体引起了广泛的关注,如蛋壳类[10-11]、软体动物的壳类[12-16]、动物骨头[17-18]以及飞灰[19-20]、木灰[21-22]和煤渣[23]等作为制备生物柴油的催化剂(或载体)都有较强的催化活性.而在诸多可再生资源的催化剂(或载体)中,关于稻壳灰作为载体催化制备生物柴油的研究很少.

我国作为世界上主要的产稻国家,稻壳数量庞大(每年超过4,000万吨),稻壳灰的主要成分是硅、碳以及铝、钠和铁等金属氧化物,有潜在的成为载体的特性.目前,工业上主要利用稻壳灰开发的产品有硅酸钠、硅石、硅酸盐、活性炭等[24].

在众多制备生物柴油的催化剂中,钾盐相对活性较高[25-28].因此笔者以制备低成本、高活性的催化剂为目的,采用浸渍法将K2CO3负载在高比表面积的稻壳灰上制备K2CO3/RHA负载型固体碱催化剂.利用X-射线衍射(XRD)、N2吸脱附、X射线能谱(EDS)对催化剂的结构进行了表征,并考察了催化剂制备条件、催化剂用量、反应物的摩尔比和反应时间等因素对生物柴油收率的影响以及催化剂的稳定性.

1 实验部分

1.1 实验药品和仪器

棕榈油,天津市龙威粮油工业有限公司;稻壳灰,农田;甲醇、K2CO3、正己烷、无水乙醇为分析纯,天津光复药剂厂.

1.2 催化剂制备

稻壳样品用去离子水洗涤后,在60,℃干燥至恒重后在通空气的马弗炉中800,℃煅烧,所得到的灰分(RHA)筛分后用作载体.

K2CO3/RHA催化剂采用湿式浸渍法制备.将一定量的K2CO3试样与稻壳灰混合,加入适量的蒸馏水,充分搅拌后在室温下静置12,h.然后在干燥箱105,℃下干燥12,h后,550,℃下焙烧5,h.

1.3 催化剂表征

催化剂的物相表征在D8,ADVANCE型X-射线衍射仪(Bmker,Germany)上进行,管电流40,mA,管电压40,kV,特征射线Cu/Kα(λ=0.154,2,nm)辐射光源.采用石英板,样品经过磨细、压片后进行测试.大角扫描范围2θ=20°~65°,扫描步长0.02°/s,采样时间0.2 s.

催化剂的比表面积和孔结构的测定在OMNISORP 100CX(Coulter Co.,USA)吸附仪上进行.采用液氮温度(-196,℃)下的N2脱吸附法测得的比表面积和孔径分布,样品均于250,℃高真空状态下预处理2,h.用BET公式和BJH方程分别计算的比表面积和孔体积.采用HitachiEDsX-650测定样品的催化剂表面元素含量.

1.4 转酯化反应与测定

转酯化反应在100,mL的3口烧瓶中进行,采用磁力搅拌控制转速为800,r/min,水浴加热控制反应温度.首先将30,g棕榈油,一定比例的无水甲醇和催化剂放于圆底烧瓶中.在磁力搅拌下将混合物加热到一定温度,并冷凝回流.反应一定时间后,离心分离催化剂,液相产物用分液漏斗分层,下层为甘油,上层为粗产物,取上层粗产物用旋转蒸发器去除过量的甲醇后,取少量放入气相色谱仪进行检测.

生物柴油产率测定是采用气相色谱仪(安捷伦7890A)测定脂肪酸甲酯含量.色谱柱为毛细管柱,型号为DB-5ht(30,m×0.25,mm×0.1,µm),柱温升温程序为初始温度为100,℃,以30,℃/min升温到330,℃,保持10,min,运行时间为24.95,min,进样口温度为300,℃,检测器为氢火焰离子化检测器,温度为340,℃,标准溶液和供试品进样量为1,μL,分流比为100∶1,载气为氦气.采用内标法定量,以水杨酸甲酯为内标物、正己烷为溶剂.生物柴油的产率(Y)计算式为

式中:macu为实际反应得到的脂肪酸甲酯的质量,g;mtheo为理论上棕榈油完全反应生成的脂肪酸甲酯质量,g;moil为反应所用的原料油的质量,g;mester为反应后得到的油脂层的质量,g;ωester为反应后得到的油脂层中脂肪酸甲酯的质量分数,%;ωester,s为样品中脂肪酸甲酯的质量分数,%;ωs为样品的质量分数,%.

2 结果与讨论

2.1 催化剂表征

2.1.1 ,XRD分析

图1 XRD谱图Fig.1 X-ray diffraction patterns

对K2CO3、稻壳灰以及合成的催化剂的XRD表征的目的是考察钾的存在状态.从稻壳灰负载的催化剂的XRD谱图(见图1)中发现,所有的合成催化剂均没有K2CO3的特征峰,这可能是因为K2CO3在 550,℃分解为K2O或以硅钾盐、钾铝盐的形式存在[29].另外,从图中可以看出,K2CO3负载量小于50%(质量分数,下同)时,K2O的晶相没有出现,当大于50%时,K2O的衍射峰(2θ=31°)[26]开始出现.

2.1.2 比表面积和孔隙结构测试

表1列出了催化剂和载体的比表面积、孔体积和孔径以及负载量对结构的影响.随着K2CO3负载量的增加,比表面积和孔容急剧降低,而孔径变化不大.RHA负载50% K2CO3后,比表面积和孔容大约降低到原来的1/2,说明K2CO3应该在载体表面分散良好.但随着K负载量的增加,70%K2CO3/RHA的比表面积急剧下降,主要是由于过量的K2O堵塞了内孔.

2.1.3 采用EDS对催化剂表面元素的分析

不同负载量和不同锻烧温度的催化剂表面元素含量分析见表2,K元素的含量随着负载量的增大而不断增加,按质量计算的含量比初始投料比例还要大,这是因为测试结果为催化剂表面元素分析,也说明K元素大部分覆盖在载体表面,而没有与载体内部反应.

表1 催化剂的物理化学性质Tab.1 Physico-chemical performance of catalysts

表2 RHA和K2CO3/RHA的元素分析Tab.2 Elemental analysis of K2CO3/RHA and RHA

2.2 K2CO3负载量对反应的影响

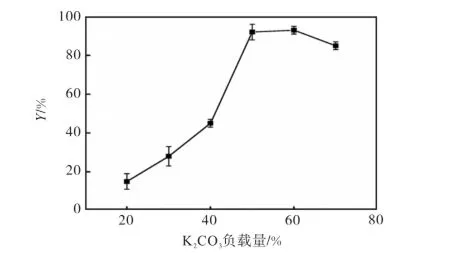

在醇油摩尔比12∶1、反应时间为70,min、催化剂用量15.0%(质量分数,下同)、反应温度60,℃条件下,K2CO3负载量对生物柴油产率的影响如图2所示.由于催化剂的碱度与前驱体的负载量有很大的相关性,负载量过低,催化剂碱度不高,正向反应速度较慢.负载量过高则使催化剂活性表面被遮盖,孔道堵塞,催化剂活性下降.因此,K2CO3负载量以50%为最佳.另外,从图1可以看出,K2CO3负载量小于50%时,K2O的晶相没有出现,当大于50%时,K2O的衍射峰出现,并且生物柴油的产率明显提高,这表明催化剂的活性主要来自于K2O,实验结果与文献[26]结果相符.

图2 K2CO3负载量对生物柴油产率的影响Fig.2Effect of mass fraction of K2CO3loaded on biodiesel yield

2.3 反应时间的影响

反应时间是影响生物柴油产率非常主要的因素.如图3所示,在醇油摩尔比12∶1、K2CO3负载量50%、催化剂用量15%、反应温度60,℃条件下,当反应时间由20,min延长至70,min时,生物柴油产率可达到92.6%,但随反应时间的继续延长,生物柴油产率增加不明显.这说明在K2CO3/RHA催化剂作用下,反应开始时酯交换反应速率较快,但当接近反应的平衡点时,反应速率趋于常数,延长反应时间有可能导致乳化等副反应的发生[30].因此,反应时间选70,min为宜.

图3 反应时间对生物柴油产率的影响Fig.3 Effect of reaction time on biodiesel yield

2.4 醇油摩尔比的影响

醇油摩尔比对生物柴油产率的影响如图4所示,在反应温度60,℃、K2CO3负载量50%、催化剂用量15%、反应时间70,min条件下,由图4可知,当醇油比从6∶1增加到10∶1时,生物柴油产率随醇油比的增加呈缓慢上升的趋势.当醇油摩尔比增加到一定程度后对正反应的推动作用越来越小,同时过量的甲醇会使溶液的极性增大,也会导致反应速率减慢.此外,甲醇的用量过大还会增加成本.所以选择醇油摩尔比为12∶1较为适宜.

图4 醇油摩尔比对生物柴油产率的影响Fig.4 Effect of molar ratio of methanol to oil on biodiesel yield

2.5 催化剂用量的影响

催化剂用量对生物柴油产率的影响如图5所示,在醇油摩尔比12∶1、K2CO3负载量50%、反应温度为60,℃、反应时间70,min的条件下,由图5可知,随催化剂用量的增加,生物柴油产率呈先迅速增加后趋于平缓的趋势,当催化剂用量是棕榈油质量的16%时,生物柴油产率达到峰值(92.6%).这是因为当催化剂用量较少时,提供的活性中心有限,因此产率不高.同时,因为本实验使用的是天然载体,相对于特制的载体,需要提高催化剂的用量才能达到满意的催化活性[31]. 因此,催化剂用量应选棕榈油质量的16%为宜.

图5 催化剂用量对生物柴油产率的影响Fig.5 Effect of catalyst loading on biodiesel yield

2.6 催化剂的失活与再生

将反应后的50% K2CO3/RHA催化剂经过简单的分离、正己烷洗涤,干燥箱烘干后直接用于下一次的反应中.图6表明,催化剂的前5次反应中,生物柴油的产率92.6%下降到了66.8%.造成这种现象的原因是由于钾物种的流失而引起活性中心的减少[23-24].

图6 催化剂的重复使用对生物柴油产率的影响Fig.6 Effect of the reusability of catalysts on biodiesel yield

3 结 语

K2CO3/RHA对棕榈油与甲醇酯交换制备生物柴油反应具有良好的催化活性,当K2CO3的负载量为50%、催化剂是棕榈油质量的16%、醇油摩尔比为12∶1、反应温度为60,℃、反应时间为70,min时,生物柴油产率为92.6%.但由于反应过程中钾的流失,催化剂重复使用5次后,生物柴油产率降到66.8%,所以将来的研究重点主要放在催化剂的稳定性方面,以提高催化剂的可重复使用,使其能够工业化应用.

[1] Atadashi I M,Aroua M K,Abdul Aziz A R,et al. Production of biodiesel using high free fatty acid feedstocks[J]. Renewable and Sustainable Energy Reviews,2012,16(5):3275-3285.

[2] Xue Feiyan,Zhang Xu,Luo Hui,et al. A new method for preparing raw material for biodiesel production[J]. Process Biochemistry,2006,41(7):1699-1702.

[3] Naik M,Meher L,Naik S,et al. Production of biodiesel from high free fatty acid Karanja(Pongamia pinnata)oil[J]. Biomass and Bioenergy,2008,32(4):354-357.

[4] Endalew A K,Kiros Y,Zanzi R. Inorganic heterogeneous catalysts for biodiesel production from vegetable oils[J]. Biomass and Bioenergy,2011,35(9):3787-3809.

[5] Singh Chouhan A P,Sarma A K. Modern heterogeneous catalysts for biodiesel production:A comprehensive review[J]. Renewable and Sustainable Energy Reviews,2011,15(9):4378-4399.

[6] Christopher L P,Hemanathan K,Zambare V P. Enzymatic biodiesel:Challenges and opportunities [J]. Applied Energy,2014,119(4):497-520.

[7] Shin Hee-Yong,An Seung-Hwan,Sheikh Rizwan,et al. Transesterification of used vegetable oils with a Csdoped heteropolyacid catalyst in supercritical methanol[J]. Fuel,2012,96(1):572-578.

[8] Zabeti M,Wan Daud W M A,Aroua M K. Activity of solid catalysts for biodiesel production:A review[J]. Fuel Processing Technology,2009,90(6):770-777.

[9] Surbhi S,Arora A K,Badoni R P,et al. Biodiesel production using heterogeneous catalysts[J]. Bioresource Technology,2011,102(3):2151-2161.

[10] Wei Z,Xu C,Li B. Application of waste eggshell as low-cost solid catalyst for biodiesel production[J]. Bioresource Technology,2009,100(11):2883-2885.

[11] Cho Y B,Seo G. High activity of acid-treated quail eggshell catalysts in the transesterification of palm oil with methanol[J]. Bioresource Technology,2010,101(22):8515-8519.

[12] Rezaei R,Mohadesi M,Moradi G R. Optimization of biodiesel production using waste mussel shell catalyst[J]. Fuel,2013,109(7):534-541.

[13] Correia L M,Saboya R M,Campelo Nde S,et al. Characterization of calcium oxide catalysts from natural sources and their application in the transesterification of sunflower oil[J]. Bioresource Technology,2014,151(1):207-213.

[14] Jairam S,Kolar P,Sharma-Shivappa R,et al. KI-impregnated oyster shell as a solid catalyst for soybean oil transesterification[J]. Bioresource Technology,2012,104(1):329-335.

[15] Suryaputra Wijaya,Winata Indra,Indraswati Nani,et al. Waste capiz(Amusium cristatum)shell as a new heterogeneous catalyst for biodiesel production[J]. Renewable Energy,2013,50(2):795-799.

[16] Hu Shengyang,Wang Yun,Han Heyou. Utilization of waste freshwater mussel shell as an economic catalyst for biodiesel production[J]. Biomass and Bioenergy,2011,35(8):3627-3635.

[17] Chakraborty R,Bepari S,Banerjee A. Application of calcined waste fish(Labeo rohita)scale as low-cost heterogeneous catalyst for biodiesel synthesis[J]. Bioresource Technology,2011,102(3):3610-3618.

[18] Obadiah A,Swaroopa G A, Kumar S V,et al. Biodiesel production from palm oil using calcined waste animal bone as catalyst[J]. Bioresource Technology,2012,116(7):512-516.

[19] Kotwal M S,Niphadkar P S,Deshpande S S,et al. Transesterification of sunflower oil catalyzed by flyashbased solid catalysts[J]. Fuel,2009,88(9):1773-1778.

[20] Chakraborty R,Bepari S,Banerjee A. Transesterification of soybean oil catalyzed by fly ash and egg shell derived solid catalysts [J]. Chemical Engineering Journal,2010,165(3):798-805.

[21] Sharma M,Khan A A,Puri S K,et al. Wood ash as a potential heterogeneous catalyst for biodiesel synthesis[J]. Biomass and Bioenergy,2012,41(6):94-106.

[22] Ho W W,Ng H K,Gan S. Development and characterisation of novel heterogeneous palm oil mill boiler ash-based catalysts for biodiesel production [J]. Bioresource Technology,2012,125(12):158-164.

[23] Liu Hui,Su Lingyan,Liu Feifei,et al. Cinder supported K2CO3as catalyst for biodiesel production[J].Applied Catalysis B:Environmental,2011,106(3/ 4):550-558.

[24] Balakrishnan M,Batra V S,Hargreaves J S J,et al. Waste materials-catalytic opportunities:An overview of the application of large scale waste materials as resources for catalytic applications [J]. Green Chemistry,2011,13(1):16-24.

[25] Čapek L,Hájek M,Kutálek P,et al. Aspects of potassium leaching in the heterogeneously catalyzed transesterification of rapeseed oil [J]. Fuel,2014,115(1):443-451.

[26] Noiroj K,Intarapong P,Luengnarue-mitchai A,et al. A comparative study of KOH/Al2O3and KOH/NaY catalysts for biodiesel production via transesterification from palm oil[J]. Renewable Energy,2009,34(4):1145-1150.

[27] Liang Xuezheng,Gao Shan,Wu Haihong,et al. Highly efficient procedure for the synthesis of biodiesel from soybean oil [J]. Fuel Processing Technology,

2009,90(5):701-704.

[28] Xie Wenlei,Peng Hong,Chen Ligong. Transesterification of soybean oil catalyzed by potassium loaded on alumina as a solid-base catalyst [J]. Applied Catalysis A:General,2006,300(1):67-74.

[29] Yaakob Z,Sukarman I S B,Narayanan B,et al. Utilization of palm empty fruit bunch for the production of biodiesel from Jatropha curcas oil[J]. Bioresource Technology,2012,104(1):695-700.

[30] Madhuvilakku R,Piraman S. Biodiesel synthesis by TiO2-ZnO mixed oxide nanocatalyst catalyzed palm oil transesterification process[J]. Bioresource Technology,2013,150(12):55-59.

[31] Borges M E,Díaz L,Alvarez-Galván M C,et al. High performance heterogeneous catalyst for biodiesel production from vegetal and waste oil at low temperature [J]. Applied Catalysis B:Environmental,2011,102(1/2):310-315.

(责任编辑:田 军)

Rice Husk Ash Supported K2CO3,as Catalyst for Biodiesel Production

Shan Rui1,Chen Guanyi1,2,Chen Hong1,Yan Beibei1,3

(1. School of Environmental Science and Technology,Tianjin University,Tianjin 300072,China;2. State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China;3. Key Laboratory of Efficient Utilization of Low and Medium Grade Energy of Ministry of Education (Tianjin University),Tianjin 300072,China)

Rice husk ash as solid waste from agriculture was served as the support for K2CO3to prepare solid base catalyst for biodiesel production. The structures of the catalysts were characterized by X-ray diffraction (XRD),N2adsorption-desorption and energy dispersive X-ray spectroscopy (EDS). The effects of various parameters such as mass fraction of K2CO3loading,catalyst loading,molar ratio of methanol to oil and reaction time on the yield of biodiesel and the catalyst reusability were investigated. The experimental results revealed by using the ricehusk burned at 800 ℃ as the support,a maximum biodiesel yield of 92.6% was obtained under the optimal conditions with catalyst loading being 16%,molar ratio of methanol to oil 12∶1,reaction time being 70 min and K2CO3loading being 50%.The biodiesel yield decreased to be 66.8% after five runs of reuseand the deactivation of the catalyst was mainly caused by potassium leaching in the reaction mixture.

rice husk ash;biodiesel;K2CO3;transesterification;solid catalyst

TK6

A

0493-2137(2015)01-0007-06

10.11784/tdxbz201404097

2014-04-25;

2014-07-02.

国家高技术研究发展计划(863 计划)资助项目(2012AA051801).

单 锐(1982— ),男,博士研究生,sr119@126.com.

陈冠益,chen@tju.edu.cn.

时间:2014-09-16.

http://www.cnki.net/kcms/doi/10.11784/tdxbz201404097.html.