卷管法安装海洋管中管的有限元分析

2015-06-05刘志龙丁鹏龙杨树耕

李 英,刘志龙,丁鹏龙,杨树耕

卷管法安装海洋管中管的有限元分析

李 英,刘志龙,丁鹏龙,杨树耕

(天津大学水利工程仿真与安全国家重点实验室,天津 300072)

针对在1,500,m水深以卷管法安装管中管的过程进行了数值模拟.建立了管中管横截面的平面应变有限元模型,研究内外管之间的相互作用,将接触力和变形关系等效为内外管之间的非线性接触属性;建立了整体有限元模型进行管中管的安装分析,研究了内外管的受力和弹塑性变形,并研究了安装过程造成的内外管之间保温层厚度的折减.结果表明,外管承受了主要的拉力,内外管在安装中发生两次弹塑性应力-应变循环,内管和外管产生最大的累积塑性应变分别为4.13%和5.07%;安装完成后保温层最大的厚度折减为26.2%.

管中管;卷管法;有限元分析;累积塑性应变;应力-应变关系

深水高压低温条件下,输送原油时很容易在管道中生成石蜡等水化物,造成管道堵塞.为避免这一现象,1973年印尼国家石油公司在印尼海岸安装了世界上第一套管中管(pipe-in-pipe,PIP)输油系统.随着海洋石油工程的发展,PIP在国外的应用已经非常普遍,在超深水海底管道工程中也不断得到应用.

管道安装是海上油田开发和建设中比较关键的环节.管道安装需要综合考虑安装方法、环境条件以及船舶运动等因素对管道结构安全性的影响.目前管道安装方法主要有S型铺管法、J型铺管法和卷管铺管法.卷管法铺设管道时,焊接工作几乎全部在陆地上完成,具有工作效率高、安装速度快等优点,因此得到了广泛应用.但是,在卷管法安装过程中管道受力复杂,易发生较大的塑性变形,甚至发生屈曲等问题.因此,一些学者针对卷管法安装管道的弹塑性变形、椭圆度和局部屈曲等方面进行了较多的研究. 2012年,Manouchehri[1]系统总结了卷管法安装中的工程问题,包括适用于卷管法的管道规格、管道卷曲、矫直的力学机理和管道屈曲等方面.Meissner等[2]对比管道卷曲和矫直实验中缩尺测试与原型测试的结果,研究了反复弯曲对管道屈曲性能的影响. Karjadi等[3]对不同管径和壁厚的管道进行了一系列弯曲实验和有限元分析,研究了管道的局部屈曲和剩余椭圆度,扩展了卷管法应用中对管道最小壁厚的限制.Martinez等[4]通过实验和有限元方法研究了卷曲过程中材料的力学特性,发现材料的Bauschinger效应导致实际工程中管道的椭圆度低于计算值. Szczotka[5]利用刚体有限元方法建立了卷管法铺设管道的动力学模型,考虑材料的弹塑性和安装过程中船舶的运动,研究了主动卷筒和被动卷筒对管道拉力的影响.叶玮[6]对卷管法铺设中纯弯、拉弯、压弯、径向压力等作用下的管道进行了弹塑性分析,确定了管道在不同荷载作用下的极限承载能力.

上述工作主要集中在单层立管的安装分析,关于管中管的安装分析比较少.2009年,de Azevedo等[7]介绍了巴西Canapu油田管中管输气系统的设计、制造和安装过程.2001年,Daly等[8]针对管中管的安装进行了整体有限元分析,模拟了管道的卷曲过程和安装后管道水下部分的静态构型,研究了水下部分管道的内力分布和应力.

与单层管安装不同,管中管安装时内外管之间存在接触力,导致内外管之间的结构(加热电缆和保温层)受到挤压而变形,目前针对该问题的相关研究还鲜见报道.另外,关于安装过程中铺管船上管道与安装设备相互作用的整体分析还有待研究.

本文针对上述问题,以卷管法在1,500,m水深安装管中管为案例进行详细的数值模拟.将加热电缆和保温层等效为内外管之间非线性接触关系,应用ABAQUS 有限元软件对管中管的卷曲和安装下放过程进行了非线性有限元分析,研究了内外管的内力分布、弹塑性应力-应变循环以及安装对保温材料厚度的影响.

1 卷管法安装与分析

1.1 卷管法安装过程

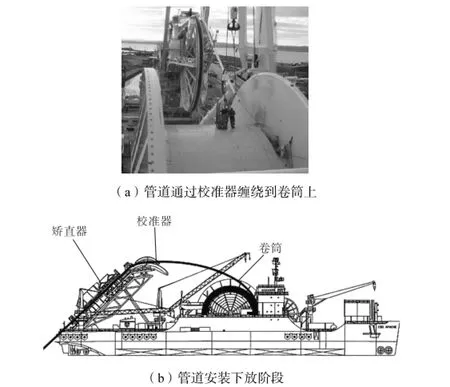

卷管法安装管道主要依靠铺管船上的张紧器、矫直器、校准器和卷筒等设备来完成.安装过程主要分为卷曲和安装下放两个阶段.

1) 卷曲阶段

管道在港口焊接完成后,在卷筒牵引力作用下通过校准器缠绕到卷筒上,如图1(a)所示.卷曲过程中,管道的弯曲半径接近卷筒的半径,易产生较大的塑性变形.

2) 安装下放阶段

管道安装下放过程中与水平面夹角约为80°~90°.如图1(b)所示,管道随着卷筒反转而退卷,塑性弯曲减小.管道通过校准器时再次发生塑性弯曲,之后通过矫直器消除塑性弯曲.通过张紧器来限制管道水平方向的位移、安装方向和管道的拉力.

图1 卷管法安装过程Fig.1 Installation procedure of reel-lay

安装过程中管道始终承受拉力和弯矩作用,反复发生塑性变形.为保证管道的安全,需要对管道进行弹塑性分析以获取管道的内力分布、应力和应变.

1.2 管中管有限元分析

本文研究的管中管由钢制内管和外管、加热电缆以及保温层构成,截面型式如图2所示.外管提供机械保护,内管作为流体通道,内外管之间填充保温材料,在内管与保温材料之间设置36根主动加热电缆以满足流动保障的要求,加热电缆由聚合物外壳包裹铜芯构成.

图2 管中管截面Fig.2 Cross section of PIP

管中管安装时加热电缆和保温层受到内外管的挤压.首先应用ABAQUS 软件建立有限元模型进行截面挤压分析,将加热电缆和保温层的接触力与变形关系等效为内外管的法向接触属性.

为了更好地模拟1,500,m水深安装过程中内外管之间的相互作用,采用多管约束建模技术建立管中管模型,并将卷筒、校准器、矫直器以及张紧器等设备简化为刚性表面.利用该模型对管中管安装过程进行整体有限元分析,分析流程如图3所示.

图3 有限元分析流程Fig.3 Flow chart of finite element analysis

2 管中截面挤压分析

2.1 管中管截面平面应变有限元模型

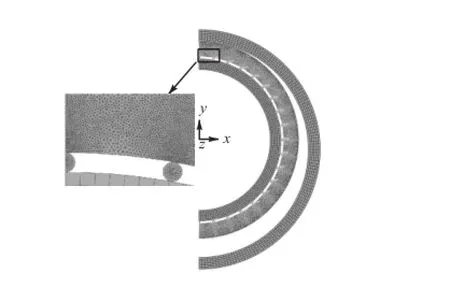

内外管之间相互挤压时的接触力和变形关系通过截面挤压分析获得.考虑截面对称性,仅建立1/2截面平面应变有限元模型进行分析.表1给出了管中管构件尺寸和材料特性.

式中:ε为应变;σ为应力;E为材料弹性模量;σy为材料屈服应力;α和β为材料常数,对于X65钢,钢的加载和卸载曲线如图4所示.

表1 管中管构件尺寸和材料特性Tab.1 Dimensions and material properties of PIP components

图4 X65钢的加载和卸载曲线Fig.4 Loading and unloading curves of X65 steel

加热电缆的铜芯、PVC外壳、保温层的保温材料、金属保护层均使用理想弹性材料模拟.有限元模型中,保温材料的单元类型为3节点平面应变单元(CPE3),其他构件的单元类型为4节点平面应变单元(CPE4).

管中管构件之间的接触关系通过Abaqus中无摩擦的通用接触(general contact)模拟.保温材料和金属保护层之间的接触设置为面面接触(surface to surface contact),同时设置1,mm的过盈量,以模拟保温层由于紧密包裹而产生的预应力.

外管的外表面和内管的内表面分别与各自截面的中心点建立耦合关系.内管中心点设置全固定的边界条件,在外管中心点施加y方向的位移来模拟管道的挤压位移,同时约束加热电缆的环向位移,防止挤压过程中加热电缆在保温层和内管之间的缝隙内发生环向移动.模型的左边界均设置为x方向的对称边界条件.截面挤压分析的边界条件如图5所示.分析中,外管中心点y方向的反力即为内外管挤压时的接触力.截面挤压分析的有限元模型如图6所示.

图5 截面挤压分析的边界条件Fig.5Boundary conditions of compression analysis of cross section

图6 截面挤压分析的有限元模型Fig.6 Finite element model of compression analysis of cross section

2.2 管中管截面挤压分析结果

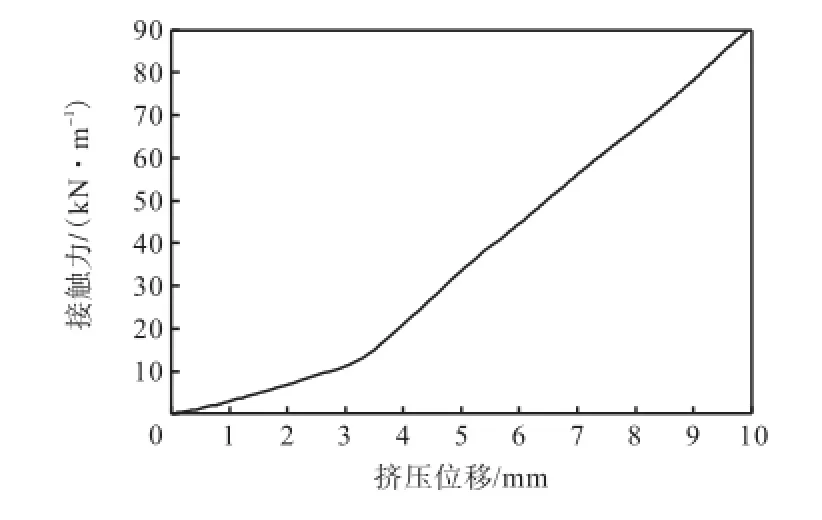

通过管中管截面挤压分析得到接触力-位移曲线,如图7所示.由图7可知,挤压位移在3.5,mm,即等于加热电缆的外径时,曲线斜率发生变化.这是因为在挤压位移小于3.5,mm时,仅加热电缆和内管接触;而挤压位移大于3.5,mm后,保温材料完全填充了保温层和内管之间的缝隙,电缆被保温材料包裹.

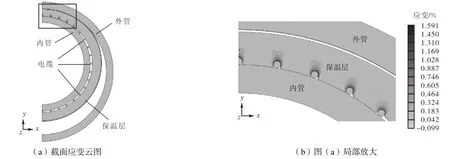

图8为挤压位移为6,mm时截面的应变云图.可以发现仅保温材料发生塑性变形,其他材料均在弹性范围内.另外,可明显看出此时电缆已完全陷入保温材料中.接触力-位移关系作为内外管间非线性接触关系应用于后续安装分析过程中.

本文中提出了一种面向移动物联网环境的动态路由新协议RAR.该协议将连通概率作为重要参数,其计算方法依据参数节点和它的最近节点的间距,间距的分布按照指数分布;协议中采用了贪婪机会转发(GOF)策略,GOF策略在包的递交率和平均跳数等方面优化了车辆网等移动物联网目标的相关参数.一系列的测试都表明,与传统的贪婪周边无状态路由协议(GPSR)、自适应链路感知的无信标转发协议(SLBF)相比,的方法在包递交率、平均跳数以及端到端的时间延迟等方面均表现出更好的性能.

图7 截面挤压分析的接触力-位移曲线Fig.7Contact force-displacement curve of compression analysis of cross section

图8 截面应变云图Fig.8 Strain contour of cross section

3 安装分析有限元模型

3.1 安装荷载

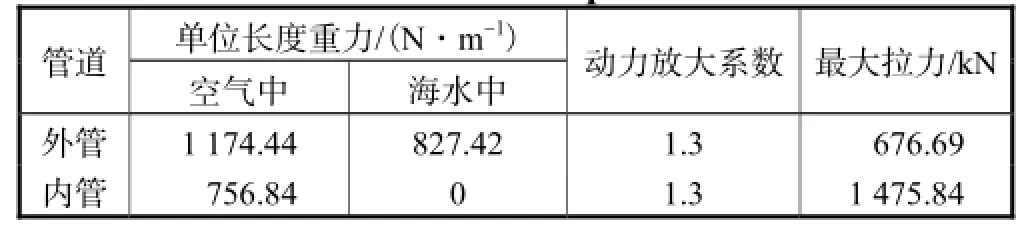

管中管在1,500,m水深安装时主要承受的荷载包括海水中结构的自重、波浪和流荷载.安装时选择较平静的海况,环境荷载较小,在分析中一般通过对自重乘以放大系数来确定荷载,放大系数一般选为1.2~1.3.本文分析中放大系数取为1.3,水下端头或者终端的质量已通过动力放大系数计入.安装参数见表2.保温层和加热电缆的质量均计入内管质量.

表2 安装参数Tab.2 Installation parameters

3.2 有限元模型

安装过程中管道发生大位移弹塑性变形,采用静力非线性有限元法分析.根据工程实际和关注对象选用合适的单元类型.由于卷筒(直径15,m)、矫直器(长2.2,m)、校准器(半径8,m)和张紧器(长6.2,m)的刚度均大于钢管的刚度,并且重点关注钢管的结构响应,为提高计算效率,使用解析刚体(analytical rigid body)模拟.内外钢管构件采用Ramberg-Osgood材料模型,使用三维2节点线性管单元(PIPE31)模拟.

使用ABAQUS提供的管中管接触单元(ITT单元)建立管中管模型,如图9所示.通过外管节点建立滑移线,允许内管沿着滑移线发生相对滑移.通过内管节点建立ITT单元,将截面挤压分析获得的内外管的接触力-变形关系作为ITT单元的法向接触属性.外管与内管之间摩擦系数为0.1,外管与其他部分(水平码头、张紧器、矫直器、校准器和卷筒)的摩擦系数为0.2.安装分析的有限元模型如图10所示.

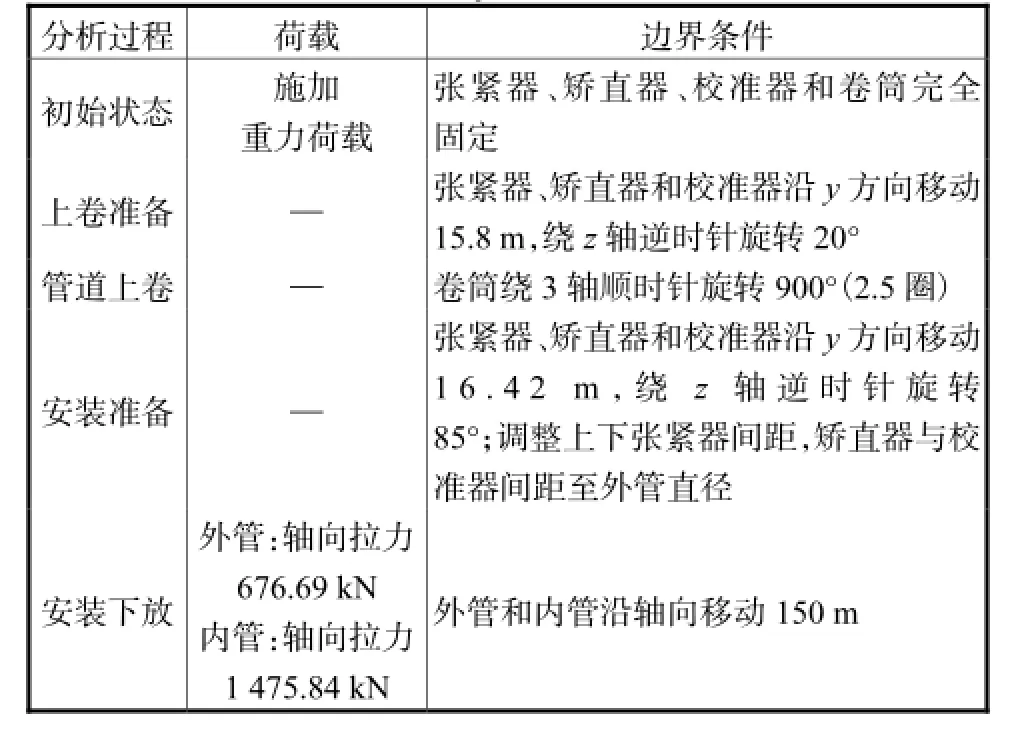

荷载与边界条件的设置是安装分析的关键.如图10(a)所示,卷曲阶段为使管中管随卷筒运动,结构一端与卷筒耦合,其他边界条件与荷载见表3.如图10(b)所示,安装下放阶段,主要荷载为与水平面夹角85°的拉力,直接施加在内外管端部.

图9 管中管模型示意Fig.9 Sketch of PIP model

图10 安装分析有限元模型Fig.10 Finite element model of installation analysis

表3 边界条件与荷载Tab.3 Boundary conditions and load

4 安装分析结果

4.1 管中管的内力分析

通过整体有限元分析得到安装过程中管中管的弯矩和轴力分布.图11为管中管在卷曲阶段和安装下放阶段的内力.

由图11(a)可知,管中管通过校准器和卷筒时受力较大.校准器至卷筒之间管中管部分轴力最大,外管的最大轴力约为115,kN,内管的轴力较小,并且变化不大.管中管弯矩在卷筒附近最大,外管的卷曲弯矩约为700,kN·m,内管的卷曲弯矩约为270,kN·m.另外,管中管离开地面尚未到达校准器时处于悬空状态,因自重发生竖向弯曲.

由图11(b)可知,管中管在退卷通过校准器、矫直器和张紧器时弯矩在720,kN·m左右,管中管反复发生塑性弯曲.安装下放过程中外管轴力不断增大,在矫直器附近超过600,kN,而内管轴力变化不大.

图11 管中管内力Fig.11 Internal force of PIP

表4列出了管中管在安装过程中通过主要设备时的弯矩和轴力值.表中弯矩正值表示管中管向下弯曲,负值表示管中管向上弯曲;轴力正值表示拉力,负值表示压力.

由表4可以发现,由于反复变形导致材料硬化,安装下放阶段管中管的弯矩高于卷曲弯矩4%左右,并且内管弯矩始终是外管弯矩的35%左右.卷曲阶段内管轴力是外管轴力的6%左右,安装下放阶段内管轴力是外管轴力的20%左右.对比内外管的轴力发现,外管主要承担了安装过程中的拉力.

表4 管中管弯矩和轴力Tab.4 Bending moment and axial force of PIP

4.2 管中管应力和应变分析

管中管卷曲过程中发生较大的塑性变形.图12为缠绕在卷筒上一周的管中管的轴向塑性应变分布.由图12可看出,卷曲过程中,外管的轴向塑性应变在1.5%~2.0% 范围内,内管的轴向塑性应变在1.0%~1.3%范围内.另外,刚刚接触卷筒的管段为塑性发展区,长度约5,m左右,材料迅速发生塑性变形,施工过程中应当给予特别的关注.

图12 管中管轴向塑性应变分布Fig.12 Distribution of axial plastic strain of PIP

图13 为管中管横截面12:00方向的材料在安装过程中的应力-应变曲线.由图13可知,管中管材料在卷管安装中发生两次弹塑性应力-应变循环.管中管在卷曲(外管曲线OA段和内管曲线OA′段),退卷(外管曲线AB段和内管曲线A′B′段),通过校准器(外管曲线BC段和内管曲线B′C′段)和通过矫直器(外管曲线CD段和内管曲线C′D′段)发生较大的塑性变形,其中卷曲阶段塑性变形最大.外管应变明显大于内管应变.内外管最大应力均达到500,MPa.

表5列出了内外管在安装过程中的应力和应变.内外管最大Mises应力是520.0,MPa,小于X65钢的极限拉伸应力531,MPa.

图13 管中管应力-应变曲线Fig.13 Stress-strain curves of PIP

表5 管中管应力和应变Tab.5 Stress and strain of PIP

4.3 管中管接触力和保温层厚度分析

安装过程中保温层受到内外管的接触挤压发生塑性变形,出现不可恢复的凹陷,造成保温材料厚度折减,影响保温效果.

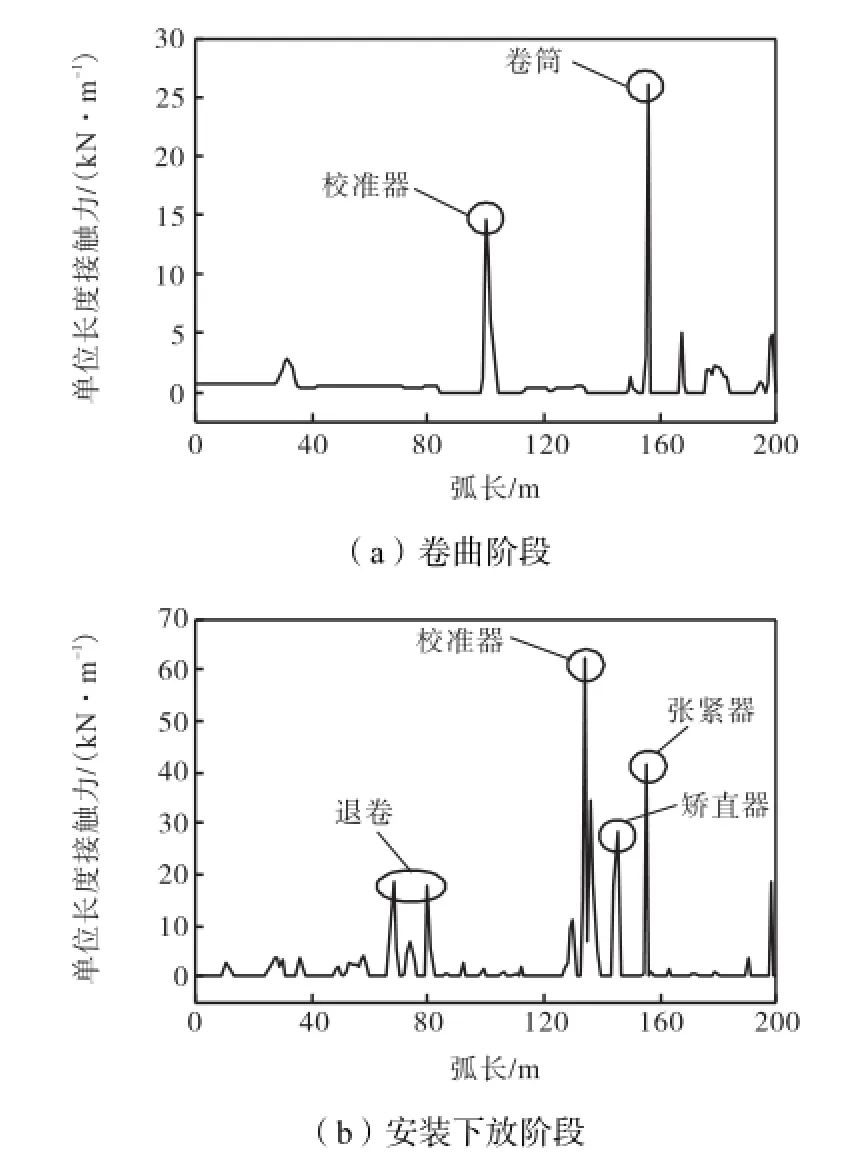

图14为管中管卷曲阶段和安装下放阶段的单位长度接触力.由图14(a)可知,管中管卷曲阶段经过卷筒时内管和外管之间的单位长度接触力最大为26.00,kN/m,此时保温材料顶部受压.

由图14(b)可知,管中管安装下放阶段经过校准器、矫直器和张紧器时接触力较大.其中,通过校准器时内管和外管之间单位长度接触力最大为62.10,kN/m,此时保温材料底部受压.

图14 管中管单位长度接触力Fig.14 Contact force at unit length of PIP

表6列出了安装过程中管中管顶部和底部的接触力.由表6可知,管中管顶部最大单位长度接触力为41.44,kN/m,底部最大单位长度接触力为62.10,kN/m.

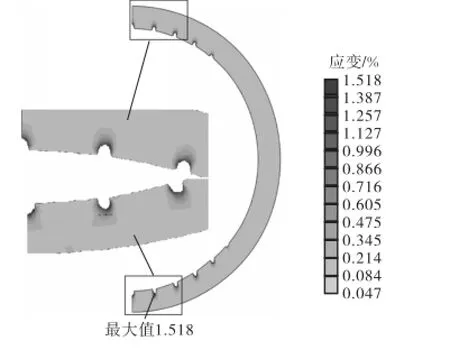

表7为根据管中管顶部和底部最大单位长度接触力计算得到的保温层剩余厚度.图15为安装完成后保温层的应变云图.结合表7和图15可以发现保温层顶部和底部两侧各60°圆周角范围内的区域均出现了不可恢复的凹陷,其中底部凹陷最深达5.23,mm,厚度折减26.2%,顶部厚度折减18.2%.

表6 管中管顶部和底部接触力Tab.6 Contact forces on the top and at the bottom of PIP

表7 保温层剩余厚度表7 Residual thickness of insulation layer

图15 保温层应变云图Fig.15 Strain contour of insulation layer

5 结 语

本文针对管中管在1,500,m 水深以卷管法安装的过程进行了有限元分析.通过管中管横截面的平面应变有限元模型,研究了内外管之间的接触力和变形关系,并等效为内外管之间的非线性接触属性.通过整体模型,研究了安装过程中管中管的弯矩和轴力分布,分析了管中管的应力和应变,计算了管中管安装后保温层的剩余厚度.结果表明,安装过程中外管承受了主要的拉力,内管的弯矩是外管的35%左右;管中管至少发生两次弹塑性应力-应变循环,外管的累积塑性应变为5.07%,内管的累积塑性应变为4.13%.管中管的应变可作为校核管中管屈曲的依据,累积塑性应变可作为校核管中管环焊缝安全性的依据.内管和外管之间存在的接触力导致保温材料顶部厚度折减18.2%,底部厚度折减26.2%.保温层剩余厚度估算可为安装完成后管中管的热力计算提供依据.

[1] Manouchehri S. A discussion of practical aspects of reeled flowline installation[C]// Proceedings of the ASME 2012 31st International Conference on Ocean,Offshore and Arctic Engineering. Rio de Janeiro,Brazil,2012:531-542.

[2] Meissner A,Erdelen-Peppler M,Schmidt T. Impact of reel-laying on mechanical pipeline properties investigated by full-and small-scale reeling simulations[J]. International Journal of Offshore and Polar Engineering,2012,22(4):282-289.

[3] Karjadi E,Smienk H,Boyd H,et al. Extend reelability of HMC new aegir reeling vessel based on reliability based assessment and bending tests program[C]// Proceedings of the ASME 2012 31st International Conference on Ocean,Offshore and Arctic Engineering. Rio de Janeiro,Brazil,2012:31-45.

[4] Martinez M,Brown G. Evolution of pipe properties during reel-lay process:Experimental characterisation and finite element modelling[C]//Proceedings of OMAE 2005 24th International Conference on Offshore Mechanics and Arctic Engineering. Halkidiki,Greece,2005:419-429.

[5] Szczotka M. Pipe laying simulation with an active reel drive[J]. Ocean Engineering,2010,37(7):539-548.

[6] 叶 玮.海底管道新型铺管方法——卷管法的施工技术研究[D].杭州:浙江大学建筑工程学院,2006.Ye Wei. Study on New Pipe-Laying Technique-Reel Lay Method[D]. Hangzhou:School of Civil Engineering,Zhejiang University,2006(in Chinese).

[7] de Azevedo F B,Solano R,Manouchehri S,et al. Design fabrication and installation of the first ever reeled pipe-in-pipe system in offshore brazil[C]// Offshore Technology Conference. Houston,USA,2009,2:945-955.

[8] Daly R,Bell M. Reeled pipe in pipe steel catenary riser[C]// Proceedings of OMAE’01 20th International Conference on Offshore Mechanics and Arctic Engineering. Rio de Janeiro,Brazil,2001,1:139-147.

(责任编辑:樊素英)

Finite Element Analysis of Subsea Pipe-in-Pipe Installation with Reel-Lay

Li Ying,Liu Zhilong,Ding Penglong,Yang Shugeng

(State Key Laboratory of Hydraulic Engineering Simulation and Safety,Tianjin University,Tianjin 300072,China)

The installation procedure with reel-lay was simulated numerically for a pipe-in-pipe(PIP)in an oil field of 1,500,m in water depth. The interaction between the carrier pipe and the flowline was studied by carrying out plane strain analysis of PIP cross-section. Accordingly,the relationship between contact force and displacement was equivalent to the nonlinear contact property between the carrier pipe and the flowline. Finite element model was set up to simulate the installation procedure of PIP with reel-lay. The aims are to investigate the load effect and elastic-plastic deformation of PIP and quantify the thickness reduction of insulation layer between pipes during installation process. The results show that most of the tension force is taken by the carrier pipe. Moreover,it is found that two cycles of elastic-plastic stress and strain occur with the maximum accumulated plastic strain of 4.13% and 5.07% for the flowline and the carrier pipe,respectively. The maximum thickness reduction of the insulation layer after installation is 26.2%.

pipe-in-pipe(PIP);reel-lay;finite element analysis;accumulated plastic strain;stress-strain relationship

TE54

A

0493-2137(2015)05-0438-07

10.11784/tdxbz201310076

2013-10-30;

2014-03-03.

国家重点基础研究发展计划(973计划)资助项目(2014CB046806,2014CB046802).

李 英(1975— ),女,博士,副研究员,yingli2011@tju.edu.cn.

刘志龙,tjdxlzl@126.com.