600MW机组燃烧调整试验研究

2015-06-05傅勇强李奎陈乃晓何劲波程强姚斌

傅勇强,李奎,陈乃晓,何劲波,程强,姚斌

600MW机组燃烧调整试验研究

傅勇强1,李奎1,陈乃晓1,何劲波1,程强2,姚斌2

(1.湛江中粤能源有限公司,广东 湛江 524000;2.华中科技大学能源与动力学院,武汉 430074)

通过磨煤机系统调整试验,探讨了煤粉细度和能耗与分离器挡板开度、加载力、出力、风量等的关系,优化了磨煤机运行参数,改善了磨煤机风煤比均衡性及煤粉细度。通过变一次风量、变氧量、变二次风和三次风以及变燃烧器配风等试验,研究了锅炉运行各参数对锅炉效率的影响。根据试验结果对机组运行参数进行了优化调整,解决了机组运行过程中存在的飞灰可燃物含量高、排烟温度高等问题,保证机组安全、稳定运行。

锅炉;煤粉细度;燃烧调整;参数优化;效率

1 设备概况

湛江中粤能源有限公司600MW机组是一套油改煤机组,锅炉为东方锅炉厂生产的DG2030/17.5-П8型亚临界、一次中间再热、自然循环、前后墙对冲燃烧方式、单炉膛、平衡通风、固态排渣、全钢架的П型燃煤汽包炉。燃烧器采用外浓内淡型低NOx轴向旋流式煤粉燃烧器(DBC-OPCC型),共30只,前后对冲燃烧方式,分3层分别布置在锅炉前后墙水冷壁上,每层各有5只燃烧器。制粉系统为中速磨正压直吹式系统,配备6台ZGM113G型中速辊式磨煤机,燃用设计煤种时,其中1台备用。锅炉设计煤种为平三烟煤,校核煤种1为伊泰烟煤,校核煤种2为准格尔烟煤,煤质分析数据见表1。

表1 设计和校核煤种的煤质特性

该机组于2011年8月改造后投产发电,机组运行过程中存在飞灰及大渣可燃物含量高、锅炉排烟温度高、两侧氧量不均、煤耗偏高、锅炉效率较低等问题,降低了机组运行的安全性和稳定性。为解决机组现存问题、掌握机组运行特性、提高锅炉运行的安全、经济性,对机组进行了燃烧优化调整试验。

2 燃烧优化调整试验结果及分析

由于锅炉的结构以及所用燃料基本特性都是一定的,因此通过磨煤机得到的煤粉细度和均匀性、燃烧所需的氧量供应及燃烧所需的配风供应等决定了锅炉的燃烧性能。燃烧调整试验依据GB 10184—1988《电站锅炉性能试验规程》[1]进行,并参照《锅炉燃烧试验研究方法及测量技术》等文献[2];磨煤机试验按照DL/T 467—2004《电站磨煤机及制粉系统性能试验》[3]进行。

2.1 制粉系统试验调整

磨煤机是燃煤锅炉的主要组成设备,对磨煤机进行优化是对燃煤发电机组进行燃烧调整的主要内容。尤其是直吹式制粉系统,其磨煤机特性、煤粉细度以及各粉管的流量偏差将直接影响炉内燃烧和燃尽状态、飞灰和大渣中可燃物含量,最终会影响锅炉效率。试验过程中通过一次风速调平减小了燃烧偏差;通过调节分离器挡板开度来控制磨煤机的煤粉细度;通过调整磨煤机加载力、通风量和出力分析了这些因素对煤粉细度及磨煤电耗的影响。

(1)锅炉两侧氧量出现偏差的原因在于各组燃烧器的配风比例、磨煤机两端风煤比均衡性不同。在冷态条件下调整磨煤机各粉管可调缩孔,对一次粉管的阻力进行调平,然后在热态下重新调整,最终将各粉管一次风速偏差控制在±5%以内。然后通过控制磨煤机分离器出口温度一致,可以控制磨煤机两端风量煤量均衡,从而减小燃烧偏差。以A,B磨煤机的粉管一次风速调平为例,试验结果见表2。通过调整粉管一次风速和分离器出口温度,减小了锅炉两侧氧量和温度偏差。

(2)粗粉分离器挡板开度的大小对输粉管内的煤粉流量的偏差和煤粉细度R90具有十分显著的影响[4]。煤粉流量偏差增大后对煤粉在炉膛内的充分燃烧极为不利,特别是具有相对独立燃烧特点的旋流式燃烧器,煤粉细度、流量和浓度等因素对其内部的充分燃烧具有十分重要的影响。燃烧器内煤粉流量偏小会导致燃烧器出口的燃烧放热量偏低,出口火焰温度也会变低,同时各个燃烧器出口火焰温度的均匀性降低,从而使炉膛内的燃烧稳定性和燃烧效率随之降低。而煤粉细度在很大程度上影响着飞灰和大渣中可燃物的含量。

如图1所示,随着分离器挡板开度的增大,煤粉细度R90变大,磨煤电耗减小,但挡板开度大于70%以后,R90基本没有变化。表3为调整前、后各台磨煤机的煤粉细度,该机组的设计细度为R90=16%,但实际煤粉细度不均且远大于16%,因而导致了炉内燃烧不稳定、飞灰和大渣中可燃物含量高等问题,通过将煤粉细度调整到合理范围,降低了飞灰和大渣中可燃物含量,改善了燃烧的均匀性。

图1 B磨煤机挡板开度对磨煤粉细度和磨煤单耗的影响

(3)磨煤机加载力每变化1MPa,煤粉细度R90变化2.5%,磨煤电耗变化0.1(kW·h)/t。

(4)A磨煤机出力分别为35,45和55 t/h时,对应的煤粉细度 R90分别为 11.61%,13.60%和18.84%时,磨煤单耗分别为10.14,9.00和9.45(kW·h)/t。可见,随着出力的增大,煤粉细度增大而磨煤单耗降低。

(5)通风量增大时,煤粉细度随之增大,而磨煤电耗变化不明显。

通过磨煤机变加载力、变出力和变风量试验,掌握了制粉系统的运行特性,对磨煤机日常运行具有较好的指导作用,有利于制粉系统的安全、经济运行。

表2 磨煤机各粉管一次风速调整试验结果

表3 各台磨煤机调整前、后煤粉细度 %

2.2 一次风量调整对燃烧的影响

磨煤机与燃烧器的匹配性能对锅炉内煤粉着火燃烧影响重大。表4为一次风量调整试验结果,该试验将一次风量降低8 km3/h左右,由表4可见:飞灰含碳量和未燃尽碳损失都减小,修正后排烟温度降低了4℃,排烟热损失有所降低,锅炉效率增加了0.20%。实际运行中,旋流燃烧器中心回流区随着一次风量的增大而缩小,同时使得着火区煤粉浓度降低,火焰温度降低,延迟了煤粉气流的着火时间,锅炉一次风量偏大及一次风压偏高也是导致一次风机出力不足的部分原因。因此,适当降低一次风量,可以改善煤粉燃烧环境,降低排烟温度,提高锅炉效率。

表4 一次风量调整试验结果

2.3 氧量调整对燃烧的影响

在对一次风量优化后,氧量的调整控制就变成了影响锅炉燃烧效率的重要因素。在氧量调整过程中,增加进入锅炉内一次风的氧量将提高煤粉的燃烧效率,同时会降低飞灰中的可燃物含量。然而,增加氧量的同时也增加了烟气量,从而导致锅炉的排烟损失增加,且使得一次风机的耗电量增加。因此,过低或过高的氧量均对燃烧不利,合理的氧量控制对降低排烟温度和飞灰可燃物含量、提高锅炉效率非常重要。

表5为锅炉高、中、低负荷下的氧量调整试验结果。由表5可以看出,在高负荷和中等负荷下,过低的氧量带来的排烟温度和排烟热损失的降低并不足以抵消飞灰含碳量增加带来的不利影响,因此,过低的氧量下锅炉效率较低。而在低负荷下,过高的氧量带来飞灰含碳量的减少也不足以抵消排烟温度和排烟热损失的增大,炉膛内的一次风氧量提高后会导致送风机、引风机的耗电量增加,因此在运行过程中氧量过高会严重影响锅炉的安全、经济运行。600,450和300 MW负荷下运行氧量宜分别控制在3.0%,4.5%和6.5%左右。

2.4 二次风和三次风配送对燃烧的影响

炉内的燃烧过程中,二次风携带已经着火的风煤向下引射到足够深度的下炉膛,从而起到了延长火距行程的作用;三次风可以补充炉膛内火焰完全燃烧所需的空气,保证分级燃烧并调节火炬的长度,加大三次风量后可以使后期燃烧加强,但是三次风量过大将使火炬的行程缩短,导致飞灰中的含碳量增大,不利于煤粉燃尽。从锅炉结渣的角度对其进行分析,当三次风量增大时,火焰拉长,燃烧中心下移,中下部燃烧区域的温度降低,同时也降低了锅炉炉膛水冷壁结渣的可能性[5]。

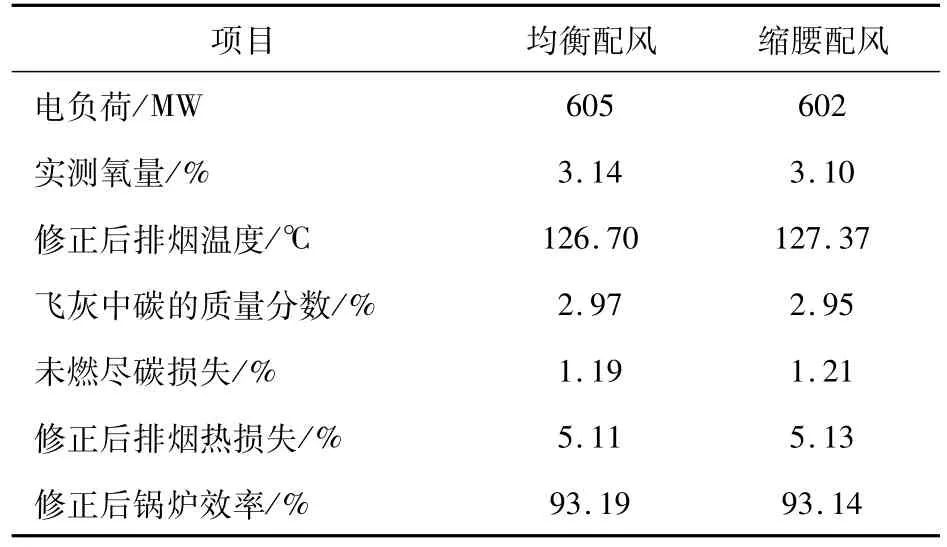

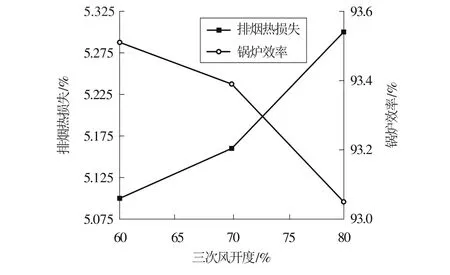

表6为600MW负荷下均衡配风和缩腰配风试验结果。与缩腰配风方式相比,均衡配风方式的排烟温度较低,排烟损失和未燃尽碳损失均稍小,修正后的锅炉效率稍大。图2所示为三次风挡板开度调整试验结果。随着三次风开度的增大,特别是当开度大于70%时,排烟热损失明显增大,相应的锅炉效率减小。因此,将二次风采用均衡配风方式、三次风开度维持在60%为佳。

表5 氧量调整试验结果

表6 二次风配风方式试验结果

图2 三次风开度对燃烧的影响

2.5 直二次风开度和旋二次风旋度对燃烧的影响

合理的直二次风开度和旋二次风旋度对炉膛内煤粉着火燃烧及反应时间有较大影响。携带着煤粉的这部分氧量在整个火焰行程中贯穿着,使得飞灰中的可燃物与氧充分接触同时继续燃烧,延缓二次风气流速度的衰减并增强火焰中后期飞灰可燃物的混合作用。

直二次风开度试验结果见表7,该试验在三次风开度为60%的条件下进行,分2种工况:工况1,B,D磨煤机直二次风套筒开度为400mm、其他磨煤机套筒开度为300mm;工况2,所有磨煤机套筒开度均为400mm。试验结果显示:直二次风套筒开度维持在400mm时锅炉效率较高。旋二次风旋度试验结果见表8,随着旋度的增大,飞灰可燃物含量和大渣含碳量均降低,排烟热损失变化不大,锅炉效率增大。因此,将旋二次风旋度维持在80%为佳。

2.6 燃烧调整优化试验

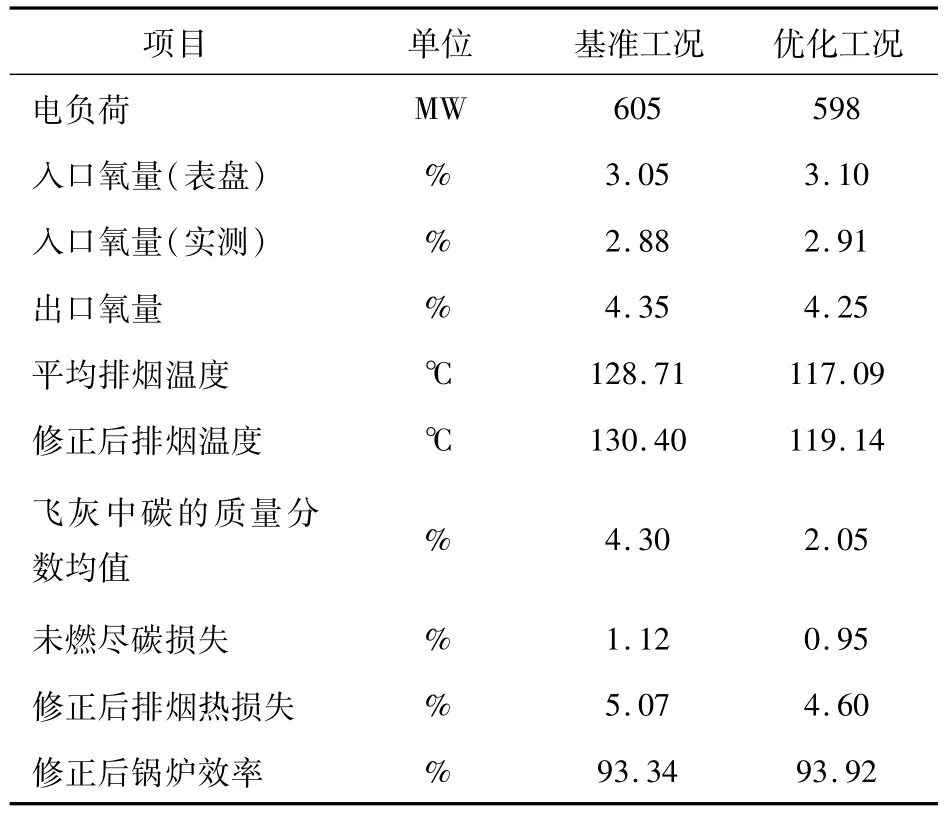

在初步掌握了各系统的运行特性之后,根据各子调节过程中的建议调整方式对整个系统进行了优化试验,试验结果见表9。从试验结果可以看出:基准工况和优化工况下修正后的排烟温度分别为130.40和119.14℃;修正后的锅炉效率分别为93.34%和93.92%;修正后排烟温度降低了11.26℃,锅炉效率提高了0.58%。优化调整试验降低了飞灰、大渣中可燃物含量以及排烟温度,提高了锅炉效率。

表7 直二次风开度试验结果

表8 旋二次风旋度试验结果

表9 优化工况试验结果

3 结论

(1)锅炉整体燃烧优化项目通过一次风速调平试验,调整了燃烧偏差;通过分离器挡板开度试验,调整了煤粉细度和煤粉流量偏差;通过调整氧量、一次风/二次风配风方式及开度,改善了炉内燃烧状态。整个调整过程解决了影响锅炉安全运行的一系列重要问题,如煤粉细度较粗、飞灰含碳量高、排烟温度过高等,提高了机组的整体运行水平,降低了机组的供电煤耗,使得机组运行的安全性和经济性都有大幅度的改善。同时还掌握了制粉系统和燃烧系统的运行特性,为日常运行提供了(5)在300MW负荷和投运4台磨煤机的条件下,建议将炉膛出口表盘氧量控制在5.5%~6.0%。

[1]GB 10184—1988电站锅炉性能试验规程[S].

[2]岑可法.锅炉燃烧试验研究方法及测量技术[M].北京:水利电力出版社,1987.

[3]DL/T 467—2004电站磨煤机及制粉系统性能试验[S].

[4]樊泉桂,由俊坤,王宁.中速磨煤机输粉管煤粉分配均匀性的试验研究[J].动力工程,2007,27(4):488-491.

[5]蒋建刚,李永玲,张春发.扬州电厂超临界600MW机组锅炉燃烧调整的试验研究[J].热力发电,2009,38(11):73-78.

(本文责编:刘芳)

TK 227

:B

:1674-1951(2015)02-0044-04

傅勇强(1974—),男,广东云浮人,工程师,从事锅炉优化运行试验方面的工作(E-mail:fyq168@139.com)。

2014-03-20;

2014-10-29