脱硝改造技术在300MW机组上的应用

2015-06-05唐超赵洪成

唐超,赵洪成

(江苏淮阴发电有限责任公司,江苏 淮安 223002)

脱硝改造技术在300MW机组上的应用

唐超,赵洪成

(江苏淮阴发电有限责任公司,江苏 淮安 223002)

介绍了江苏淮阴发电有限责任公司300MW机组的设备概况,针对该公司设备和场地的实际情况,分析了脱硝技术的特点。在此基础上实施了脱硝改造,对反应器进出口烟道布置、脱硝装置的流场分布及钢结构采取了优化措施,取得了较好的效果。

选择性催化还原法;脱硝改造技术;优化布置

0 引言

选择性催化还原(SCR)法烟气脱硝技术的脱硝效率最高可达90%以上,该技术是当前最为成熟可靠的脱硝技术。该技术的关键是在保证脱硝效率的同时还有控制NH3的逃逸率和SO2的转化率的功能,可保证SCR系统的安全稳定运行。催化剂是整个SCR系统的核心和关键,催化剂的设计和选择是由烟气条件、组分来确定的,影响其设计的3个因素是NOx脱除率、NH3的逃逸率和催化剂体积。主要有板式、蜂窝式和波纹板式3种类型。

1 设备概况

江苏淮阴发电有限责任公司(以下简称淮阴发电公司)#3机组锅炉为哈尔滨锅炉厂有限公司生产的亚临界参数、自然循环汽包炉,该锅炉为单炉膛、四角切圆燃烧、一次再热、平衡通风、露天布置、全钢构架、燃煤、固态排渣类型。锅炉呈П型布置,炉膛四周布满水冷壁,炉膛上部布置过热器分隔屏和过热器后屏,炉膛出口处布置再热器前屏和末级再热器。在水平烟道布置末级过热器。尾部竖井烟道布置低温过热器和省煤器。

2 脱硝技术的特点

2.1 反应器、进出口烟道的布置(特色之一)

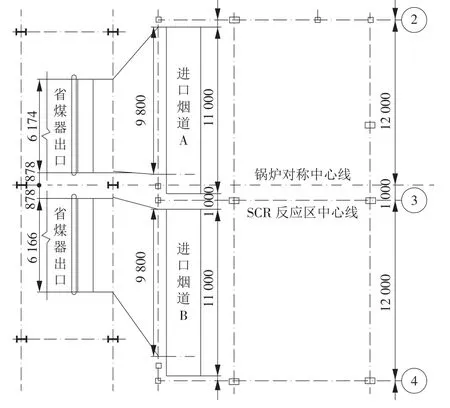

因#3机组静电除尘器改造需要增加一个电场,因此静电除尘器烟道需水平前移5.5m,使得脱硝装置及其支撑钢架的布置空间十分有限。常规的脱硝装置按锅炉中心线镜像布置,现场条件已无法满足,淮阴发电公司设计人员打破常规,将SCR反应区中心线偏离锅炉对称中心线1m布置,同时对脱硝装置进出口烟道也进行了合理偏折,解决了这一难题。反应器进、出口烟道布置如图1所示。

图1 反应器进、出口烟道布置

2.2 脱硝装置优异的流场分布(特色之二)

对淮阴发电公司发电机组烟气脱硝装置流场进行了计算流体动力学(CFD)数值模拟和物理模型试验研究。对初始设计方案进行了优化,最终布置方案符合相关规定。物理模型试验进一步确保了优化方案的可靠性和合理性,同时对SCR系统的飞灰沉降情况进行了试验,为工程设计、运行检修提供参考依据。下面以反应器A为例详细分析SCR装置内流场的分布规律。

2.2.1 100%锅炉最大连续蒸发量(BMCR)工况下速度分布

以优化后100%BMCR工况为例,通过CFD数值模拟得出SCR装置立面、喷氨系统上下游断面、首层催化剂层上游断面的速度分布趋势及流线。模拟结果表明,A反应器系统烟道内无明显回流区域;首层催化剂层上游的速度分布均匀性良好,首层催化剂前速度相对标准偏差为8.2%,满足小于15%的设计要求。通过优化,SCR装置内的流场得到了很好的改善。

2.2.2 不同流速工况下首层催化剂上游速度分布

通过CFD数值模拟,找到不同流速工况下首层催化剂上游的速度分布规律,并进行数据统计。数值模拟结果表明:A反应器首层催化剂上游速度分布相对标准偏差小于15.0%,速度分布均匀性良好;不同流速下速度分布均匀性波动较小,速度分布较为稳定。

2.2.3 质量浓度分布

在100%BMCR工况下,分析了SCR装置立面、喷氨系统区域、首层催化剂层上游的氨质量浓度分布情况。根据数值模拟结果,采取增设导流板等措施,SCR系统的流场得到明显改善,促进了氨气与烟气的混合,从而使首层催化剂前的氨质量浓度分布均匀性得到改善,说明导流板的合理布置对于优化氨质量浓度分布具有重要作用。

2.2.4 温度分布

100%BMCR工况下,首层催化剂层前温度分布均匀,温度偏差在2℃以内。在氨氮混合过程中,氨气会通过热传递吸收烟气中的部分热量,故烟气经过喷氨区域后,烟气的温度会有所下降。

2.2.5 首层催化剂烟气入射角

在100%BMCR工况的CFD数值模拟结果中,从首层催化剂上游速度矢量可以看出,该区域来流的垂直性良好,满足流线与竖直方向的夹角小于10°的技术要求。

2.2.6 压力损失

在不同速度工况下,从SCR装置总体压力分布趋势统计中可得到100%BMCR(首层催化剂前平均速度4.15m/s)工况下系统各分段的压力损失统计结果:A反应器SCR系统总压降为945Pa(含3层催化剂),其中3层催化剂层压降为450 Pa,则A反应器的烟道部分压降为495Pa。

2.2.7 速度分布

在不同流速工况下,通过物理模拟试验,分别给出了A反应器首层催化剂上游的速度分布结果,物理模拟试验结果表明:首层催化剂上游速度分布相对标准偏差小于15.0%,速度分布均匀性良好;不同工况下速度分布均匀性波动较小,速度分布较为稳定。

2.2.8 质量浓度分布

首层催化剂上游质量浓度分布物理模拟试验和统计结果表明:相对标准偏差为 4.1%(小于5.0%),满足设计要求。2.2.9 首层催化剂烟气入射角

在物理模拟试验中,采用飘带法测量了100% BMCR工况下第1层催化剂上游来流速度方向和竖直方向的夹角,试验结果表明:流线与竖直方向的夹角满足小于10°的技术要求。

2.2.10 压力分布

物理模拟试验测得A反应器系统总压降为1340Pa,其中烟道部分压降为911Pa,3层模拟催化剂的压降为429Pa。在物理模拟试验压力分布测试条件下,催化反应段平均风速为3.99m/s,密度为

1.139 kg/m3。在实际100%BMCR工况下,电厂现场烟气速度为4.15m/s,密度为0.569 kg/m3。根据压降换算公式计算得到电厂现场A反应器原型在100%BMCR工况下,烟道部分压降为492Pa。3层催化剂的压降设计值为450 Pa,则电厂现场100% BMCR工况下,整个系统的压降约为942Pa(含3层催化剂)。

2.2.11 飞灰沉降

飞灰沉降试验是在SCR物理模拟系统中投入电厂真实飞灰,使之在低流速下运行一段时间,观察SCR系统各段飞灰沉降状态,然后调节变频控制系统使系统流速上升,观察飞灰沉降变化状态。试验结果表明:在低流速下,SCR系统水平烟道、竖直烟道前的转弯烟道、整流格栅前水平烟道有少量积灰;随着流速的上升,部分沉积的飞灰被高速气流带走,积灰量减少。由此可见,电厂高负荷运行时,SCR系统具有一定的自清灰能力。

2.3 钢结构的优化(特色之三)

在新增脱硝设备的同时,对静电除尘设备也进行了改造,即静电除尘器喇叭口往锅炉方向挪动了5.5m,直接导致脱硝设备被压缩在宽度方向仅15m的区域内。同时,该区域上空原有烟道占据大部分空间,多处支架柱头被烟道压住,即全部利用原支架进行改造的方案无法实施。由于现场立体空间狭小,脱硝柱网的设计无法按常规进行对称布置且上部和下部柱网无法贯通,需要进行柱网间的变换才能满足支撑上部脱硝设备的要求,同时下部柱间无法进行斜撑的设计。

综合各方面的考虑,此次脱硝钢结构的设计采用新增3排钢柱来承受脱硝烟道的大部分荷载,利用在靠近锅炉侧的原有柱网来承受脱硝进出口烟道的较小部分荷载,最大程度地减少了对原有构筑物及相关设备的影响。同时,为了消除脱硝钢架系统的水平力,在系统中心设计了井字形钢支架,通过桁架将各个柱子和井字形钢架拉结在一起形成整体,最大限度发挥井字形钢支架类似核心筒的作用。

3 改造效果

2013年11月,脱硝改造的机组通过了168 h试运行验收,期间各项技术指标如下:NOx脱除率,70%~90%;出口NOx质量浓度,80mg/m3(名义工况,下同)以下;氨的逃逸率,小于0.02‰;氨空比,小于3%;氨氮比(NH3/NOx摩尔比),不超过保证值0.70(80%脱硝效率时);脱硝装置的可用率,100%;BMCR负荷时液氨耗量,≤72.2 kg/h(设计值≤139 kg/h);其他消耗,#3锅炉SCR系统的负载功率不高于25 kW。

4 结束语

淮阴发电公司脱硝改造因地制宜、因煤制宜、因炉制宜,依据成熟的脱硝技术使改造获得成功。根据改造现场的场地情况,采用反应器进出口烟道偏折、反应器支撑钢架新旧综合利用的优化技术措施,对锅炉燃煤的煤质和炉型对流场进行了优化布置,保证流场的均匀、高效。脱硝改造技术在淮阴发电

公司330MW机组上应用后,脱硝出口NOx质量浓度在80mg/m3左右,降低了NOx排放量,减少了环境污染,取得了较好的效果。

[1]王杭州,陈进生.300MW燃煤机组增设烟气SCR脱硝装置的技术改造[J].锅炉技术,2007,38(2):62-67.

[2]梁志刚.基础植筋技术在脱硝改造中的应用[J].华电技术,2014,36(11):7-9.

[3]郭永华.加装选择性催化还原脱硝装置对锅炉设备的影响分析[J].华电技术,2013,35(7):66-67.

[4]叶常勇.脱硝改造对锅炉运行的影响[J].热力发电,2012(11):9-11.

[5]王刚,黄锐,陈付国.燃煤电厂选择性催化还原脱硝装置有、无催化剂备用层的对比分析[J].华电技术,2012,34(4):7-9.

(本文责编:王书平)

X 701

:B

:1674-1951(2015)02-0063-02

唐超(1969—),男,江苏淮安人,生产技术部主任,高级工程师,从事火电厂锅炉检修运行管理方面的工作(E-mail:likexinsy@126.com)。

2014-05-21;

2014-10-09