减水剂对半水脱硫石膏现浇墙体材料性能的影响

2015-06-01武丽霞陈玉欣

武丽霞,李 冬,陈玉欣

(河北交通职业技术学院,河北 石家庄 050091)

减水剂对半水脱硫石膏现浇墙体材料性能的影响

武丽霞,李 冬,陈玉欣

(河北交通职业技术学院,河北 石家庄 050091)

为了拓宽脱硫石膏的利用途径,选取萘系高效减水剂(NF)、聚羧酸系减水剂(HC)、木质素磺酸钠减水剂(SM)对半水脱硫石膏现浇墙体材料进行改性研究。试验结果表明:SM对半水脱硫石膏凝结时间影响不大,对提高石膏强度的效果与HC及NF相比不明显;NF使得半水脱硫石膏流动性较差,不适合作为减水剂;HC对凝结时间影响较明显,对半水脱硫石膏强度提高较多,但随其掺量的增加也会产生一些不利的影响。综合考虑减水剂对墙体材料制备过程的初、终凝时间,减水率和扩展度,抗折、抗压强度的影响,选择HC作为半水脱硫石膏现浇墙体材料的减水剂,最佳掺量约为0.5%。

脱硫石膏 减水剂 凝结时间 强度

SO2的排放量随着煤炭消耗的不断增加而增大,给环境治理带来了严峻的挑战[1-2]。采用湿式石灰石—石膏法对烟气进行脱硫,得到的工业副产品就是脱硫石膏。脱硫石膏的堆积占用了大量土地,渗滤液对土壤和地下水也可能造成污染。随着可持续发展战略进一步推进,脱硫石膏的综合开发提上日程[3-4]。

目前,欧、美、日已形成了完善的脱硫石膏研发和应用体系,其中,日本、美国脱硫石膏的利用率达到80% ~90%。而我国脱硫石膏仅在少数领域中得到应用,如建筑石膏、水泥辅料、路基填料,尚未形成工业化规模。

脱硫石膏和天然石膏的主要成分均为硫酸钙,其含量>90%,在一些应用领域脱硫石膏完全可以替代天然石膏。但由于脱硫石膏标准稠度用水量大、泌水等缺点,需要使用减水剂对脱硫石膏进行改性,才能保证脱硫石膏得到更好的利用[5-8]。半水脱硫石膏在水化过程中的理论用水量仅为18.6%,施工中为了保证新拌石膏浆体的和易性,实际用水量可能达到65% ~80%。大量多余的游离水停留在浆体中,造成了脱硫石膏硬化体强度降低,耐久性变差[9]。在新拌脱硫石膏浆体中掺入减水剂,就可以在保持石膏用量不变的情况下降低水膏比,或在水膏比不变的情况下,增大浆体的流动性[10]。为了拓宽半水脱硫石膏的利用途径,本文研究了不同种类的减水剂对半水脱硫石膏浆体初凝时间、终凝时间、硬化体强度和流动性的影响,以期得到适合半水脱硫石膏现浇墙体材料的减水剂。

1 试验

1.1 原材料

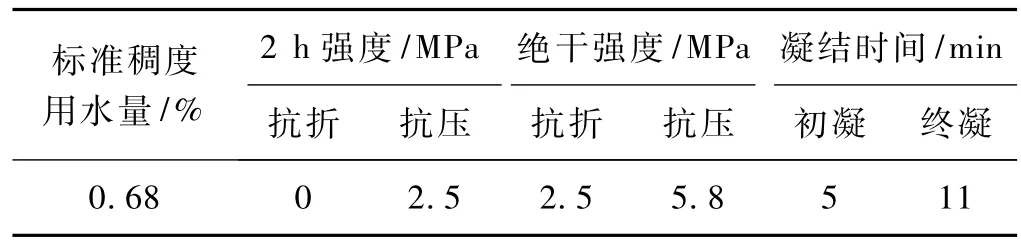

脱硫石膏取自唐山市陡河电厂,其初凝时间为5 min,终凝时间为8 min。脱硫石膏的主要化学成分见表1,主要性能指标见表2。选用了3种减水剂:萘系高效减水剂(NF),聚羧酸系减水剂(HC),木质素磺酸钠减水剂(SM)。

表1 脱硫石膏的主要化学成分 %

表2 脱硫石膏的主要性能指标

1.2 试验仪器和试验方法

试验仪器包括:凝结时间测定仪;电动抗压抗折试验机;液压式压力试验机;水泥净浆搅拌机;电热恒温培养箱;水泥胶砂振实台。

标准稠度需水量的测定按 GB/T 17669.4—1999进行,初、终凝时间的测定按 GB/T 17669.1—1999进行,抗折、抗压强度的测定按 GB/T 17669.3—1999进行。

1.3 脱硫石膏预处理

1.3.1 预烘干阶段

取等质量的半水脱硫石膏于预先设定好温度的烘箱内烘干,每隔30 min取样,放置于干燥器冷却至室温称重,直至恒重为止,得到半水脱硫石膏最佳预烘干温度。

1.3.2 煅烧阶段

将经过预烘干的半水脱硫石膏粉分别在不同煅烧温度和煅烧时间下煅烧,监测煅烧产物的各项性能(2 h抗折、抗压强度,初、终凝时间,标准稠度用水量)。

2 结果与讨论

2.1 预烘干温度和时间的确定

表3为半水脱硫石膏在不同预烘干温度下的质量变化,可以看出,半水脱硫石膏的质量随预烘干温度的提高及时间的延长在逐渐降低,减少的质量即为半水脱硫石膏所含的自由水。在55℃和60℃烘干3 h后,半水脱硫石膏质量已趋于稳定,说明此时半水脱硫石膏内部所含自由水已基本烘干。考虑到工业生产能耗和生产效率,试验选用的预烘干工艺参数为:烘干温度55℃,烘干时间3 h。

表3 半水脱硫石膏在不同预烘干温度下的质量变化 g

2.2 煅烧温度和时间的确定

为确定最佳的工艺参数,将经过预烘干的半水脱硫石膏粉分别在不同煅烧温度和煅烧时间下煅烧,监测煅烧产物的各项性能,结果如表4所示。煅烧阶段半水脱硫石膏脱去的是其结晶水,煅烧阶段的主要工艺参数包括煅烧温度和煅烧时间等。当煅烧温度为160℃,煅烧时间为3~4 h时,其各项性能已基本稳定。考虑到实际生产中的节能及生产效率问题,最终确定的煅烧温度为160℃,煅烧时间为3 h。

表4 不同煅烧温度和煅烧时间下半水脱硫石膏的性能

2.3 减水剂对初凝时间的影响

将电厂的脱硫石膏在 55℃下预烘干 3 h,再在160℃下煅烧3 h,制备成半水脱硫石膏现浇墙体材料,并进行减水剂对其性能影响的研究。

图1为不同减水剂对墙体材料初凝时间的影响。可以看出,HC和NF两种减水剂都不同程度地延长了半水脱硫石膏的初凝时间。当掺量<0.5%时,NF作用效果最明显;当掺量为0.5%~0.7%时,HC对初凝时间的影响稍高于NF;但当掺量高于0.7%时,NF对初凝时间影响又占优势。SM对初凝时间影响不明显。对半水脱硫石膏墙体材料来说,HC和NF对初凝时间有较好的延长作用,利于现浇施工的进行。

图1 不同减水剂对墙体材料初凝时间的影响

2.4 减水剂对终凝时间的影响

图2为不同减水剂对墙体材料终凝时间的影响。可以看出,SM对半水脱硫石膏浆体终凝时间基本没有影响;而HC和NF对终凝时间的影响和初凝时间相反:当掺量<0.5%时,HC作用效果最明显,但当掺量为0.5%~1.5%时,NF对终凝时间的影响又占优势;掺加HC和NF时,半水脱硫石膏终凝时间变化均较快,直到呈现出稳定变化趋势。

图2 不同减水剂对墙体材料终凝时间的影响

2.5 减水剂对减水率的影响

减水率是衡量减水剂对半水脱硫石膏标准稠度用水量的指标,减水率越高,标准稠度用水量就越少,拌合用水量也就相对越低。图3为不同减水剂对墙体材料减水率的影响。可以看出,随着减水剂掺量的不断增加,半水脱硫石膏浆体的减水率不断提高;当掺量<0.5%时,HC的减水率增长最快,当掺量 >0.5%时,HC的减水效果最明显;在掺量范围内,NF和SM的减水率变化较稳定。

图3 不同减水剂对墙体材料减水率的影响

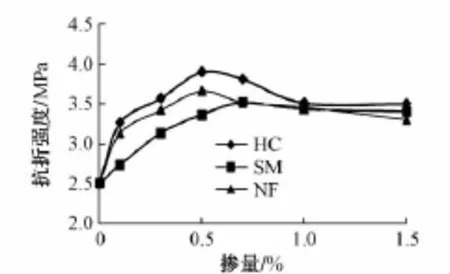

2.6 减水剂对半水脱硫石膏抗折强度的影响

图4是减水剂对半水脱硫石膏抗折强度的影响。可以看出,当掺量<1.0%时,三种减水剂都不同程度地提高了半水脱硫石膏的抗折强度,添加HC的半水脱硫石膏绝干抗折强度最高,NF次之,SM最低;当掺量>1.0%时,掺加三种减水剂的半水脱硫石膏绝干抗折强度基本持平。

图4 不同减水剂对墙体材料抗折强度的影响

2.7 减水剂对半水脱硫石膏抗压强度的影响

图5为不同减水剂对墙体材料抗压强度的影响。可以看出,在较低掺量时,添加NF减水剂的半水脱硫石膏的抗压强度快速提高,当掺量>0.7%时抗压强度开始下降;SM减水剂在初期对半水脱硫石膏的抗压强度有提高作用,当掺量>1.0%时抗压强度开始下降; HC在整个掺量范围内,表现出增加抗压强度的效果且增长趋势稳定。

图5 不同减水剂对墙体材料抗压强度的影响

2.8 减水剂对半水脱硫石膏流动性的影响

在用水量(空白样标准稠度用水量)不变的条件下,测定在3种减水剂不同掺量下半水脱硫石膏浆体的扩展度。从表5可以看出,随着SM和NF减水剂掺量的增加,其扩展度变化不太明显。SM减水剂在掺量为0.9%时扩展度为 255 mm,NF减水剂在掺量为0.5%时扩展度仅达到220 mm。而HC减水剂对半水脱硫石膏的流动性具有显著的影响,随其掺量的增加扩展度明显增大,在掺量为1.1%时扩展度达到315 mm。因此,试验选择HC高性能减水剂作为半水脱硫石膏现浇墙体材料用减水剂。

表5 减水剂对墙体材料流动性的影响 mm

HC在某种情况下能够显著增强半水脱硫石膏硬化体的强度,但是随着HC掺量的不断增大,脱硫石膏硬化体的强度并不是一直增加,这表明减水剂对石膏强度的影响有一个最大掺量。结合浆体初、终凝时间,确定HC最佳掺量约为0.5%。

通过观察试验试块也可以看出,随着HC减水剂掺量的不断增加,大孔开始明显增多,并且在石膏搅拌时会引入大量的气泡,这些气泡比较稳定,一般不易排出,会一直存在石膏硬化体中。由于这些大孔的存在,导致孔隙率增大,石膏硬化后强度会降低。

3 结论

1)SM对半水脱硫石膏凝结时间影响不大,掺加SM减水剂后半水脱硫石膏强度虽然有所增加,但与HC及NF两种减水剂相比,其影响不明显。

2)NF对半水脱硫石膏凝结时间及强度的影响和HC相似,但流动性差,不适合做现浇墙体材料的减水剂。

3)结合对墙体材料初、终凝时间,减水率和抗折、抗压强度及流动性的影响,选择HC作为脱硫石膏现浇墙体材料的减水剂,最佳掺量约为0.5%。

[1]毛树标.烟气脱硫石膏综合利用分析[D].浙江:浙江大学,2005.

[2]胡术刚,牛海丽,吕宪俊.脱硫石膏综合利用研究[J].混凝土,2009(5):95-97.

[3]沈辰兴.烟气脱硫石膏(FGD)在石膏板生产中的应用[J].粉煤灰综合利用,2003(3):44-46.

[4]刘红岩,施慧生.我国脱硫石膏的资源化利用现状与问题分析[J].矿业工程,2006(26):233-235.

[5]卢章.混凝土外加剂理论[M].北京:清华大学出版社,1985.

[6]邱学青,蒋新元.氨基磺酸系高效减水剂的研究现状与发展方向[J].化工进展,2003,22(4):336-340.

[7]孙振平,蒋正武,王吉平,等.混凝土外加剂与水泥适应性[J].建筑材料学报,2002,5(1):28-31.

[8]黄知清,王晓峰,覃勇.混凝土减水剂的研究进展及其发展趋势[J].广西化纤通讯,2001,19(2):32-37.

[9]彭家惠,王祖润,刘进超,等.复合型缓凝剂对脱硫建筑石膏水化进程的影响及缓凝机理[J].重庆大学学报,2011,34(11):72-76.

[10]彭家惠.建筑石膏减水剂与缓凝剂作用机理研究[D].重庆:重庆大学,2004.

Influence of water reducer on performance of cast-in-place wall material with hemihydrate desulphation gupsum

WU Lixia,LI Dong,CHEN Yuxin

(Hebei Jiaotong Vocational&Technical College,Shijiazhuang Hebei 050091,China)

T he paper,with the purpose of further commercializing desulfurized plaster,selects Naphthalene agent (NF),Polycarboxylic Acid agent(HC) and Sodium Lignosulphonate agent(SM) to study the material modification of cast-in-place wall with semi-hydraulic desulphation gupsum.T he results indicate that SM fails to play an important role in gupsum setting,while neither HC nor NF largely influences gupsum strength.It has also been noticed that NF is yet well suited to serve as a water reducer,as it undermines the fluidity of the plaster;at the same time HC,though visibly alters the setting time and improves the gupsum strength,exerts negative impact as its proportion adds up.Considering the agents'in fluence on initial and final setting time,water reducing ratio,spreading performance,bending resistance and compressive strength,HC with the suggested proportion of 0.5%was chose as the preferable water reducer.

Desulphation gupsum;W ater reducer;Setting time;Strength

U214.1+6

:ADOI:10.3969/j.issn.1003-1995.2015.08.35

(责任审编 周彦彦)

2014-12-23;

:2015-01-14

唐山市科技支撑项目(12130204A-3)

武丽霞(1979— ),女,河北石家庄人,讲师。

1003-1995(2015)08-0123-04