拼装钢波纹板加固既有涵洞施工新技术

2015-06-01郭小雄

田 英,刘 楠,郭小雄

(1.大秦铁路股份有限公司 茶坞工务段,北京 101402;2.中国铁道科学研究院 铁道建筑研究所,北京 100081)

拼装钢波纹板加固既有涵洞施工新技术

田 英1,刘 楠1,郭小雄2

(1.大秦铁路股份有限公司 茶坞工务段,北京 101402;2.中国铁道科学研究院 铁道建筑研究所,北京 100081)

论述了拼装钢波纹板技术应用现状、技术原理、优缺点及适用性。首次将该技术应用于铁路涵洞加固,分析了涵洞排水、拼装波纹板精细化安装、分区域分次空隙回填注浆、结构多层防锈等关键技术。实践证明,该技术应用于涵洞加固,施工工期短,侵占限界少,便于维护,对类似工程有重要的参考价值。

重载铁路 拼装波纹板 涵洞 加固

1 概述

拼装钢波纹板结构是将2.0~8.0 mm厚的钢板板面压成波纹(正弦、三角形、矩形等)后,经冷弯加工成相应弧度,经热镀锌、绝缘等处理后制成波纹板片,板片间通过高强螺栓连接形成的拱形承载结构。波纹板结构在国外应用已成规模,相应的设计、制造及施工安装手册和标准规范已趋于完善。例如在20世纪90年代初,《日本高速公路设计规范》规定了波纹管的设计;韩国通过引用北美技术于1997年开始研究应用波纹钢管涵洞,并于2002年发布了《波纹钢板结构物设计及施工指南》。国内波纹板涵洞技术虽起步较晚,但在公路、水利等行业亦有一定的应用。

钢板板面压成波纹板后,其抗弯刚度和抗压强度大幅增加。拼装波纹板拱形结构形成环向受力状态,更优化了结构受力,增强了承载能力,同时具有较强的抗震能力,能适应较大的沉降与变形。

在既有涵洞加固方面,与常用的钢筋混凝土套衬结构相比,拼装波纹板加固涵洞技术在结构限界、受力与变形适应性、可维护性、环境亲和性、美观等方面有钢筋混凝土结构所不具备的优点。尤其是在节省工期方面更有不可替代的优势,具体体现在:拼装波纹加固既有涵洞施工周期一般为10 d左右,是混凝土结构加固施工周期的1/2,可有效降低施工成本。同时,其侵占的既有空间小,既能保证限界要求,又可减少由于施工对铁路运营及周边居民的影响。此外,后期维护换掉的波纹钢板材能够完全回收再利用,具有很好的经济社会效益。

本文以大秦铁路一涵洞采用高强度拼装波纹板加固为例,阐述该技术的应用要点。

2 应用高强度拼装波纹板加固涵洞实例分析

2.1 工程概况

大秦铁路一涵洞为一孔净宽5.0 m,净高3.6,长12.1 m的盖板涵。钢筋混凝土盖板多处开裂,有的已露出钢筋。涵顶混凝土盖板开裂掉块,涵内积水,铺砌松软变形下沉,造成了盖板涵承载能力降低,抗剪强度减小,稳定性差。此外,盖板涵防水已大部分损毁,潮湿的空气及雨雪侵蚀板内钢筋,使得病害进一步发展,严重威胁行车安全,需立即整治。

结合该涵洞特点,考虑到传统套衬钢筋混凝土加固法在施工工期、运营限界、施工质量控制以及后期维护方面的不足,经理论计算后,决定采用高强度拼装纹波板技术加固该涵洞。

2.2 加固方案

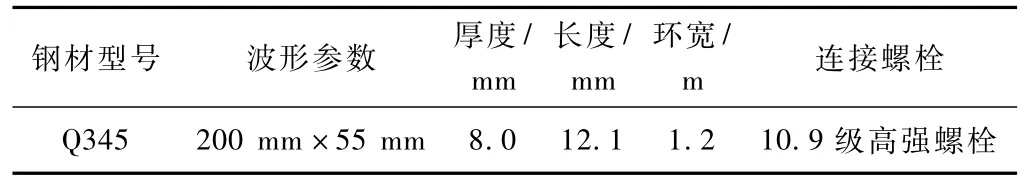

1)拼装波纹板结构及参数设计

根据设计计算结果,该涵洞需拼装波纹板共10环,每环由3块波纹板片通过高强螺栓连接,环间采用搭接的连接方式。为了优化结构受力,奇数环与偶数环板片采用不同长度,形成螺栓错缝连接的效果。波纹板参数见表1。拼装波纹板构造如图1所示。

表1 波纹板参数

2)基础设计

拼装波纹板结构对基础的承载能力要求很高。为保证结构稳定性,本次采用新筑C30钢筋混凝土基础(尺寸为1 210 mm×70 mm×40 mm),并将其与既有盖板涵基础通过植筋相连接。为保证结构受力均匀,在新筑钢筋混凝土基础里预设倾斜角钢,作为拼装波纹板承载及传力构件。原盖板间缝隙作统一排水处理,波纹板结构与原盖板涵间空隙采用注浆回填。

图1 拼装波纹板构造(单位:cm)

2.3 施工工序

现场踏勘→施工进场→清理涵洞→打磨清理盖板缝隙→缝隙处粘贴土工布(过滤)→新做排水设施→基础开挖→基础植筋及角钢固定→安装波纹管涵→现浇波纹管涵混凝土基础→封闭波纹管涵端部→分区域分次间隔注浆→波纹板防锈处理。

2.4 拼装波纹板加固涵洞施工关键技术

2.4.1 排水技术

原盖板涵排水处于无序状态,雨季上部道床处的积水通过盖板间隙杂乱流出。本次重新作了排水设计。通过在盖板间增设排水半管及在两端设置集水总管,使得上部道床积水通过半管引排至两侧端口并排至既有水沟。同时,为了防止上部道床泥沙堵塞排水管,在盖板间隙处增设双层土工布作为过滤层。

2.4.2 拼装波纹板精细化安装技术

由于拼装波纹板每环由3块板片构成,每环设置纵向连接螺栓与环向搭接螺栓多达60多个,为保证结构受力,要求每个螺栓都须精确安装,难度极大。这对波纹板加工弧度和螺栓孔位设置精度要求极高。要求生产厂家加工完成后进行厂内预拼装,对不合格部位须二次处理。在现场安装过程中,通过背面背丝、千斤顶矫正等措施,进行精细化施工安装。

2.4.3 分区域分次充填注浆技术

为充分发挥拼装高强波纹板的承载能力,需对波纹板与原盖板涵结构间的空隙进行注浆充填。对注浆体强度要求不高,只需保证填充密实,尤其是拼装波纹板上部与盖板之间的密实,否则会产生冲击动载,恶化结构受力。

注浆材料:下部结构空隙采用水泥浆液充填,为了避免水泥浆液凝固收缩产生空隙,上部结构与盖板之间预留2 cm空隙并采用微膨胀灌浆料充填。

注浆压力:由于注浆在列车正常运营期间进行,为保证运营安全,要求注浆压力不大于上部盖板及道床结构的自重。本次注浆压力控制在0.5 MPa以下。

注浆密实保证措施:采用分区域分次间隔注浆措施,每次注浆高度1 m,间隔24 h,在注浆过程中设置排气孔、排水孔及监测孔,要求监测孔位高于盖板底部,监测孔溢浆时说明空隙填充饱满,可停止注浆。

2.4.4 波纹钢板多层防锈技术

1)整体波纹板热镀锌防锈技术。由于主材采用成品的高强度波纹板,其表面采用1 200 g/m2的热浸镀锌镀层,具有很好的防腐蚀性能,在使用周期内能够有效减少维护次数及费用。

2)整体波纹板镀塑防锈技术。在镀锌层外增加镀塑层来增强结构抗锈蚀能力。

3)关键部位胶封及喷涂防锈漆防锈技术。为了防止拼接螺栓孔等关键部位在运输、安装及后期服役过程中镀锌层损坏,在结构安装完成后采用结构胶密封螺栓孔并整体喷涂防锈漆,增强防锈能力。

2.5 加固效果

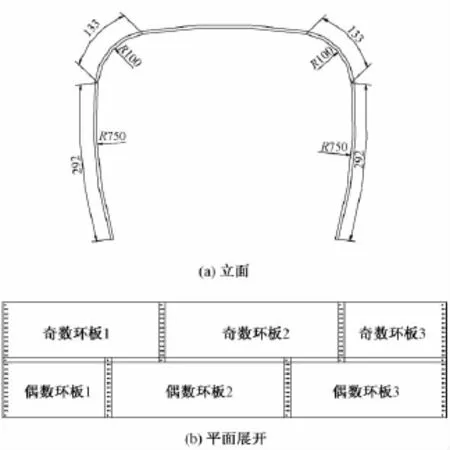

盖板涵加固完成后,线路稳定,结构受力及变形均在规定的限值内。同时充分保证了盖板涵洞结构限界,涵洞内社会车辆畅通无阻。加固效果美观,如图2所示。

图2 用拼装波纹板加固完成后的涵洞

3 结语

本文所介绍的大秦铁路涵洞加固工程,首次将拼装波纹板技术引入国内铁路涵洞加固领域,具有重要的指导意义。有别于钢筋混凝土结构,拼装波纹板用于加固既有涵洞要求精细化施工,对工厂加工质量、现场安装质量等提出了极高的要求。由于该技术具有施工工期短、侵占限界少、便于维护等优点,是铁路既有涵洞加固技术的发展方向,具有较好的推广应用前景。

[1]李祝龙.公路钢波纹管涵洞设计与施工技术[M].北京:人民交通出版社,2007.

[2]郭金波,董海波,王春玉,等.钢波纹管涵洞施工[J].道路与工程,2010(增):53-55.

[3]符进,陈建兵,马君毅.钢波纹管涵力学性能数值模拟[J].公路,2008(9):311-312.

[4]周铁华.钢波纹管涵在密涿支线高速公路中的应用[J].交通世界,2010(19):107-108.

(责任审编 李付军)

U449.7

:ADOI:10.3969/j.issn.1003-1995.2015.08.09

2015-03-12;

:2015-05-20

田英(1968— ),男,北京人,工程师。

1003-1995(2015)08-0032-03