TB6钛合金铣削刀具优选测评技术研究与应用*

2015-05-31中航工业昌飞河飞机工业集团有限责任公司蒋理科陈文清

中航工业昌飞河飞机工业(集团)有限责任公司 蒋理科 陈文清

北 京 航 空 航 天 大 学 陈志同 李 勋

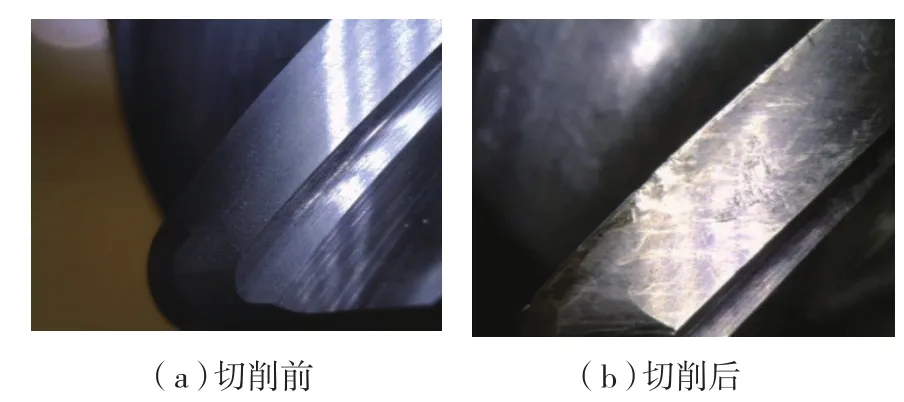

现代先进直升机的升力系统多采用钛合金球柔性桨毂,TB6钛合金(国外牌号为Ti1023)是国内近几年研制并开始工程应用的新材料,该类钛合金属于钛合金材料系列中较难加工的材料,目前国内还没有成熟的高效加工工艺。其本身的力学性能对切削参数、刀具材料和结构、加工方式有很高的要求,导致切削困难,如果切削参数或刀具选用不合理,容易造成刀具磨损(见图1)及零件表面质量较差(见图2)等情况。

随着公司各型号生产任务日益增加,刀具使用的寿命对加工过程的经济性影响巨大,磨损的刀具还会影响零件加工表面的完整性和零件的加工精度。因此,开发并使用高性能刀具、优化刀具切削用量,确保刀具具有合理的使用寿命是其中最为关键的问题。

图1 刀具损坏Fig.1 Tool failure

图2 加工表面粗糙Fig.2 Rough surface

为控制TB6钛合金难加工材料关键零件加工表面质量,并提升加工效率,利用经过验证的评价指标对刀具分别进行评价。文章通过对硬质合金刀具铣削加工TB6钛合金进行刀具优选实验,表面完整性等研究工作,结合公司刀具订单式管理,建立一套以钛合金为代表的难加工材料刀具耐用度评定技术规范,用以指导钛合金加工刀具耐用度的评定,优选出适合加工钛合金TB6的刀具,突破刀具技术经济性综合评价技术难题,为公司钛合金加工刀具采购提供技术支持,并为航空用钛合金材料的切削参数数据库的建立和公司各型号批产奠定坚实基础。

1 钛合金数控铣削加工刀具优选测评技术研究

1.1 刀具优选常用实验方法

刀具优选常用的实验方法包括相对磨损率快速实验法和直接比较法。

相对磨损率快速实验法,即多因素优选法是根据相对磨损率实验法理论。根据切削原理可知,进入正常磨损阶段,后刀面磨损量随切削时间延长而近似地成正比例增加[1]。为缩短初选时间周期,在同一切削速度vc(如vc=30m/min)下,当刀具后刀面磨损(VB)达到0.05mm以上时,分别测量3个等切削路程后的VB值,按相对磨损率实验法公式计算刀具耐用度T。再分别以vc=35m/min,vc=40m/min实验求出相应刀具耐用度T,并结合材料切除率和刀具价格,计算出粗加工时体积利润率。

直接比较法是在相同切削条件下使用不同切削参数进行加工,测试切削过程中磨损VB值。当刀具磨损达到VB=0.3mm时,对切削时间进行比较。

1.2 相对磨损率快速实验法原理

在切削过程中,与后刀面磨损的同时还产生径向磨损,它将直接影响被加工工件的尺寸精度。所以在自动生产线上加工时,常以径向磨损量作为磨钝标准。把径向磨损量达到磨钝标准所用的切削时间叫做刀具的尺寸耐用度。度量尺寸耐用度的方式,往往用切削行程lm来表示。

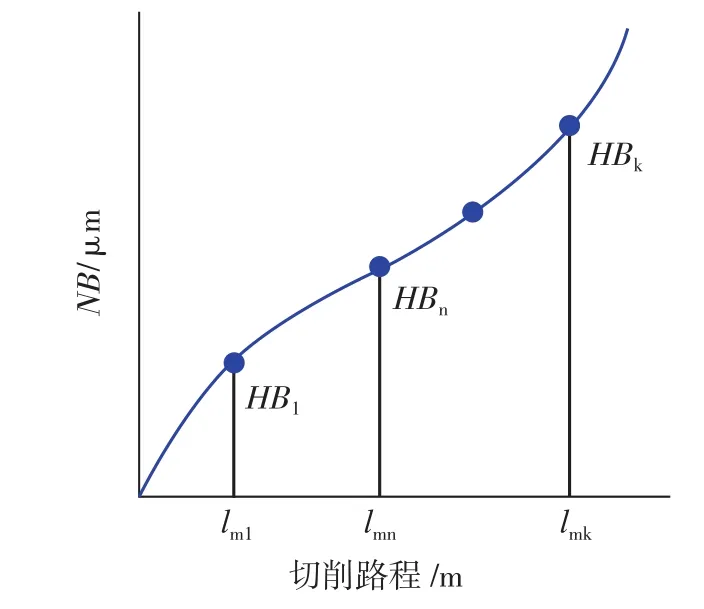

试验时,在选定的切削深度αp、进给量f不变的条件下,以4~6种切削速度进行切削,每连续切削l0行程以后,测量刀具的径向磨损量,在正常磨损阶段上至少取得3点,并连成直线,如图3所示。

图3 相对磨损率曲线Fig.3 Curve of relative wear rate

切削路程长度等于切削速度υ与切削时间tm的乘积,即 lm=υ×tm。

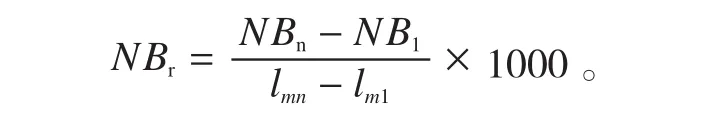

在正常磨损阶段中,起始点的磨损量为NB1、相应的切削行程为lm1;任一点的径向磨损量NBn,相应的切削行程lmn为。则相应于单位切削行程的径向磨损率NBr为:

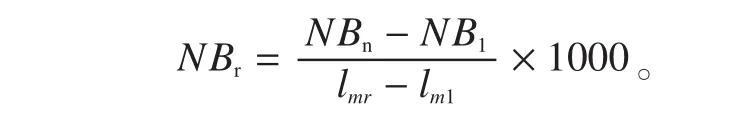

同理,根据相应于径向磨钝标准NBk的切削行程lmk,则相应于单位行程的径向磨损率NBr为:

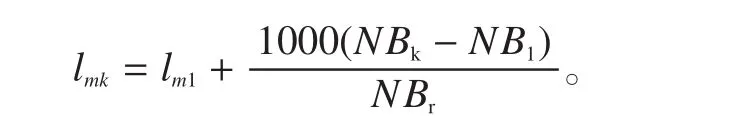

由上式得:

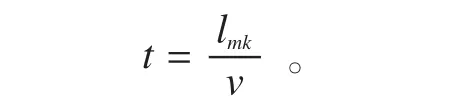

当NBk给定后,则lmk可按上式计算,而lm=lmk时的切削时间tm即为刀具耐用度t,即:

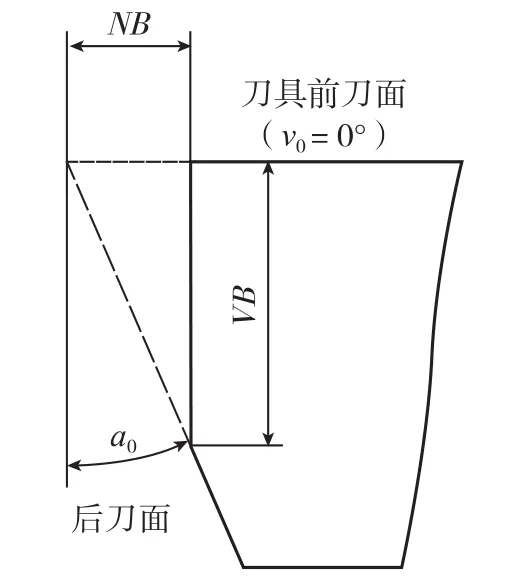

但是,我们知道,径向磨损与后刀面磨损存在如图4所示的固定关系。即:

图4 径向磨损与后刀面磨损的几何关系Fig.4 Geometry relationship between the radial wear and flank wear

NB = VB×taα0×(1-sinγ0)

因此,提出后刀面相对磨损率的概念,可通过拟合磨损曲线,快速获取刀具耐用度。

1.3 相对磨损率快速实验法验证

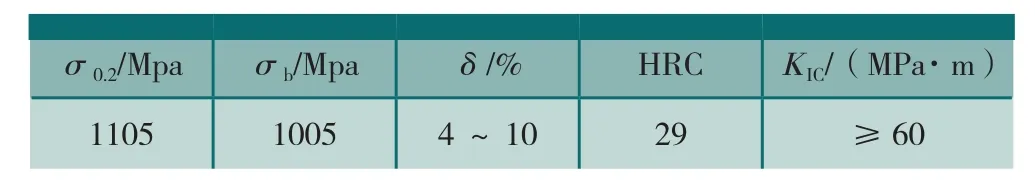

试验材料为TB6钛合金,属β相固熔体组成的单相合金[2]。TB6钛合金室温下的力学性能[3]如表2所示。

表1 表2 室温下TB6钛合金的力学性能

试验中采用刀具磨损检测仪进行刀具后刀面磨损监测。首先通过对焦,利用图像获取设备获取刀片后刀面磨损照片,调整倍率进行放大,传送给计算机,利用磨损测量软件进行测量,将测得的磨损带宽度值与仪器标定所确定的系数相乘就获得当前点的磨损量,为保证数据可靠性,需要进行多次测量取均值[4]。

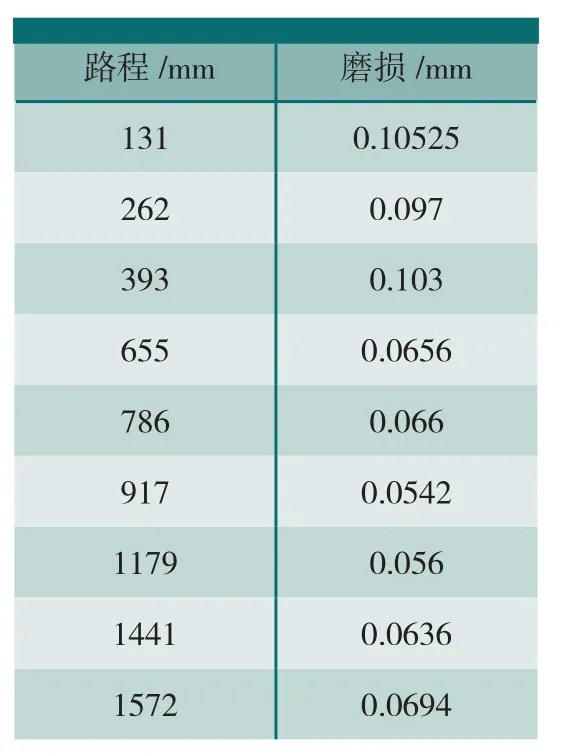

试验采用的切削参数:vc=30m/min,fz=0.2mm/z,ap=2mm,切削宽度ae=30mm。部分数据如表1所示。

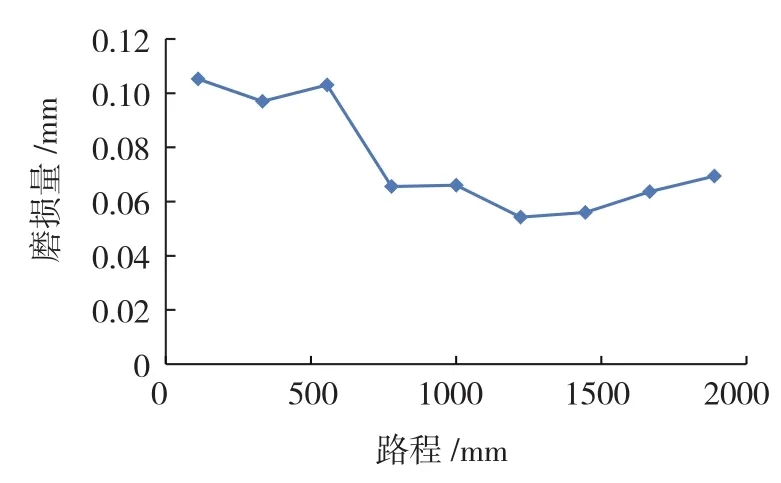

由得到的数据曲线可知,刀具磨损量在较小切削路程时会达到0.1mm左右,而后随着切削路程达到1000mm会逐渐下降到0.05左右,当切削路程继续增加时,磨损量会再次逐步上升。

表1 刀具磨损试验数据

图5 试验数据处理Fig5 Experiment data processing

这是由于前面半程由于产生积屑瘤覆盖在刀片表层,测量时候实际测得的是积屑瘤的宽度,且积屑瘤随着切削的进行逐渐减少,故拟合曲线呈现下降趋势;后半程为正常磨损过程,测得的磨损量逐渐增大。

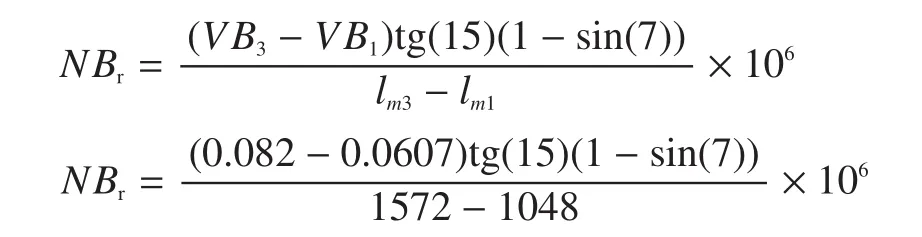

假设刀片在正常磨损到VB=0.3mm时破损报废,即为磨钝标准,则相应于单位切削行程的后刀面磨损率为:

得结果:

VBr= 9.55

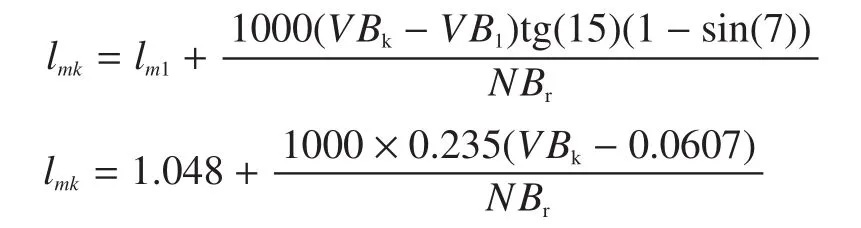

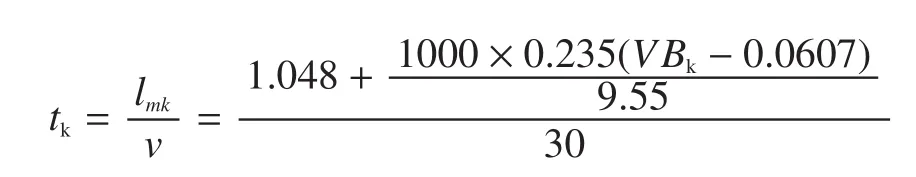

相应于后刀面磨钝标准的切削行程(单位均统一“m”)为:

则刀具耐用度为:

取经验磨损值VB=0.3mm,计算tk=196.3min。

2 钛合金数控铣削加工刀具优选测评技术应用

按公司刀具订单式管理要求,针对目前整体硬质合金铣刀采购数量多,为比较各厂商间刀具的综合加工性能,开展了TB6钛合金用进口整体硬质合金铣刀性能评估试切,各厂商按基准值要求自行确定了切削参数并提交,以下将分别描述各厂商的试切详情。

2.1 威迪亚

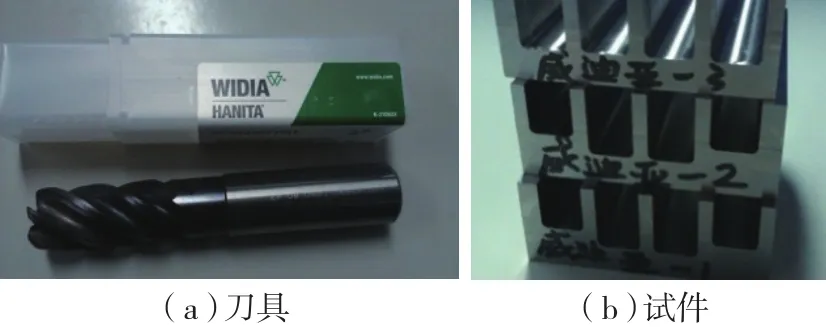

威迪亚刀具确定的切削参数为vc=25m/min,fz=0.1mm/z,ap=8mm。威迪亚刀具及加工试件见图6。

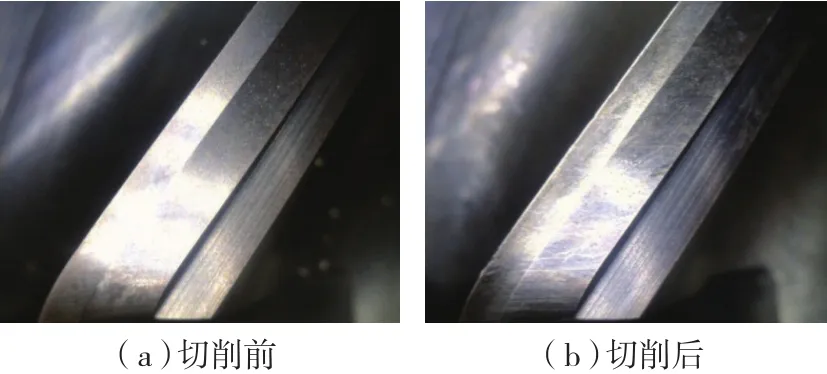

通过对威迪亚的试切过程进行分析,该刀具的切削状态良好。试切过程顺利,切削平稳,刀具磨损较慢且非常有规律,刀具磨损达到0.3mm是由于一齿小区域出现微崩刃所致。威迪亚刀具试切结果如图7所示。

图6 威迪亚刀具及加工的试件Fig.6 Widia tool and the machined pieces

图7 威迪亚刀具切削前后状态图Fig.7 State of Widia tool before and after milling

2.2 肯纳

肯纳刀具确定的切削参数,切削参数为vc=25m/min,fz=0.1mm/齿,ap=5mm。肖纳刀具及试件见图8。

图8 肯纳刀具及加工的试件Fig.8 Kenna tool and the machined pieces

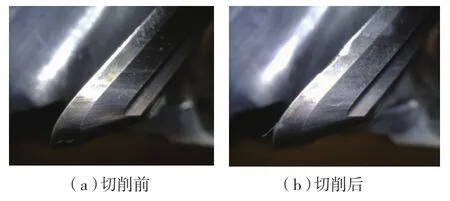

通过对肯纳的试切过程进行分析,该刀具的切削状态一般。试切过程较为顺利,切削平稳,但是微崩刃伴随着整个切削过程。肯纳刀具试件结果如图9所示。

图9 肯纳刀具切削前后状态图Fig.9 State of Kenna tool before and after milling

2.3 山高

山高刀具确定的切削参数如图10所示,切削参数为vc=30m/min,fz=0.1mm/z,ap=10mm。高刀具及加工试件见图10。

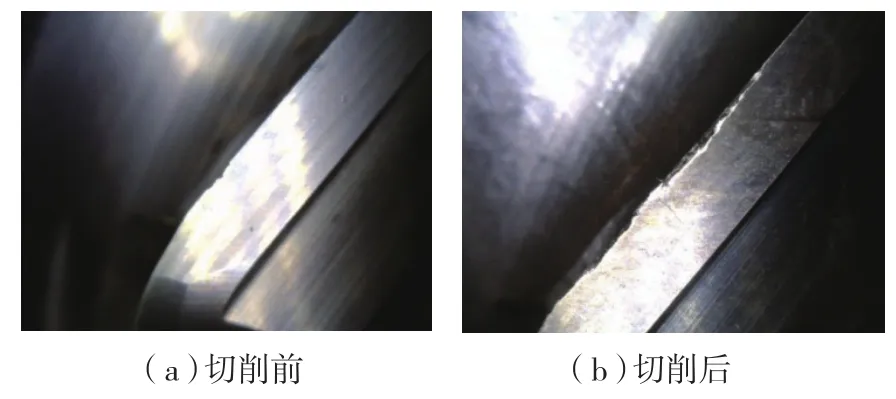

通过对山高刀具的试切过程进行分析,该刀具在自行提供的切削参数下快速崩刃,无法进入正常磨损状态,且加工的试件表面有飞边。山高刀具试件结果如图11所示。

图10 山高刀具及加工的试件Fig.10 Seco tool and the machined pieces

图11 山高刀具切削前后状态图Fig.11 State of Seco before and after milling

2.4 美福

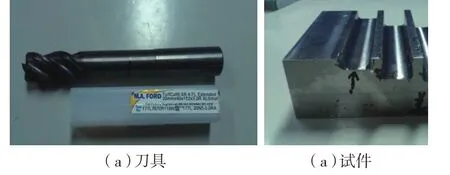

美福刀具确定的切削参数,切削参数为vc=35m/min,fz=0.1mm/z,ap=6mm。美福刀具及加工试件见图12。

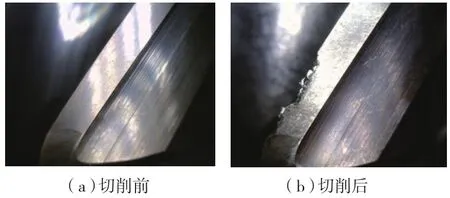

通过对美福刀具的试切过程进行分析,该刀具在自行提供的切削参数下迅速崩刃,无法进入正常磨损状态,且加工的试件表面有飞边。美福刀具试件结果如图13所示。

2.5 山特维克

山特维克确定的切削参数,切削参数为vc=25m/min,fz=0.1mm/z,ap=8mm。山特维克刀具及加工试件见图14。

通过对山特维克的试切过程进行分析,该刀具的切削状态良好。试切过程顺利,切削平稳,刀具磨损较慢且非常有规律,刀具磨损达到0.3是由于一齿小区域出现微崩刃所致。山持维克刀具试切结果如图15所示。

图12 美福刀具及加工的试件Fig.12 M.A.Ford tool and the machined pieces

图13 美福刀具切削前后状态图Fig.13 State of M.A.Ford before and after milling

图14 山特维克刀具及加工的试件Fig.14 Sandvik tool and the machined pieces

图15 山特维克刀具切削前后状态图Fig.15 State of the Sandvik after and before milling

2.6 刀具测评结果

根据各刀具厂家自已提供刀具的切削参数进行试验,按试切结果,计算出了该厂家刀具寿命周期内的材料去除量及各厂家刀具材料去除量的公倍数,然后计算出各厂家刀具去除完公倍数体积的材料需要的刀具。

在刀具后刀面磨损值VB=0.3mm态下,全寿命材料去除量的最小公倍数为51263520,全寿命材料材料去除量最高的为威迪亚的224.89。由此得出同等体积下所使用的刀具数量为227960把,所用的刀具最少,在未考虑价格的情况下,排名第一。其他厂家排名先后分别为山特维克、肯纳、山高、美福。如果已知刀具价格,只需将同等体积下所使用的刀具数乘以刀具价格,乘积得数最小则为综合性价最高。

3 结论

在刀具订单式管理中,利用刀具优选测评技术,对公司所用的钛合金加工刀具进行了试切、评估与优选工作。在试切实验中对刀具在满足加工要求情况下所达到的材料去除率、刀具状态、切削状态、表面粗糙度、刀具寿命进行综合性能评估,确定最优性价比刀具。根据评定结果,优先采购高性价比的刀具。

对示范应用的高性能刀具相对传统加工刀具提高了综合加工性能(主要包括成本、效率、质量等因素)30%以上;通过刀具耐用度评定技术研究,使高效、高性能刀具寿命延长了30%以上。建立一套难加工材料刀具耐用度评定基本规范,为先进刀具研制及应用提供了有利的技术支持,在保证产品质量的前提下提高了加工效率,降低公司生产制造成本,促进公司数控加工综合性能的提升。项目成果已成功应用AC313型机的零件批生产中,在行业内也具有广泛的应用推广前景。

[1] 陈日耀. 金属切削原理.第二版.北京:机械工业出版社,2002.

[2] Dmytro G. Savvakin. Effect of iron content on sintering behavior of Ti-V-Fe-Al nar- Titanium Alloy. Metallurgical and Materials Transactions,2012,43(2):716-723.

[3] 干勇,田志凌,黄翰,等.中国材料工程大典.北京:化学工业出版社,2006.

[4] 张保国,陈志国,熊曦耀,等.涂层刀具铣削加工300M钢的刀具磨损试验研究.航空精密制造技术,2008,44(22):41-44.