难加工材料切削加工刀具及参数的评价技术

2015-06-01北京航空航天大学机械工程及自动化学院

北京航空航天大学机械工程及自动化学院 李 勋 马 爽

中航工业南方航空工业(集团)有限公司 苏庆怀

随着航空、航天、先进武器、石油化工、冶金、船舶以及能源等工业领域制造技术的蓬勃发展,各种难加工材料的应用也日益广泛[1-3],如高强度及超高强度材料、高韧性材料、耐高温材料、高硬度材料和复合材料等。特别是在航空航天、先进武器装备领域中,更多的需要众多零件工作在高温、高压、强氧化和燃气腐蚀的条件下,并且能够承受复杂应力状态且能长期可靠地工作;同时要求材料具备高强度、高刚度而质量轻的特性(即比强度和比刚度或比模量高)。材料的难加工性给机械加工提出了更高的要求。

随着材料性能的不断提升,针对难加工材料进行切削加工时,刀具及其加工参数的选择却存在较大的盲目性。加工同样的零件,利用不同档次的机床进行加工时,因其价格和维护成本相差较大,也需要对其刀具和加工参数进行适当调整,以达到发挥机床和刀具最佳性能的目的。然而,当面对种类繁多,而且价格和性能相差巨大的机床设备和切削加工刀具时,因为没有统一、量化的刀具及其加工参数评价体系,很难为其选择合适的刀具和加工参数[4-5]。

因此,建立和完善与制造业水平相关联的难加工材料切削加工刀具及参数的量化评价体系,不但能够准确地反映刀具及参数对难加工材料切削加工的适用性,同时,也能体现刀具及参数对机床和工艺条件的适用性,为工艺人员和操作者针对不同的材料和机床选择更为合适的刀具及参数提供重要的量化参考。

1 难加工材料切削加工刀具及参数评价体系

针对切削加工刀具及参数的评价来说,不同的材料和切削工艺条件对刀具的选择应起到较大的作用。在不同档次的数控机床上切削同样的材料或者在相同的数控机床上切削不同的材料都应对刀具或者参数进行适当的调整,这样才能实现刀具及参数的优化选择。

1.1 难加工材料切削加工刀具及参数评价目标函数的选择

切削加工过程是一个经济过程,而刀具及相应切削参数选择的目的也是充分发挥机床的优势、获得较大的利润。企业的总利润可以用式(1)来表示。

目前,难加工材料主要分为以下5类:高强度及超高强度材料、高韧性材料、耐高温材料、高硬度材料和复合材料等。而几乎所有难加工材料的切削特点都是刀具寿命短、磨损严重、加工效率低,从而导致加工成本高[1,4-5]。同时,这些材料主要应用于关键或特殊部件中,其切削性能不佳限制了它们得到更为广泛的应用。因此,这些材料的切削加工技术水平在各行业,甚至同一行业不同企业都相差较大,很难对难加工材料制成的关重零部件进行准确的价格评估,如果采用最大利润的目标函数对难加工材料进行刀具及切削参数优选和评价,就很可能会因为无法准确评估零部件的价格而导致优化结果不符合材料实际切削加工的情况[5-8]。

高切削效率为目标函数的优化模型,是建立在切削工艺非常稳定、刀具磨损几乎可以忽略的前提下,或者有紧急事件发生时,可以忽略制造成本,以高切削效率为目标,因此其不适合作为难加工材料切削刀具及工艺条件评价和优选的目标函数[7,9-10]。

在企业的生产订单和任务、社会制造水平一定的情况下,零部件的价格是一个定值。在零部件满足设计要求的前提下,它不会随着刀具、切削参数和工艺条件的变化而改变。根据式(1)可知,对于生产任务量较为稳定的企业来说,通过优化刀具及切削参数来控制生产总成本就可以实现总利润最大化[7-10]。

1.2 单元材料可变加工成本为指标的刀具及切削参数评价

零部件加工时的成本主要由原材料成本、工人劳动成本、能源消耗成本、机床使用成本、刀具损耗成本以及其它工艺设计、生产管理、厂房、设备检修、夹具使用、切削液使用成本等构成[7,8-11]。为了更为方便地在实际生产中应用,对最小加工成本的优化模型进行适当的变形。假设切削加工单位体积的材料所需的成本为Cu,所需的切削加工时间为tm,并且分别将单位体积材料的购买成本记为cmat,工人单位时间的工时成本记为el,单位时间的能源消耗成本记为ep、单位时间机床使用成本记为em、刀具的单次使用成本记为ct以及单位时间的其他成本记为eo,则有

式中,T为在一组切削参数下刀具的有效使用寿命,可以通过具体的切削试验准确的得出。同时,cmat、el、ep、em以及其他加工不可分割成本eo都可以准确的从企业核算成本中准确得到,整个计算过程也不需要等效或估算。其中,cmat为材料的市场价格,不随企业的切削加工技术水平、切削参数的提高和刀具类型的不同而改变,而el、ep、em以及eo也基本与刀具种类和切削参数无关,因此,从目标函数中去掉常数项cmat不会影响对刀具和切削参数的评价结果,并将其称为单元材料切削加工的可变加工成本Cu'。令Kt=el+ep+em+eo,单元材料的切削加工的可变成本Cu'可以表示为

对于难加工材料切削加工的刀具及其切削参数的评价来说,式(3)主要考虑以下几个因素:

(1)通过系数Kt考虑了切削加工的工艺条件,尤其是机床的性能和成本,反映了针对难加工材料切削加工时投入的硬件条件。当采用不同的机床、不同的夹具、不同的级别的工人等条件时,就会影响系数Kt,进而影响单位材料的可变加工成本,从而影响刀具及加工参数选择和评价结果;

(2)通过单次刀具使用成本ct考虑了在切削难加工材料时刀具对材料切削加工的适用性,选择不同的刀具必然会影响Cu';

(3)通过切削时间tm考虑切削参数对可变加工成本的影响,即将切削加工参数与成本进行了关联;

(4)通过刀具有效使用寿命T和切削时间tm考虑了切削难加工材料时刀具的有效使用寿命和切削效率这一矛盾关系。

通过以上的分析可以看出,单元材料可变加工成本Cu'不但可以作为难加工材料切削工艺条件优化的指标,也可以实现在给定工艺条件下,对难加工材料切削加工刀具及切削参数的量化评价。

单元材料的可变加工成本越大,说明此种材料在特定的切削工艺条件下,刀具及相应的切削参数不适合加工此种材料,反之,说明刀具及切削参数与切削工艺条件和机床设备匹配较好,适合加工给定的难加工材料。此外,这种对刀具及切削参数的评价指标是一个数字量,评价结果直观、准确。

2 切削加工刀具及参数量化评价实例

2.1 高强钛合金TB6的铣削加工刀具及参数评价

利用两种刀具及参数针对高强钛合金TB6进行粗铣加工。刀具1为Φ32三刃立铣刀,刀片是Kennametal EDCT180532PDERLD,每个刀片可转位2次,每片刀片的价格为100元;刀具2的刀片为Sandvik R390-1704 31E-PMS30T,每个刀片可转位2次,每片刀片的价格为200元。

根据式(3)及其相应参数的含义,针对高强钛合金TB6切削加工的两种刀具及切削参数进行如下评价计算:

(1)企业工人的工资为15元/h,因此得到单位时间的工时成本el=0.25元/min;

(2)机床采用桂林机床股份有限公司生产的XH2312/2.5三坐标龙门加工中心,价格为200万元,使用年限为20年,因此,计算出机床使用成本em=200×104/(20×365×8×60)=0.571 元 /min;

(3)机床的总功率为40kW,切削加工过程中按照50%的平均功率,则每小时的耗电量为20度,工业用电按1元/度,从而能够得到单位时间的能源消耗成本为ep=0.333元 /min;

(4)其他不可分割的成本eo=0.1元/min,包括厂房费、切削液费用、工装夹具费等;

(5)刀具1为Φ32三刃立铣刀,刀片可转位2次,每片刀片的价格为100元,得到单次刀具使用成本为ct=3×100/2=150元;刀具2的刀片价格为200元,得到单次刀具使用成本为ct=3×200/2=300元;

(6)企业在上述工艺条件下,利用刀具1铣削TB6的参数为:vf=72mm/min,ap=7mm,ae=8mm,因此,得到单位立方厘米材料的切削加工时间tm=1000/(72×7×8)=0.248min,在此切削参数及工艺条件下,刀具的有效使用寿命T=360min;利用刀具2铣削加工TB6的参数为:vf=110mm/min,ap=5mm,ae=12mm,因此,得到单位立方厘米材料的切削加工时间tm=1000/(110×5×12)=0.152min,在此切削参数及工艺条件下,刀具2的有效使用寿命T=120min。

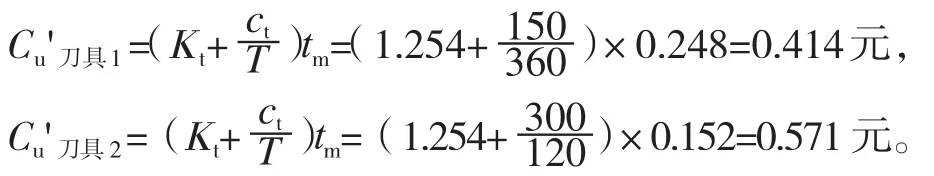

将以上的计算数值代入式(3)中,分别可以得到两种刀具在其对应切削参数条件下铣削加工TB6单元材料的可变加工成本分别为:

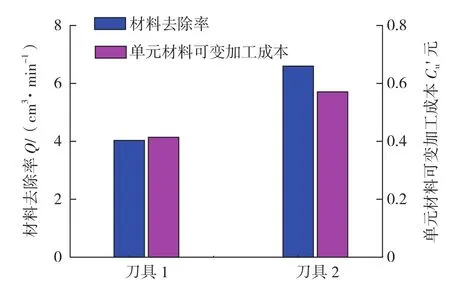

两种刀具的加工效率及单元材料铣削加工的可变加工成本如图1所示。

通过以上的计算得到了两种刀具铣削加工TB6材料时的单元材料可变加工成本分别为0.414元和0.571元。虽然从加工效率来说,刀具2的材料去除率为6600mm3/min,是刀具1材料去除率4032mm3/min的1.64倍,但是在去除单元体积TB6材料时刀具2所消耗的成本是刀具1所消耗成本的1.38倍,从企业的经济角度考虑,刀具1及其相应的切削参数更适合加工TB6钛合金材料。

2.2 钛合金TC4铣削加工刀具及参数评价

图1 两种刀具针对TB6材料的加工效果对比Fig.1 Contrast results of two kinds of cutting tools on machining TB6

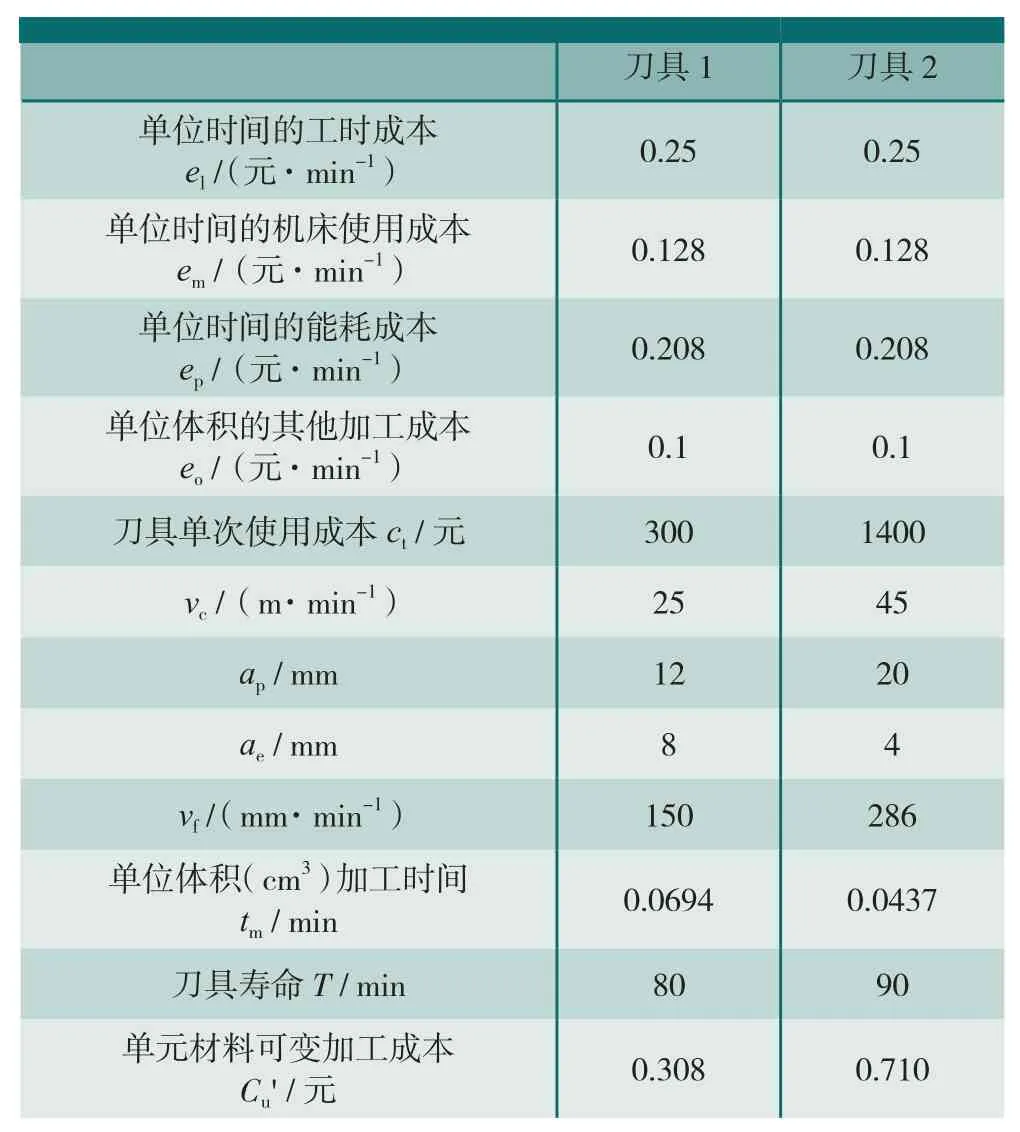

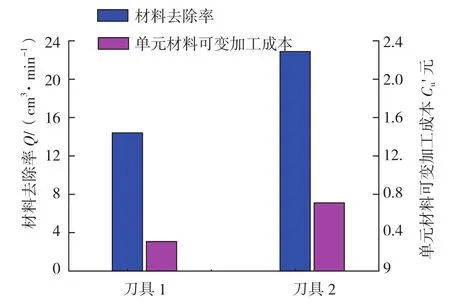

针对实际生产中的钛合金TC4(固溶时效状态)进行整体硬质合金刀具及切削参数进行评价和对比。刀具1为硬质合金焊接整体刀具,直径为Φ20mm,3齿,价格300元。刀具2为硬质合金整体立铣刀,直径Φ20mm,4齿,价格为1400元。机床三坐标立式加工中心,机床总功率为25kW,价格45万元。利用单元材料的可变加工成本为指标对两种刀具及切削参数进行评价和对比,计算过程和结果如表1和图2所示。

从以上的计算过程和结果可以看出,两种刀具的价格、切削参数及使用寿命都不相同,很难判断、评价两种刀具对加工条件和材料的适用性。但是在相同的机床和工艺条件下都能得到相应的单元材料可变加工成本。从而反映出在实验机床和工艺条件下,刀具1及相应参数与刀具2相比的更适合铣削加工钛合金TC4,其单元材料可变加工成本是刀具2的43.4%。

2.3 高温合金GH4133B车削刀具及参数评价

通过2.1和2.2的分析计算可知,利用最小单元材料可变加工成本可以量化的评价刀具及参数对切削工艺条件和材料的适用性。以下对高温合金GH4133B的车削加工刀具及参数进行评价计算。

表1 钛合金TC4铣削加工刀具及参数的评价和对比

图2 两种刀具针对TC4材料的加工效果对比Fig.2 Contrast results of two kinds of cutting tools on machining TC4

试验设备采用泷泽数控车床TC-46,机床功率为22kW,价格为79万元。刀具采用3种:刀具1为Sandvik陶瓷刀具,价格为300元/片,可转位8次;刀具2为Sandvik硬质合金刀具,价格为65元/片,可转位4次;刀具3为Kennametal硬质合金刀具,价格为72元/片,可转位4次。试件为航空发动机涡轮盘,如图3所示,材料为GH4133B,零件直径为φ320mm。

图3 GH4133B发动机涡轮盘Fig.3 GH4133B engine turbine disc

分别利用3种刀片在各自相对优化的参数条件下对材料进行车削加工,根据加工情况对3种刀具及参数进行评价计算,计算结果如表2和图4所示。虽然陶瓷刀具的单次使用成本最高、刀具单次使用寿命也最短,但是,其较高的材料去除率使陶瓷刀具的单元材料可变加工成本最低,说明在以上机床和工艺条件、刀具及切削参数的情况下,刀具1及相应的车削参数对于加工GH4133B材料来说最具经济性,而刀具2和刀具3在其相应的参数条件下,虽然刀具成本较低、刀具的使用寿命也相对较长,但是,其材料去除率较低,耗费了较多的机床、人工工时、能耗和其它工艺成本,从而影响了加工GH4133B材料的经济性。同时,通过以上的车削试验也能够说明利用单元材料可变加工成本的刀具及参数评价体系能够较为客观的实现对车削加工刀具及参数的量化评价,为刀具、参数的选择和评价提供更为准确的量化指标。

表2 GH4133B车削加工刀具及参数的评价计算

图4 3种刀具针对GH4133B材料的加工效果对比Fig.4 Trast results of three kinds of cutting tools on machining GH4133B

3 结论

(1)针对种类繁多、切削性能和机理各异的刀具及参数进行评价时,以单元体积材料可变加工成本为指标较为适合难加工材料切削加工刀具及参数的量化评价;

(2)基于单元体积材料可变加工成本的刀具及参数评价体系可以实现对难加工材料切削加工刀具及参数的量化评价,并且将刀具及参数的评价与切削加工设备、能耗等工艺条件结合在一起,从而使评价结果更适合实际生产的需要;

(3)在整个刀具及参数的评价计算过程中不需要对切削过程中的条件和因素进行等效和估算,是以整个切削过程的真实情况进行准确计算的,因此,针对不同刀具及参数的评价结果更为直观,且一致性、准确性较高。

[1] 邹喜洋. 难加工材料的特性及其应用前景. 金属热处理,2003,28(4): 44-47.

[2] 傅恒志. 未来航空发动机材料面临的挑战与发展趋向. 航空材料学报,1998,18(4): 52-61.

[3] 徐强,张幸红,韩杰才,等. 先进高温材料的研究现状和展望 . 固态火箭技术,2002,25(3): 51-55.

[4] 王琳琳. 切削难加工材料的刀具选择. 航空制造技术,2012(10):51-53.

[5] 刘畅,王焱. 针对航空难加工材料的刀具与切削参数优化途径 . 航空制造技术,2010(15):40-43.

[6] 任军学,胡创国,张定华,等. 航空发动机材料切削参数优化模型. 航空制造技术,2004(10):85-87.

[7] Tolouei Rad M, Bidhendi I M. On the optimization of machining parameters for milling oprations. International Journal of Machine Tools and Manufacture, 1997, 37(1): 1-16.

[8] 陈志同,张保国.面向单元切削过程的切削参数优化模型.机械工程学报,2009,45(5): 230-236.

[9] Onwubolu G C. Performance-based optimization of multi-pass face milling operations using Tribes. International Journal of Machine Tools and Manufacture,2006, 46(7-8): 717-727.

[10] Gopala Krishna Alluru, Mallikarjuna Rao K. Optimization of machining parameters for milling operations using a scatter search approach. International Journal of Advanced Manufacturing Technology,2006, 31(3-4):219-224.

[11] Palanisamy P, Rajendran I, Shanmugasundaram S. Optimization of machining parameters using genetic algorithm and experimental validation for end-milling operations. International Journal of Advanced Manufacturing Technology, 2007, 32(7-8):644-655.