基于CBN砂轮的超音速火焰喷涂涂层磨削性能研究

2015-05-31中航工业西安飞行自动控制研究所杨强强王文汉宋永伟

中航工业西安飞行自动控制研究所 徐 瑞 杨强强 王文汉 王 伟 宋永伟

中航工业北京航空制造工程研究所 杨伟华

超音速火焰喷涂技术(也称高速火焰喷涂,HVOF或HVAF)是近年来出现的一种表面强化技术,主要用于在零件表面制造耐磨涂层以提高零部件的使用寿命。该技术的出现很好地替代镀铬强化,避免对环境的污染,实现零件绿色制造。随着航空技术的飞速发展,超音速火焰喷涂技术受到研究机构的持续关注[1-2]。

WC10Co4Cr是一种常用的涂层材料,其涂层表面粗糙度小,涂层致密(孔隙率小于1%),结合强度高(60~70MPa),由于涂层的优越性能使得其光整加工阶段一般采用金刚石砂轮磨削。但因金刚石砂轮成本高、不易修磨和找正,使得涂层零件精加工非常困难。鉴于此问题,本文采用CBN砂轮实现超音速火焰喷涂涂层低成本、高效率精密光整加工,通过理论分析与试验验证,详细论述了磨削过程中轮转速(s)、进給量(ap)、走刀速度(v)对磨削后表面粗糙的独立影响以及交互影响规律,拟合砂轮转速(s)、进给量(ap)、走刀速度(v)与涂层磨削后表面质量数学模型,得出了适合WC10Co4Cr涂层的最佳磨削工艺参数[3-4]。

1 WC-Co超音速火焰喷涂样件制备

15-5PH不锈钢以其高强度、高弹性模量、刚性模量等优异性能在航空领域广泛应用,多用于精密偶件零件的制造,本试验采用15-5PH不锈钢,在其表面通过超音速火焰喷涂技术喷涂WC-Co涂层,研究该类不锈钢材料喷涂后精密光整加工性能。

1.1 WC10Co4Cr粉末

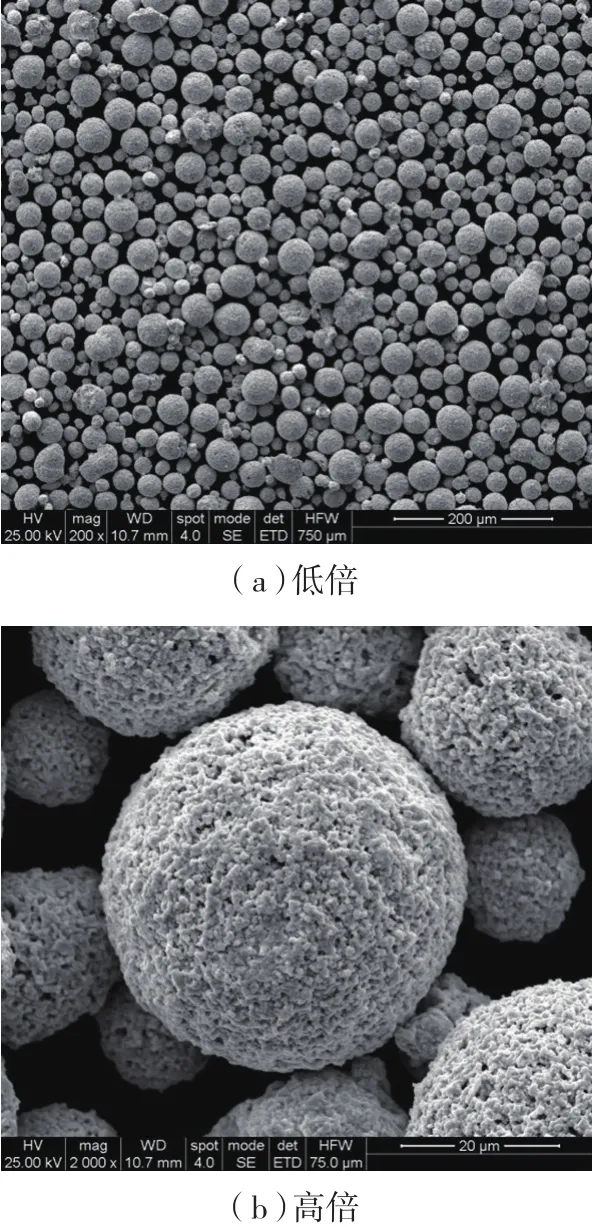

选用Sulzer Metco(瑞士)公司的WoKa3652(86%WC+10%Co+4%Cr,15~45μm,团聚烧结粉末),粉末形貌如图1所示。

图1 WC10Co4Cr粉末形貌Fig.1 Powder morphology of WC10Co4Cr

从图中可以看出WC粉末颗粒粒度均匀,团聚烧结球化效果好,从而保证了良好的工艺性。

1.2 超音速火焰喷涂原理

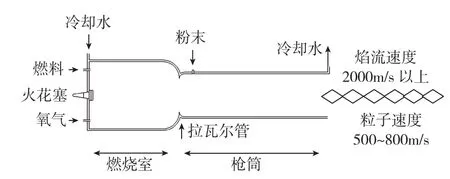

本试验采用设备为Sulzer Metco公司的EvoCoat燃油型超音速火焰喷涂系统。其工艺原理如图2所示。

图2 超音速火焰喷涂工作原理Fig.2 Working principle of HVOF

超音速火焰喷涂技术是为了降低材料的氧化与烧损,提高喷涂粒子速度而出现的一种热喷涂技术。通常采用可燃气体或雾化煤油与氧气在燃烧室内燃烧,通过拉瓦尔管压缩、扩张加速,形成温度2600℃以上、速度高达2000m/s以上的高速焰流;粉末粒子被送入焰流中,加热、加速到500~800m/s以上,撞击基体形成涂层。喷涂后的涂层表面粗糙度小,涂层致密(孔隙率>1%)、结合强度高(60~70MPa),适合喷涂金属、金属陶瓷和合金等,尤其是喷涂碳化物具有明显优势。

通过该技术以某型号活塞零件为试验对象,制备样件如图3所示。

图3 喷涂后样件表面Fig.3 The sample surface After spraying

2 磨削试验平台搭建及方案设计

WC-Co火焰喷涂涂层致密在其精加工阶段多采用金刚石砂轮进行磨削,但金刚石砂轮自身成本以昂贵、修磨工艺复杂、修磨时间长,这些不足给火焰喷涂涂层的光整加工带来很大难度。为此,本文提出WC-Co涂层的CBN砂轮磨削工艺,实现涂层的高效、低成本加工。

2.1 试验设备与砂轮的选择

本文选用斯图特S21万能外圆磨床进行磨削试验研究,该机床床身由人造大理石铸造而成,具有良好的吸振性及热稳定性,磨削过程中线速度最高可达50m/s,采用恒定线速度磨削,乳化液冷却。

试验选用陶瓷结合剂CBN砂轮,粒度号为200,砂轮直径400mm,宽度30mm。采用金刚石滚轮修整器对砂轮进行修整,修整时,砂轮线速度为4.5m/s,滚轮线速度为0.5m/s,工作台轴向速度为70mm/min。整形初期,滚轮每径向进给2μm,工作台左右循环运动10次,运行20周期左右;整形后期,滚轮每径向进给1μm,工作台运动3次,运行10周期左右,直至砂轮外圆跳动不大于10μm;最后用200#氧化铝砂条对砂轮进行修锐。在每组磨削试验前,采用用砂条对砂轮进行修锐,以保证磨削砂轮状态一致。

2.2 试验方案设计与表面质量评价体系

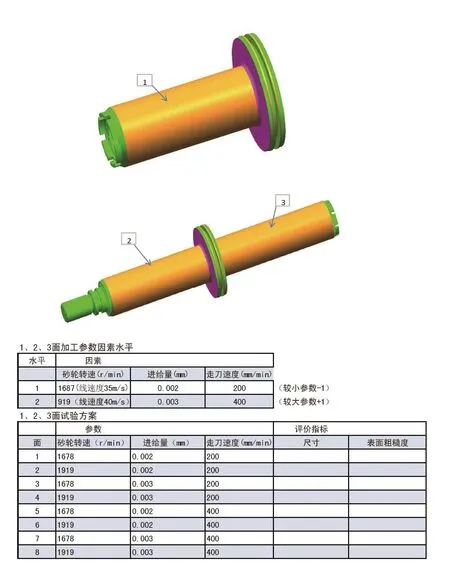

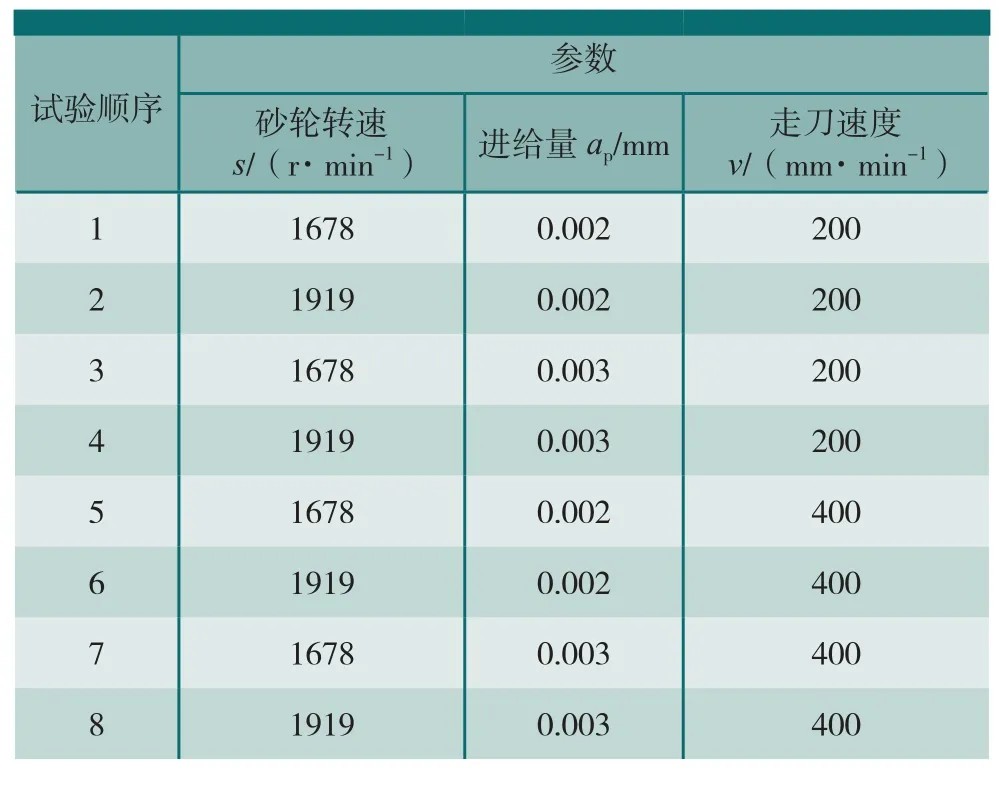

图4中黄色表面为被磨削表面。利用Minitab软件对磨削过程中砂轮转速、进給量、走刀速度三要素设计全因子DOE试验方案,如表1所示,按照试验顺序依次进行试验。

图4 磨削部位示意图Fig.4 Sketch of grinding position

表1 全因子正交试验方案

磨削后零件表面质量是评价光整加工质量的重要指标。本试验采用德国泰勒粗糙度仪,在工件外圆面测量垂直于磨削方向的表面粗糙度Ra,取样长度为10mm,对外圆表面粗糙度测量3次,取其平均值以评价磨削后表面质量的优劣。

3 试验结果及分析

磨削后零件如图5所示,5(a)为CBN砂轮磨削后的宏观照片,可以看出磨削后的表面质量明显提升,图5(b)为磨削部位局部放大200倍后的显微照片。

图5 CBN砂轮磨削后的零件Fig.5 Part of CBN grinding wheel

借助Minitab分析软件,以磨削后表面粗糙度的平均值作为光整加工表面质量的评价指标,分析磨削过程中各工艺因素对磨削质量的影响规律,拟合砂轮转速(s)、进給量(ap)、走刀速度(v)3 个主效应、3 个双因子交互作用以及1个三因子交互作用的数学模型,精确分析工艺参数对磨削质量的影响。

3.1 工艺参数对磨削质量的影响规律

3.1.1 磨削质量的关键影响因素

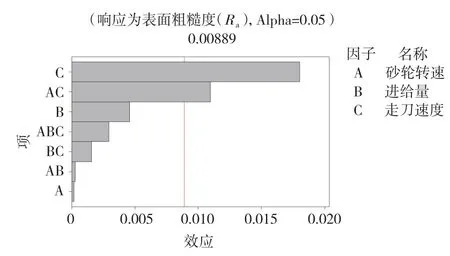

从图6反映加工参数对磨削表面质量影响的显著性效应可以看出走刀速度、砂轮转速与走刀速度的交互影响对磨削后表面质量的影响显著。在WC-Co涂层的磨削过程中,当转速处于1678~1919r/min区间时,走刀速度对最终表面质量影响最大,这是由于走刀速度降低可使单位时间磨削区域内的磨粒数增加,单颗磨粒的切削量减小,从而使零件表面粗糙度明显改善;砂轮转速与走刀速度之间的交互影响次之,在磨削过程中砂轮转速与走刀速度存在一定的匹配关系,只有这2个工艺参数相适应才能使零件的表面质量达到最高。

3.1.2 关键工艺参数对磨削质量的独立影响

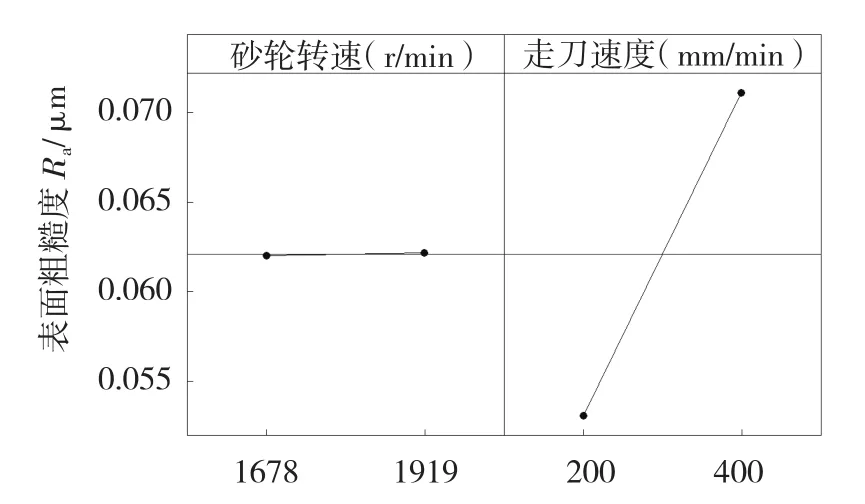

通过各工艺参数显著性效应分析,可以确定砂轮转速与走刀速度2个工艺参数对磨削后表面质量的影响最大。图7为表面质量的主效应图,分析显著因素对磨削表面质量的独立影响规律,从图中可看出,走刀速度对表面粗糙影响更为显著。当走刀速度由400mm/min变化为200mm/min,零件表面粗糙度可以提升21%,而砂轮转速对表面质量的独立影响较小。

3.1.3 关键工艺参数对磨削质量的交互影响

图6 磨削质量影响因素效应的博拉图Fig.6 Pareto diagram of the factors affecting the quality of grinding

图7 磨削质量主效应图Fig.7 Master effect diagram of grinding quality

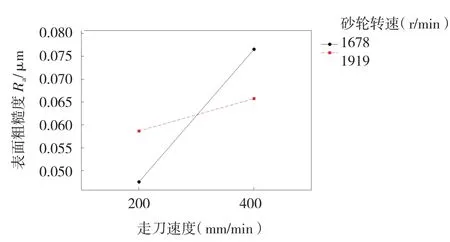

图8 磨削质量影响因素交互作用图Fig.8 Interaction diagram of grinding quality influence factors

图8为关键工艺参数之间的交互影响情况。从图8可看出在所选的参数范围内砂轮的转速与走刀速度之间存在交互影响,走刀速度为200mm/min时,零件表面质量随着砂轮转速地提高而增加;当走刀速度为400mm/min时零件表面质量随着砂轮转速的提高而降低,这是因为走刀速度与砂轮转速之间存在匹配关系,如果砂轮转速与走刀速度之间不匹配,就会造成零件表面质量降低。

3.2 磨削后涂层表面质量模型

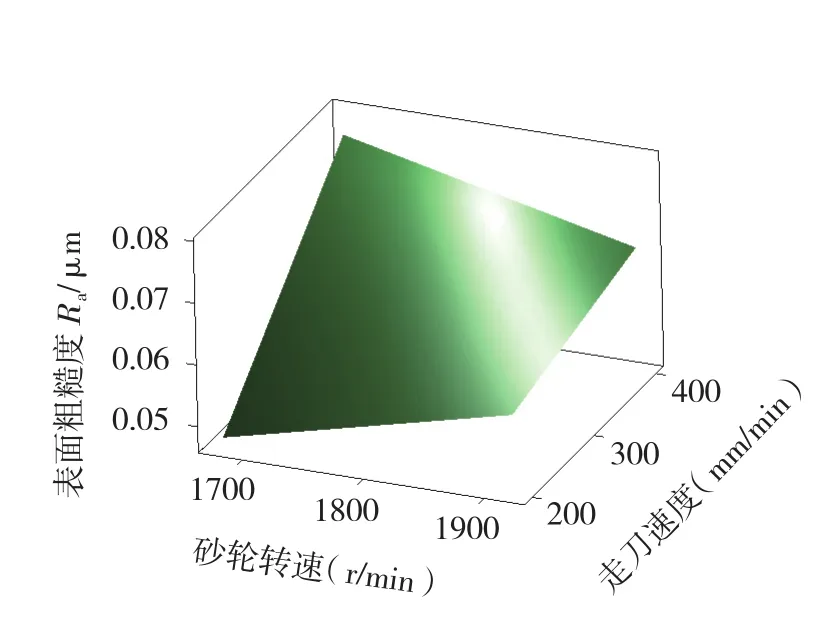

通过拟合各影响因素与表面粗糙度的关系,得出表面粗糙度与显著影响因素之间的数学模型为Y=-0.211964+0.000137344*s+0.000909151*v-4.55394E-07*s*v,其中s为砂轮转速,v为走刀速度。

图9是表面粗糙度与走刀速度、砂轮转速曲面图,当走刀速度为200mm/min、砂轮转速为1700r/min时,涂层磨削后的表面质量最高。

图9 表面粗糙度与影响因素曲面图Fig.9 Surfaces diagram of Surface roughness and influence factors

4 结论

(1)在WC-Co镀层磨削过程中,走刀速度、砂轮转速与走刀速度的交互影响对磨削后表面质量的影响最为显著;

(2)在显著影响因素中,当转速处于1678~1919r/min区间时,走刀速度对表面粗糙影响较砂轮转速更为明显,当走刀速度由400mm/min变为200mm/min,零件表面粗糙度可提升21%,而砂轮转速对表面质量的独立影响较小。

(3)走刀速度与砂轮转速之间存在匹配关系,如果砂轮转速与走刀速度之间不匹配,就会造成零件表面质量的降低。

(4)通过拟合各影响因素与表面粗糙度的关系,得出表面粗糙度与显著影响因素之间的数学模型Y=-0.211964+0.000137344*s+0.000909151*v-4.55394E-07*s*v。可以看出,当走刀速度为200mm/min,砂轮转速为1700r/min时,涂层磨削后的表面质量最高。

[1] Wielage B,Wank A,Pokhmurska H,et al. Development and trends in HVOF spraying technology.Surface&Coating Technology,2006(201): 2032-2037.

[2] Murthy J K N,Rao D S,Venkataraman B. Effcet of grinding on the erosion behavior of a WC-Co-Cr coating deposited by HVOF and detonation gun spray processes. Wear,2001(249): 592-600.

[3] 易军,盛晓敏,郭力.超音速火焰喷涂WC 涂层超高速磨削试验研究.制造技术与机床,2012(6):49-52.

[4] 高峰,刘富荣,任先京.超音速火焰喷涂CrC-25%NiCr涂层的滑动摩擦磨损性能研究.有色金属,2008(12):98-101.