微晶玻璃亚表面损伤深度测量技术及控制试验研究

2015-05-31中航工业西安飞行自动控制研究所白满社张晋宽

中航工业西安飞行自动控制研究所 向 勇 任 杰 白满社 陈 勇 陈 静 张晋宽

微晶玻璃光学元件在国防军事技术领域的应用越来越广泛,不但对光学元件表面质量要求越来越高,其亚表面质量也越来越受到关注[1]。光学元件在磨削、研磨和抛光加工过程中,都会引入亚表面损伤,亚表面损伤包括缺陷层和变形层,缺陷层包括微裂纹、划痕、杂质等,变形层主要是裂纹尖端应力场产生的残余应力区,又被称为亚表面残余应力层[2]。缺陷层中的亚表面裂纹会降低光学零件的使用寿命、长期稳定性、成像质量、镀膜质量和抗激光损伤阈值[3-9]。而亚表面残余应力层中的拉应力,可能在后续的加工过程中引发裂纹。如何对微晶玻璃光学零件亚表面损伤进行准确检测及控制已成为光学加工领域的研究热点。

如何定量检测及表征在加工过程中产生的亚表面损伤分布及深度是控制亚表面损伤的前提。国内外的许多科研院所及高校对光学材料的亚表面损伤检测技术也开展了相关研究[10-15]。亚表面损伤的检测方法很多,可分为破坏性检测方法和非破坏性检测方法。破坏性检测方法主要有择优蚀刻法、截面显微法、恒定化学蚀刻速率法和磁流变抛光斑点技术[16]等,非破坏性检测方法主要有超声显微成像技术、散射扫描层析技术、X射线检测法和声发射检测法等。

目前,正在研究中的无损加工方法[17]主要有弹性发射加工(Elastic Emission Machining,EEM)、浮法抛光(Float Polishing)、磁流变抛(Magneto-Rheological Finishing,MRF)、离子束抛光(Ion Beam Figuring,IBF)等。其中,弹性发射加工和浮法抛光均是原子级的材料去除方式,从根本上抑制了缺陷的产生,但是其加工效率较低。磁流变抛光可以获得超低亚表面损伤的工件,但其成本较高。离子束抛光是原子量级去除,可实现无亚表面损伤加工,但是抛光效率较低。当前,国内光学元件的加工方式主要为传统游离磨料研磨、抛光加工,因而结合游离磨料的加工方式开发一种高效、低成本超低亚表面损伤加工技术依然有着重要意义。

本文对微晶玻璃光学元件经研磨、抛光加工后,采用磁流变斑点法和HF差动蚀刻法对加工试件亚表面损伤深度进行了测量与分析,在准确测量亚表面损伤深度的基础上提出一种复合加工工艺实现了微晶玻璃材料超低亚表面损伤超光滑表面加工。

1 研磨加工后亚表面损伤深度测量研究

1.1 试件制备

采用W14研磨颗粒对φ30×5mm的Zerodur微晶玻璃(弹性模量90GPa,努氏硬度6.2GPa,静态断裂韧性为0.9MPa·m1/2)平面反射镜进行研磨加工,研磨压力30kPa,研磨时间为3h,加工后用于测量研磨加工亚表面裂纹层与残余应力层的深度测量。

1.2 研磨加工亚表面裂纹层深度测量

磁流变抛光技术是基于剪切去除原理,所以磁流变斑点法在检测亚表面裂纹深度时不会促进已有裂纹的扩展,也不会引入附加的损伤,且测量面积大、抛光斑点倾角小、利于观测等优点,从而该方法的测量精度高。

采用国防科学技术大学研制的MRF2006磁流变抛光机床在研磨加工后的3个试件表面加工两个10μm深的斑点。然后将试件放入2%HF酸溶液腐蚀3分钟打开亚表面裂纹便于观察。使用KEYENCE公司的VK-9700K激光共聚焦(纵向分辨率为5nm)对打开的裂纹层进行观测和测量。在相同实验参数及实验步骤的情况下,对6个斑点的测量值取平均值作为该条件下研磨加工后的亚表面裂纹层深度。

从图1(a)可以看出,距离研磨表面0.5μm经腐蚀后表面主要是研磨加工中脆性断裂去除留下的贝壳状断裂面;从图1(b)可以看出,距离研磨表面2.3μm处,可以明显观察到打开的亚表面裂纹,断裂面则逐渐减少,亚表面裂纹逐渐增多;从图1(c)可以看出,距离研磨表面4.6μm处的亚表面裂纹密度达到最大值,还存在少量的断裂面;从图1(d)可以看出,距离研磨表面5.5μm时,亚表面裂纹随着深度的增加逐渐减少;从图1(f)可以看出,亚表面裂纹达到最大深度,图的右方不存在亚表面裂纹。通过激光共聚焦的测量,测得经过W14研磨后微晶玻璃亚表面裂纹最大深度为8.15μm。

图1 微晶玻璃研磨后亚表面裂纹激光共聚焦图(500x)Fig.1 Subsurface damage micrographs of glass-ceramic after lapping process(500x)

1.3 研磨加工亚表面残余应力层深度测量

研磨后的亚表面损伤除了亚表面裂纹,还存在残余应力层。研磨后的试件蚀刻速率依赖于蚀刻液与试件的接触面积以及试件表面的化学势,当试件浸入蚀刻液后,包含亚表面裂纹在内的表面与蚀刻液具有较大的接触面积和表面化学势,蚀刻速率较快。随着蚀刻过程的进行,接触面积和表面化学势减小,蚀刻速率相应的逐渐减小。亚表面裂纹层被蚀刻完后,蚀刻液进入裂纹尖端的残余应力区,该区域中处于应变状态的≡Si-O键被拉长,更易于与蚀刻液中的活性成分反应,导致蚀刻速率仍大于基体蚀刻速率。最后,到达基体部分时,化学蚀刻速率保持恒定,由于恒定蚀刻速率法容易受到环境因素的影响,因而本文采用差动蚀刻法测量研磨后残余应力层的深度。差动蚀刻法的基本思想是,通过分析环境因素对加工试件和基体试件的影响趋势,将相同实验条件下的加工试件和基体试件蚀刻速率进行差动处理,实现降低环境变化对测量精度影响的目的。

具体试验步骤如下:配制15%的HF酸蚀刻溶液,将研磨后的微晶玻璃试件和基体试件同时在超声环境下依次采用丙酮溶液、无水乙醇和超纯水清洗,清洗后将试件烘干,使用电子分析天平(精度达到±0.1mg)测量清洗后试件的初始质量。将装有HF酸蚀刻液的密封塑料盒放入恒温水浴中,水温恒定为20℃。将两组试件与液面垂直放置浸泡于HF酸溶液中,每次蚀刻时间为2.5min取出试件,在超声辅助下用酒精充分清洗试件,然后烘干、称重,再用激光共聚焦测量每次蚀刻后试件的表面粗糙度值。通过计算每次间隔时间试件损失的质量可得到对应该段时间的平均蚀刻速率,累计蚀刻时间为55min。

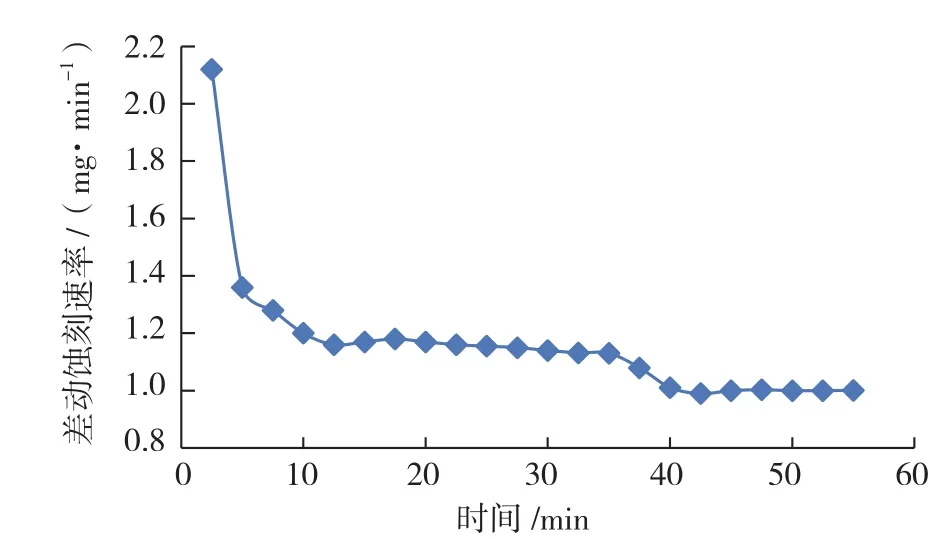

采用差动法对试验数据进行处理(加工试件蚀刻速率减对应时刻基体试件蚀刻速率),得到差动蚀刻速率曲线,结果如图2所示。从图2可看出经过差动处理的蚀刻速率曲线较为平滑,对环境因素的变化不敏感。从图中可看出蚀刻速率开始最大,然后逐渐减小,中间段有所波动,当蚀刻时间为42.5min时,蚀刻速率达到最小且基本保持恒定状态。从图3的差动蚀刻加速度曲线看出,当腐蚀时间为42.5min时,该时刻研磨试件差动刻蚀加速度与基体试件差动刻蚀加速度(-0.0036~0mg·min-2)在同一范围,可以判断刻蚀到达试件的基底部分。通过计算得出在42.5min时蚀刻的深度为10.16μm。实验结果得出亚表面损伤总的深度为10.16μm。残余应力层厚度等于总的亚表面损伤层深度减去裂纹层深度,得出残余应力层厚度为2.01μm.

图2 差动蚀刻速率曲线Fig.2 Curve of differential chemical etch rate

图3 差动蚀刻加速度曲线Fig.3 Curve of differential chemical etch acceleration

2 抛光加工亚表面损伤产生机理及深度测量

2.1 抛光加工亚表面损伤产生机理

在抛光加工中还会产生亚表面损伤。抛光过程是化学-机械过程,抛光液中的水分与玻璃表面发生水解反应,在玻璃表面形成硅酸凝胶薄膜(≡Si-OH),该硅酸凝胶薄膜即构成水解层。水解层将抛光过程中产生的塑性划痕和脆性划痕掩埋起来,抛光亚表面塑性划痕的产生可以用机械磨削理论解释。该理论认为抛光是研磨的继续,它们的本质是相同的,都是尖硬的磨料颗粒对玻璃表面进行微小切削作用的结果。由于抛光是用较细颗粒的抛光剂和较软的抛光膜,所以微小切削作用可以在分子大小范围内进行,在抛光表面产生塑性划痕并被水解层所覆盖,抛光后光滑表面腐蚀打开被水解层覆盖的塑形划痕如图4所示。

2.2 抛光加工亚表面损伤深度测量

研磨后产生的亚表面损伤通过腐蚀工艺完全去除后进行抛光加工,采用传统抛光方法进行抛光,抛光粉为氧化铈,抛光粉粒径为1μm,抛光压力3kPa,抛光转速为20r/min,抛光时间20h。抛光后的试件用于抛光亚表面损伤深度的测量。

图4 抛光产生的亚表面塑性划痕形貌Fig.4 Diagram of subsurface plastic scratch after polishing

采用腐蚀过程中台阶高度变化来测量抛光过程中产生的亚表面损伤深度测量,具体步骤如下:首先配制5%HF酸腐蚀液,将抛光后的试件与基体试件在超声辅助下用丙酮溶液、酒精清洗,烘干后在抛光试件与基体试件表面的一半用光刻胶覆盖,然后将装有HF酸蚀刻液的密封塑料盒放入恒温水浴中,水温恒定为20℃,将抛光试件及基体试件与液面垂直放置浸泡于HF酸溶液中,每次蚀刻时间为2.5min取出试件,在超声辅助下用酒精充分清洗试件,最后用激光共聚焦(VK-9700,日本Keyence,纵向分辨率为1nm)测量每次蚀刻后试件的表面台阶高度。通过计算每次间隔时间台阶高度变化量可得到对应该段时间的平均台阶高度变化速度,累计蚀刻时间为30min。

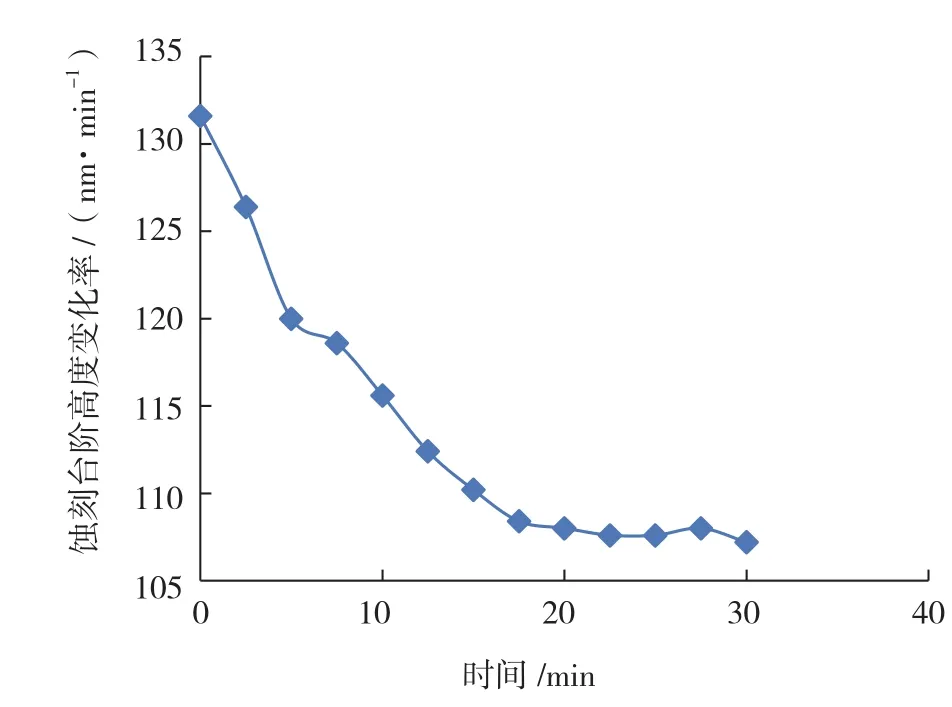

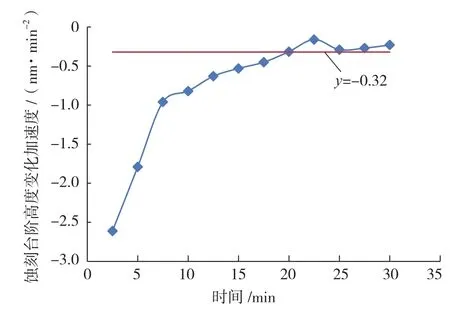

从图5看出,图6中蚀刻台阶高度变化率在20min以后,抛光试件与基体试件蚀刻台阶高度变化加速度(-0.32~0nm/min2)基本在同一范围变化,由此可判断出已到达基底,测得在前20min总腐蚀深度为2.443μm,则经粗抛光后产生的亚表面损伤深度为2.443μm。

3 复合加工工艺对亚表面损伤控制实验研究

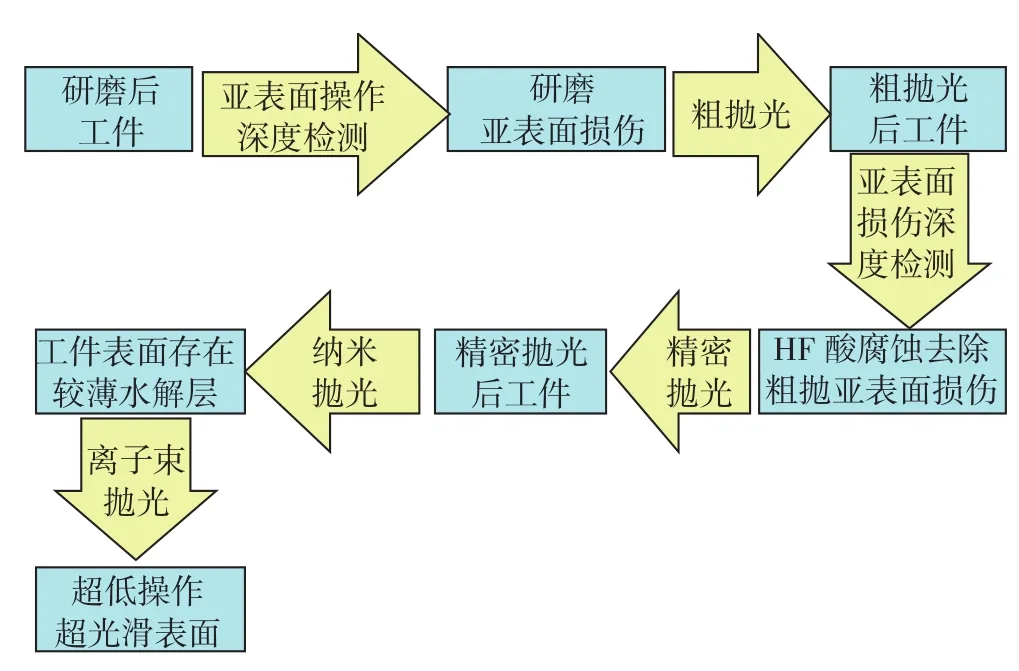

基于对研磨和抛光加工亚表面损伤准确检测与表征的基础上,提出一种超低亚表面损伤的复合加工工艺,复合加工工艺流程如图7所示。

3.1 腐蚀法去除研磨加工亚表面损伤

通过差动蚀刻法得出了经过W14研磨后微晶玻璃工件的亚表面损伤厚度为10.16μm,采用HF酸腐蚀法将研磨产生的亚表面损伤去除。配制30%HF酸腐蚀溶液,将研磨后的试件放入腐蚀液中,腐蚀厚度为11μm,以保证将研磨产生的亚表面损伤完全去除。

图5 蚀刻台阶高度变化率曲线Fig.5 Change curve of chemical etch step height rate

图6 蚀刻台阶高度变化加速度曲线Fig.6 Change curve of chemical etch rate step height acceleration

图7 复合加工工艺流程图Fig.7 Flow chart of combined technique

3.2 腐蚀法去除抛光加工亚表面损伤

将研磨产生的亚表面损伤通过腐蚀法完全去除后进行抛光加工,采用传统抛光方法进行粗抛光,抛光粉为粒径为1μm的氧化铈,抛光压力3kPa,抛光转速为20r/min,抛光时间10h。通过腐蚀台阶高度变化率测得粗抛光产生的亚表面损伤深度为2.443μm。对粗抛光加工后的试件采用腐蚀法将抛光产生的亚表面损伤去除,配制30%HF酸腐蚀溶液复,将抛光后的试件放入腐蚀液中,腐蚀厚度为3μm,以保证将抛光产生的亚表面损伤完全去除。

3.3 复合加工工艺与原工艺亚表面损伤对比

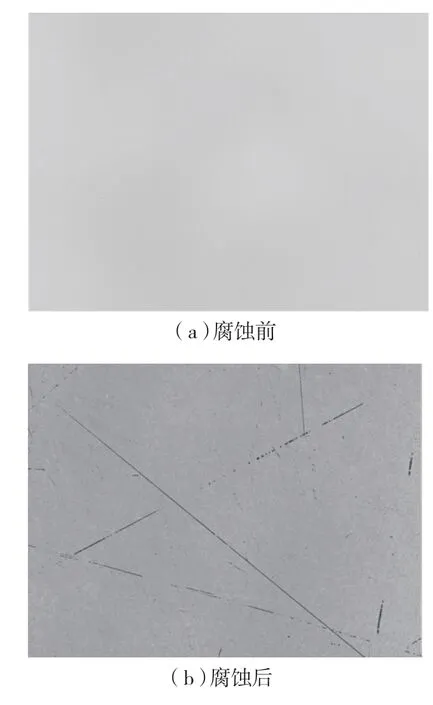

经研磨、粗抛光加工试件亚表面损伤得到准确的测量及腐蚀去除后,再继续半精密、精密抛光及纳米级抛光加工。采用腐蚀台阶高度变化率法测量复合工艺及传统工艺加工后微晶玻璃试件亚表面损伤深度,测得复合工艺加工的亚表面损伤深度为33nm,且只存在浅表流动层;而传统工艺加工的亚表面损伤深度为1.213μm。两种加工方法的亚表面形貌如图8所示,图8中(a)为未腐蚀的试件抛光表面,(b)为腐蚀打开的亚表面,从图中可以看出经过复合工艺加工试件亚表面已无划痕损伤,而传统工艺加工试件亚表面划痕损伤很明显。结果得出复合工艺可以实现超低亚表面损伤加工。

4 结论

本文针对微晶玻璃材料研磨和抛光加工过程中产生的亚表面损伤深度进行实验测量,在准确得到亚表面损伤深度信息后提出一种超低亚表面损伤复合加工工艺,并进行了实验验证,现得出如下结论:

(1)综合磁流变抛光斑点法和HF酸差动蚀刻速率法准确地测量了经过研磨加工后微晶玻璃试件的亚表面损伤裂纹层及残余应力层深度。

(2)采用蚀刻台阶高度变化率法有效地测量抛光过程产生的亚表面损伤深度。

(3)基于对微晶玻璃材料加工亚表面损伤准确表征的基础上,提出了一种超低亚表面损伤超光滑表面复合加工工艺,通过对比复合工艺与传统工艺加工试件的亚表面损伤情况,结果表明复合加工工艺对亚表面损伤抑制效果非常明显,实验表明了提出的复合加工工艺可以实现超低亚表面损伤超光滑表面加工。

[1] Camp D W,Kozlowski M R,Sheehan L M,et al. Subsurface damage and polishing compound affect the 355-nm laser damage threshold of fused silica surfaces. Proceedings of SPIE,1998,3244: 356- 364.

[2] Tian Ailing,Wang Chunhui,Jiang Zhuangde,et al. Study on key algorithm in scanning white-light interferometry. Proc. of SPIE,2008,7155:71552N1-71552N8.

[3] BUIJSM,HOUTENK K V. Three-body abrasion o f brittle materials as studied by lapping . Wear,1993(166):237-245.

[4] 刘德福,段吉安,钟掘. 光纤连接器端面研磨装置运动分析.光学精密工程,2006,14(2):159-166.

[5] FINE K R,GARBE R,GIP T,et al. Non-destructive,real time direct measurement of subsurface damage.SPIE,2005,5799: 105-110.

[6] Feit M D,Rubenchik A M. Influence of subsurface cracks on laser induced surface damage. Proceedings of SPIE,2004,5273: 264-272.

[7] Kamimura T,Akamatsu S,Yamamot o M,et al. Enhancement of surface damage resistance by removing a subsurface damage in fused silica.Proceedings of SPIE,2004,5273:244-249.

[8] Stolz C J,Menapace J A,Schaff ers K I,et al . Laser damage initiation and growth of antireflection coated S-FAP crystal surfaces prepared by pitch lap and magnetorheological finishing. Proceedings of SPIE,2005,5991: 449- 455.

[9] Mansurov G M,Mamedov R K,Sudarushkin A S,et al. Study of the nature of a polished quart z-glass surface by ellipsometric and SpectroscopicMethods. Optical Spectroscopy,1982,52(5) : 509- 513.

[10] 王卓,吴宇列,戴一帆,等.光学材料研磨亚表面损伤的快速检测及其影响规律.光学精密工程,2008,16(1):16-21.

[11] 石峰,戴一帆,彭小强,等. 磁流变抛光消除磨削亚表面损伤层新工艺.光学精密工程,2010,18(1):162-167.

[12] 李圣怡,王卓,吴宇列,等. 基于研磨加工参数的亚表面损伤预测理论和试验研究.机械工程学报,2009,45(2):192-198.

[13] SHEN J,LIU SH H,YI K,et al. Subsurface damage in optical substrates.Optik,2005,116(6):288-294.

[14] PAPEMORY S,SCHMID A W. Laser-introduced surface damage of optical materials: Absorption sources,initiation,growth,and mitigation.Laser-Induced Damage in Optical Materials. Bellingham,USA:SPIE,2008,7132:7132J1-7132J28.

[15] 张峰,余景池,张学军,等.磁流变抛光技术.光学精密工程,1999,7(5):1-8.

[16] RANDI J A,LAMBROPOULOS J C,JACOBS S D. Subsurface damage in some single crystalline optical materials. Applied tics,2005,44(12): 2241-2249.

[17] 高宏刚. 亚纳米级超光滑表面制造的关键技术研究[D]. 长春: 中国科学院长春光学精密机械研究所,1999.