穿孔等离子弧焊接工艺研究进展

2015-05-31山东大学材料连接技术研究所武传松赵晨昱贾传宝

山东大学材料连接技术研究所 武传松 赵晨昱 贾传宝

焊接是航空航天领域的关键制造工艺[1]。焊接技术直接关系到航空航天结构的服役性能与寿命。为了更好地开展空天探索开发任务,需要提高航空航天载具的性能。这就要求在载具的加工制造时选择低密度、高强度、对极端使用环境适应性强的材料。铝合金由于具有密度低、比强度高、成形性好、断裂韧度高、疲劳强度高、低温性能好、耐腐蚀且无磁性等优点,被广泛应用于航空航天领域[2]。由于铝合金具有热导率大、线膨胀系数大、表面极易产生氧化膜、固液相氢溶解度差别大等特点,焊接时易出现变形、气孔、裂纹等缺陷,难以获得高质量的焊缝。因此,突破焊接工艺的相关技术瓶颈对航空航天事业的向前推进有着重要的意义。随着航空航天事业的不断发展,各种新型铝合金材料的不断出现及应用,焊接技术也面临着新的挑战。

虽然搅拌摩擦焊接技术在铝合金结构的制造方面有很大的优势,但熔化焊接工艺仍具有不可替代性。因为铝合金的特殊物理性能,铝合金焊接时要求采用具有高能量密度、低热输入、高焊接速度的焊接工艺。电子束焊和激光焊具有上述特点,但是电子束焊需要在真空的环境中进行,激光焊时铝合金表面的反射率较大,能量利用率较低。另外,这两类焊接工艺用到的设备成本高,操作复杂,对焊接工件的装配精度要求高,适应性不够强。而穿孔等离子弧焊接具有成本低、操作方便和适应性强等特点,在航空航天铝合金结构的焊接方面,具有一定的应用潜力。

等离子弧焊接具有许多特殊的优点。等离子弧焊枪的特殊构造会对电弧施加机械压缩、热压缩和电磁压缩[3],由于拘束度的增加,等离子弧弧柱直径缩小、能量密度增加、温度升高(温度可达11000℃以上)[4-5]。由于喷嘴孔径的减小,等离子体的流速可达300~2000m/s,能量密度能够达到 109~1010W/m2。因此,穿孔等离子弧焊可以得到深宽比大、热影响区较窄的焊接接头[6-7]。按照焊接过程中是否形成穿透工件的小孔,可以将等离子弧焊接方法分为穿孔型等离子弧焊接和熔入型等离子弧焊接。图1为穿孔型等离子弧焊接,这种焊接方法可实现“单面焊双面成形”,所得焊缝横截面呈倒喇叭状,深宽比大,热影响区小。

图1 穿孔型等离子弧焊接原理

穿孔等离子弧焊的焊缝质量取决于多种因素,其中被焊母材的物理性能和焊接工艺参数尤为重要[8]。对焊缝质量起到决定性作用的焊接工艺参数有:喷嘴形状及尺寸、喷嘴到工件的距离、钨极内缩量、钨极尺寸与材质、焊接电流、焊接速度、离子气成分及流量、保护气成分及流量等。焊接工艺参数的选择需要兼顾熔池与小孔的稳定性。由于机械压缩、热压缩和电磁压缩作用以及钨极内缩于喷嘴,因而等离子弧具有较高的能量密度和电弧压力。由于弧柱中的粒子具有较大的速度和动量,因此可以将熔池前端熔融的金属液排开形成小孔。随着焊枪的移动,电弧冲击、加热熔化前壁母材,熔融金属液受到电弧力的挤压沿小孔侧壁流向后方,形成液态金属熔池,凝固后形成焊缝[9]。在焊接过程中,小孔的动态行为是决定焊缝成形质量及稳定性的关键[10]。随着焊接电源及焊枪结构的完善,焊接过程中可以获得稳定燃烧的焊接电弧。但是在稳定燃烧的焊接电弧作用下,小孔的稳定存在依然受到各方面因素影响,可以获得高质量焊缝的焊接工艺规范参数窗口依然很窄。针对这些问题,近几年来国内外的焊接科研人员开发出几种新型的穿孔等离子弧焊接工艺。本文介绍和评述这方面的进展情况。

小孔状态的检测

等离子弧焊接过程中,在恒定工艺参数情况下,小孔的形成一般经过3个阶段:(1)盲孔阶段。在熔池中形成孔洞,但未穿透整个工件。(2)不稳定穿孔。此阶段熔池中的孔洞转变为贯穿整个工件厚度的孔道。但由于小孔刚刚形成,此时的小孔很不稳定,可能在某个瞬时再次闭合。(3)准稳态穿孔。在这一阶段,穿透工件的小孔能够连续存在,并且小孔的尺寸也在很小的范围内波动,处于相对稳定的状态。

穿孔等离子弧焊时,小孔的形状尺寸主要由等离子流的直接冲击所决定,而不像激光焊或电子束焊那样,主要依靠母材金属气化的反冲作用力形成小孔。穿孔等离子弧焊接质量主要依赖于小孔的稳定性,而小孔的稳定性则是由熔池中的热-力耦合所决定的。在熔池与小孔动态耦合在一起的穿孔等离子弧焊过程中,熔池内热量的传递和金属液体的流动等物理现象十分复杂。

在穿孔等离子弧焊接过程中,小孔、熔池与电弧之间的相互作用对稳定焊接过程获得优质焊缝来说是至关重要的。为获得高质量、无缺陷的焊缝,小孔状态检测就成为很重要的一个环节。科研人员为检测穿孔等离子弧焊接过程中小孔的状态,开发出多种检测方法。

1 尾焰电压检测法

等离子弧焊接过程中,穿透小孔形成以后,等离子尾焰便会在工件背面的小孔出口处出现。如果在工件下方放置一个与工件绝缘的金属棒作为探测棒,当等离子弧尾焰接触到探测棒时,就会在工件与探测棒之间感应出电压信号。如果焊接过程中小孔闭合或消失,则工件和探测棒之间的等离子尾焰便会消失,在工件与探测棒之间就没有相应的电信号。因此,根据探测到的尾焰电压信号可以判断小孔是否存在及小孔的尺寸变化[11-14]。试验研究表明,随着焊接电流的增加,等离子弧的热量及冲击力均会有所提高,小孔的孔道尺寸也相应增加;透出的尾焰较强,尾焰电压也会升高。但是,检测等离子尾焰电压的方法是一种间接的检测方法,不能直观地展示小孔形状与尺寸的动态变化行为。

2 声信号检测法

不同焊接工艺条件下,等离子弧会对工件产生熔入、穿孔和烧穿等不同作用。电弧与熔池相互作用的不同状态下,会产生不同的声音信号。通过麦克风对焊接时的声音信号进行检测分析,可以将这3种状态区分开来[15]。但是,这种检测方法可靠性不高,因为麦克风不仅可以采集到电弧-熔池相互作用发出的声音,也会采集到周围环境的噪音,这会对信号处理造成干扰。

3 激光频闪视觉检测法

采用激光频闪视觉检测方法,可以直接检测到小孔的形貌尺寸[16]。在工件的背面采用激光频闪装置来消除尾焰弧光的干扰,同步使用高速摄像机拍摄背面熔池与小孔的形貌。激光频闪视觉检测系统较为复杂,装置体积较大,成本较高。

4 低成本CCD视觉检测法

目前穿孔等离子弧焊的小孔检测方法中,低成本CCD视觉检测具有较大应用潜力。从工件背面采用AM1101A型CCD相机拍摄背面小孔,通过窄带滤光片(中心波长665nm,带宽40nm,透光率85%)和中性滤光片滤光后,可以获得清晰的背面小孔图像[17-18]。由于等离子弧焊枪体积较大,从正面观测视角很小,采集不到完整的小孔入口。为获取小孔及熔池的完整形貌,将CCD相机置于工件背面,采集背面小孔出口的图像。经过图像标定和图像处理后,可获得小孔的形状尺寸等信息。

采用单一CCD可以同时采集背面熔池与小孔的图像。Zhang等在不同时间测得小孔与熔池检测结果,这个焊接试验所用的焊接工艺参数为:焊接电流170A,焊接速度120mm/min,等离子气流量2.9L/min,被焊工件为8mm厚304不锈钢板材。焊接过程开始后,经历了以下6个阶段:(1)未穿孔(盲孔)阶段(6.03s之前);(2)不稳定穿孔(6.03~7.7s);(3)小孔长大阶段(7.73~8.20s);(4)熔池长大阶段(8.30~10.23s);(5)准稳态穿孔阶段(10.27~18.9s);(6)小孔闭合、熔池凝固阶段(18.9s之后)[19]。在第一阶段,未形成穿透孔,背面无法拍摄到小孔图像,此时的小孔尺寸为零。小孔刚出现时,会在某些瞬间闭合,不能够稳定保持。到达准稳态后,小孔能够稳定保持,并且维持在一定宽度(宽度值在很小的范围内波动)。整个焊接过程中,小孔的宽度方向比长度方向略大。

穿孔等离子弧焊接过程的控制

检测小孔的状态的目的是对穿孔等离子弧焊接过程进行控制,以获得高质量的焊接过程和焊接质量。

1 电流波形控制

穿孔等离子弧焊接过程中,电流过小会导致穿孔无法形成,电流过大又会导致烧穿。针对这一问题肯塔基大学的Zhang等提出了准穿孔状态[20]。依据尾焰电压来判断穿孔是否形成,穿孔未形成时焊接电流维持在峰值,当穿孔形成后焊接电流降至基值状态。这样,既能保证工件焊透又避免熔池烧穿塌陷。

针对全位置焊接的成形问题,有人提出了双脉冲控制方法[21]。其中,两个不同的脉冲峰值分别对应穿孔模式和熔入模式,穿孔模式对应较高的峰值电流,熔入模式对应较低的峰值电流。根据焊接位置需要调整各峰值的维持时间,在全位置焊接时可获得良好的焊缝成形。

2 基于视觉传感的控制

在变极性等离子弧焊接过程中,采集正面熔池的图像和信息,提取特征信息后,建立神经网络,描述熔池尺寸与焊接参数的关系,对焊接过程进行控制[22-23]。

3 基于电信号的控制

肯塔基大学Zhang等通过检测电弧反翘角度,来表征小孔状态,控制焊接过程[24]。山东大学Jia等通过检测等离子弧的尾焰电压,间接反映小孔状态,通过改变电流波形,对等离子弧焊接过程实施控制[13]。Saad等通过检测变极性等离子弧焊接的声音信号,来区分小孔的不同状态,实现对焊接过程的控制[15]。

穿孔等离子弧焊接工艺的新发展

1 变极性等离子弧焊

航空航天领域多使用铝合金材料,而铝合金最大的特点是在大气环境中极易形成表面氧化膜。而变极性等离子弧焊接是一种将等离子弧焊接技术与变极性电源技术结合在一起的焊接方法,成功解决了等离子弧焊接应用于铝合金焊接时所面临的阴极清理和钨极烧损之间的矛盾。1978年,美国Marshall Space Flight Center和Hobart Brothers公司合作研发出变极性等离子弧焊设备,应用于运载火箭和航天飞机的燃料储箱焊接[10,25]。变极性等离子弧焊接所得焊缝质量高、几乎无缺陷,被美国宇航局评价为无缺陷焊接方法[26-27]。变极性等离子弧焊因为可以在中等厚度铝合金板材焊接时形成穿孔,无需开坡口,无间隙、填充金属少,单位时间的热输入量明显降低。因此其焊接内应力小,几乎无变形,接头比强度高。变极性等离子弧焊接解决了高强度铝合金焊接时常见的热裂纹和晶间液化裂纹等问题[28]。

变极性等离子弧焊接是一种不对称方波交流等离子弧焊。由于铝合金表面存在致密氧化膜,需要采用非熔化钨极做阳极,阴极斑点在工件表面扫动,去除工件表面的氧化膜。变极性等离子弧焊的电源是在变极性钨极氩弧焊的基础上发展而来[6],焊接电流采用方波交流,通过调整电流峰值和导通时间,可以降低钨极烧损,增加焊接熔深[29]。为实现方波交流电,可使用双电源逆变式、单电源双逆变式、双电源双通道式电路结构。

由于航天装备朝着大型化方向发展,并且使用环境极端,昼夜温差极大,对焊缝的可靠性要求很高,加工时对焊接装备的要求也很苛刻。需要在大型筒体上完成纵缝和直缝的变极性等离子弧自动焊接,同时焊缝质量需要达到航天工程Ⅰ级焊缝标准[30]。这就对焊接过程中的控制精度有着更高的技术要求,必须要有足够高的静态、动态稳定性和抗高频干扰的能力。同样对变极性等离子弧焊接的电源系统也有着更高的要求,可靠性更好、响应速度更快,抗干扰能力更强。北京工业大学陈树君团队解决了变极性等离子弧焊接电源关键技术难题,打破发达国家对变极性等离子弧电源技术垄断和封锁,开发了变极性等离子弧焊接电源并成功应用于航天飞行器的制造。他们所研制的铝合金变极性等离子弧焊接电源包括整流稳压单元、控制单元、逆变单元、变极性单元和维弧单元,电源组成如图2所示[31]。该电源实现了模块化,便于升级、维护和维修,可靠性高,人机交互好,达到国外同类产品的水平。

变极性等离子弧焊工作时,电流极性交替变换,过零时间短,电流上升速度大。当电流为负半波时,铝合金工件作阴极,但铝不易发射电子,因此需要较高的再引燃电压。一般在钨极和喷嘴之间设置维持弧便于主弧正、负半波的引燃。在实际操作中发现,等离子弧反极性期间,由于电弧发散和电位梯度高等原因,极易发生主弧、维持弧相互干涉,即“双弧现象”。一旦形成双弧,电弧发散,等离子弧力和电弧电压幅值大幅下跌,波动剧烈从而导致电弧及其压缩效应的不稳定[32]。

图2 模块化变极性等离子弧焊接电源

针对“双弧”问题,郑兵等采用双通道变极性等离子弧焊接可有效消除主弧、维持弧之间干涉现象。负半波时,通过将做阳极的铜喷嘴加工成特定的形状,从而限制阳极斑点的活动范围,降低钨极烧损,提高电弧的稳定性[33]。韩永全等则采用改进电源结构;缩短反极性时间及电流幅值;合理匹配焊接电流与离子气流量;选择合适的喷嘴孔径和钨极内缩量等方法,消除双弧干扰[32],同时有效保证了焊枪喷嘴及钨极的使用寿命。

变极性等离子弧焊接施焊时一般选择立焊和横焊。由于铝合金液粘度小、流动性强,熔池形成穿孔以后,穿孔熔池的稳定性较差。而变极性等离子弧穿孔立焊焊接时,焊枪垂直立向由下往上运动,形成贯穿工件的小孔,随着焊枪的向上行走,小孔向上移动,熔融的铝合金沿着小孔侧壁向下流动冷却后凝固成焊缝。铝合金液通过小孔侧壁向下流动的过程中,熔池厚度很薄,利于氢气逸出,从而使焊缝中出现氢气孔的概率极低,所得焊缝质量优异。同时,下方焊缝的凝固能支撑上方穿孔熔池的稳定保持。立焊时母材无需背面强制成形,可以实现单面焊双面成形,所得焊缝气孔率极低、密封性好、精度高,是航天领域大型薄壁密封舱体的首选焊接工艺。

但是立焊位置对工装及控制精度要求过高,难以对大型结构件施焊。变极性等离子弧穿孔横焊工艺较立焊而言,对工装的要求大幅降低,同时穿孔熔池作用机制不变,熔池中氢气容易逸出。但由于重力的作用,穿孔熔池传热和温宽会发生偏离现象。陈树君等通过对焊枪姿态进行调整,在不改变焊接工艺参数的前提下,对温宽偏离度进行校正,减轻重力在焊接过程中对焊缝成形的不利影响,在横焊位置上获得良好的焊缝成形[34]。

在变极性等离子弧焊的基础上韩永全等开发了脉冲变极性等离子弧焊、交直流混合变极性等离子弧焊,满足了不同厚度的铝合金材料的焊接,平衡了铝合金氧化膜清理和钨极烧损的矛盾,也保证了穿孔熔池的稳定性,提高了焊缝质量[35-36]。

2 柔性穿孔等离子弧焊

哈工大杨春利等设计了三孔型的喷嘴,通过喷嘴上3个孔的尺寸和位置,可以在保证电弧能量集中程度的基础上有效降低电弧压力[37]。

与常规等离子弧焊相比,柔性电弧压力显著降低、电弧能量集中度较高,热力耦合柔和,能促进穿孔熔池的稳定建立,可提高小孔的稳定性。柔性电弧在焊接方向与其垂直方向压缩程度不同,形成椭圆形的电弧能量分布。柔性电弧在喷嘴处宽度稍大,工件表面宽度稍小,弧柱区长度大、宽度小[38]。这说明离子气和水冷喷嘴对电弧的拘束作用下降,电弧对工件的冲击作用更加柔和。

柔性等离子弧对熔池的冲击较小,小孔周围的熔融金属液较厚,背面小孔直径相对较小。柔性等离子弧焊形成的熔池正面呈椭圆形,剖面成锥形,小孔壁面倾斜较为平缓。由于特殊的喷嘴设计,柔性电弧在焊接方向和垂直于焊接方向上的分布不均匀,因此正面熔池呈椭圆形分布,使得焊缝宽度减小,利于横焊位置上保持小孔的稳定性。由于柔性电弧冲击力小,电弧能量和压力在工件厚度方向上衰减较大,从而导致背面小孔明显小于常规等离子弧焊,能有效促进熔化金属搭桥连接[38]。

柔性等离子弧焊相较于常规等离子弧焊可以获得更稳定的焊接过程和穿孔状态,横焊位置所得焊缝质量也有显著改善,适合应用于大体积结构件的焊接。

3 受控脉冲穿孔等离子弧焊

在穿孔等离子弧焊过程中,是否能够形成小孔,小孔形成后是否处于稳定状态,将直接影响到焊缝成形的稳定性和焊缝质量。由于小孔对焊接工艺参数的变化十分敏感,常规的穿孔等离子弧焊中小孔状态不稳定,这大大制约了其在工业生产中的应用[39]。

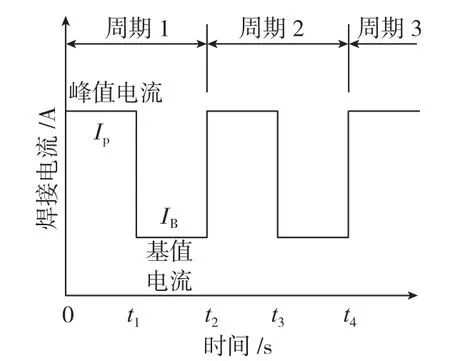

常规等离子弧焊因为小孔状态易受其他因素影响,焊接工艺参数可选范围窄。薄板焊接时,采用“一脉一孔”的脉冲电流控制,能够在保证稳定穿孔的前提下降低热输入[40]。焊接过程中未穿孔时,焊接电流处于峰值状态。小孔形成后焊接电流降至基值状态,随后小孔闭合,避免熔池下塌烧穿。其焊接电流波形如图3所示。

为拓宽受控脉冲穿孔等离子弧焊的应用范围,山东大学课题组通过检测等离子尾焰电压信号来确定小孔状态,依据小孔状态通过闭环控制对电流波形作出相应调整[41]。受控脉冲穿孔等离子弧焊的电流波形与小孔信号的对应关系如图4所示[41]。

图3 脉冲穿孔等离子弧焊电流波形

图4 受控脉冲电流及穿孔信号

相对于方波脉冲波形,在焊接电流脉冲后沿增加了2个下降斜率(K1、K2),通过控制这 2 个下降斜率和下降时间的大小,可以更加灵活地控制热输入和小孔的开闭。在焊接电流波形变化的一个完整的脉冲周期内,当焊接电流在峰值持续一段时间后,小孔在t2时刻形成,则从t2时刻将焊接电流以一定的斜率降低,此时小孔由于热惯性作用会继续长大[42];到t3时刻时,增大焊接电流降低的斜率,降低热输入;在t3~t4这段时间内,小孔尺寸下降,直至闭合;t4~t5这段时间小孔处于闭合状态,t5~t6是基值电流作用时间,用以维持焊接过程的进行,随后新的一个周期开始。采用这样的电流波形控制,焊接过程中小孔的开闭过渡平稳,测得尾焰电压信号呈倒U形,如图5所示[42]。工件能够完全熔透且相邻脉冲形成的熔池可以良好搭接,可得到良好的焊缝成形。

为保证焊接过程的稳定性,需要对其进行闭环控制。以小孔的平均尺寸作为被控量,将表征小孔尺寸的尾焰电压作为系统的控制目标,使其维持在平均尾焰电压附近,来保证恒定的小孔尺寸和熔透情况,以确保焊接过程稳定进行。

山东大学课题组等通过采集背面熔池小孔的图像,提取特征信息,确定小孔中心偏移量。设计了基于视觉传感检测的受控脉冲穿孔等离子弧焊接系统[43],该系统以背面小孔中心偏移量作为小孔状态的被控量,以脉冲后沿电流的下降时长为控制量,采用专门的预测算法。根据背面小孔中心偏移量预测小孔的热量状态,通过调节峰值电流的导通时长,进而稳定控制小孔的开闭过程,可获取优质焊接接头。

结束语

穿孔等离子弧焊接是一种具有高能量密度的焊接方法,具有适应性强、对接头装配精度要求低、操作简便等优点,属于低成本高效焊接工艺。穿孔等离子弧焊会在熔池中形成贯穿工件的小孔,小孔与熔池通过复杂的热-力关系耦合在一起,相互作用。小孔的状态对焊接过程及焊缝质量有重要影响,因此对小孔状态的检测与控制就成为关键环节。针对不同材料、不同要求的焊接,科研人员开发出变极性等离子弧焊、柔性穿孔等离子弧焊及受控脉冲穿孔等离子弧焊等新型穿孔等离子焊接工艺,这些新型工艺在航空航天装备制造领域具有其他焊接工艺所不具备的独特优势,有很大应用潜力和前景。

图5 受控脉冲穿孔等离子弧焊尾焰电压波形

[1] 王亚军, 卢志军. 焊接技术在航空航天工业中的应用和发展建议. 航空制造技术 , 2008(16): 26-31.

[2] 张文毓. 铝合金焊接技术研究进展.轻金属 , 2010(4): 53-56.

[3] WU C S. Welding thermal processes and weld pool behaviors. Boca Raton: CRC Press/Taylor & Francis Group, 2010.

[4] METCALFE J, QUIGLEY M. Heat transfer in plasma-arc welding. Welding Journal,1975, 54(3): 99-103.

[5] LANCASTER J F. The physics of welding. Physics in Technology, 1984, 15(2): 73.

[6] CRAIG E. Plasma arc process — A review. Welding Journal. 1988,67(2):19-25.

[7] TOMSIC M, BARHORST S. Keyhole plasma arc welding of aluminum with variable polarity power. Welding Journal, 1984, 63(2): 25-32.

[8] METCALFE J, QUIGLEY M. Keyhole stability in plasma arc welding. Welding Journal,1975, 54(11): 401-404.

[9] 陈裕川. 等离子弧焊技术的新发展(一 ). 现代焊接 , 2008(8): 5-10.

[10] NUNES A. Variable polarity plasma arc welding on the space shuttle external tank.Welding Journal, 1984, 63(4): 27-35.

[11] STEFFENS H, KAYSER H.Automatic control for plasma arc welding.Welding Journal, 1972, 51(6): 408-418.

[12] ZHANG S, ZHANG Y. Efflux plasma charge-based sensing and control of joint penetration during keyhole plasma arc welding.Welding Journal, 2001, 80(7): 157-162.

[13] JIA C B, WU C S, ZHANG Y M.Sensing controlled pulse key-holing condition in plasma arc welding. Transactions of Nonferrous Metals Society of China, 2009, 19(2): 341-346.

[14] WU C, JIA C, CHEN M. A control system for keyhole plasma arc welding of stainless steel plates with medium thickness. Welding Journal, 2010, 89(11): 225-231.

[15] SAAD E, WANG H, KOVACEVIC R. Classification of molten pool modes in variable polarity plasma arc welding based on acoustic signature. Journal of Materials Processing Technology, 2006, 174(1): 127-136.

[16] ZHANG, Y M, ZHANG S B.Observation of the keyhole during plasma arc welding. Welding Journal. 1999,78(2):53S-28.

[17] LIU Z, WU C S, GAO J. Visionbased observation of keyhole geometry in plasma arc welding. International Journal of Thermal Sciences, 2013, 63: 38-45.

[18] LIU Z, WU C, CHEN M. Visualizing the influence of the process parameters on the keyhole dimensions in plasma arc welding.Measurement Science and Technology, 2012,23(10): 105603.

[19] ZHANG G, WU C S, LIU X. Single vision system for simultaneous observation of keyhole and weld pool in plasma arc welding.Journal of Materials Processing Technology, 2015,215: 71-78.

[20] ZHANG YM, LIU Y. Modeling and control of quasi-keyhole arc welding process.Control Engineering Practice, 2003, 11(12):1401-1411.

[21] LI X, SHAO Z, ZHANG Y. Double stage plasma arc pipe welding process. Welding.Journal, 2012, 91: 346-353.

[22] ZHENG B, WANG H J, WANG QI,et al. Control for weld penetration in VPPAW of aluminum alloys using the front weld pool image signal. Welding Journal, 2000,79: 363-371.

[23] WANG H, KOVACEVIC R. Online monitoring of the keyhole welding pool in variable polarity plasma arc welding. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2002,216(9): 1265-1276.

[24] ZHANG Y, MA Y. Stochastic modelling of plasma reflection during keyhole arc welding. Measurement Science and Technology,2001, 12(11): 1964-1975.

[25] BOSWORTH T J, MILLER C M,GRIFFEE C C. Welding the space station common module prototype. Space Congress Proceedings. 1988:5-41.

[26] 陈树君.变极性等离子弧穿孔立焊工艺及装备.金属加工(热加工),2013(S2):89-90.

[27] 唐介正. 美国航天飞机铝合金外贮箱的制造技术. 航天工艺, 1989(2): 6-14.

[28] 满伯倩, 张铁. 变极性等离子弧焊设备及其铝合金焊接工艺研究. 上海航天,2006, 23(2): 61-64.

[29] WU C, WANG L, REN W, et al.Plasma arc welding: Process, sensing, control and modeling. Journal of Manufacturing Processes,2014, 16(1): 74-85.

[30] 钟亦. 为“天宫一号”目标飞行器穿衣的“缝纫机”—“焊研科技”与北京工业大学成功合作的典范之作. 现代焊接,2012(8): 1-2.

[31] 韩永全, 吕耀辉, 陈树君,等. 铝合金变极性等离子焊接电源的模块化设计.电焊机 , 2005(8): 54-56.

[32] 韩永全, 许萍, 杜茂华,等. 变极性等离子双弧及其控制. 机械工程学报,2011, 47(4): 42-45.

[33] 郑兵, 王其隆. 方波交流等离子弧立焊主维弧干涉原因及解决措施. 焊接学报,1995, 16(1): 1-8.

[34] 陈树君, 蒋凡, 张俊林,等. 铝合金变极性等离子弧穿孔横焊焊缝成形规律分析 . 焊接学报 , 2013,34(4): 1-6,113.

[35] 韩永全, 洪海涛, 郭龙,等. 交直流混合VPPA特性及铝合金立焊工艺. 焊接学报 , 2013,34(9): 59-62,116.

[36] 春兰, 韩永全, 陈芙蓉,等. 脉冲VPPA 焊接信号采集分析系统的设计与应用.焊接 , 2015(4): 36-40.

[37] ZHANG Q L, YANG C L, LIN S B,et al. Soft variable polarity plasma arc horizontal welding technology and weld asymmetry. Science and Technology of Welding and Joining, 2015,20(4): 297-306.

[38] ZHANG Q L, FAN C L, LIN S B, et al. Novel soft variable polarity plasma arc and its influence on keyhole in horizontal welding of aluminium alloys. Science and Technology of Welding and Joining, 2014, 19(6): 493-499.

[39] DONG C, WU L, SHAO Y. The history and state-of-the-art of keyhole mode plasma arc welding. China Mechanical Engineering, 2000, 11(5): 577-581.

[40] 张传臣, 陈芙蓉. 厚板高强铝合金焊接发展现状及展望. 电焊机, 2007, 37(7):6-11.

[41] 贾传宝, 武传松, 刘祖明. 脉冲后沿斜率可调的受控穿孔 PAW 系统. 机械工程学报 , 2010, 46(18): 91-95.

[42] 贾传宝, 武传松, 高进强. 受控脉冲穿孔等离子弧焊小孔热滞后效应的研究.金属学报 , 2010, 46(8): 991-996.

[43] 武传松, 刘祖明, 陈姬. 受控脉冲穿孔等离子弧焊接小孔动态行为的检测. 机械工程学报 , 2013, 49(18): 114-118.