一次风压优化运行的节能效果分析

2015-05-30曹建锋

摘 要:针对600MW机组原有一次风压运行逻辑下存在磨煤机冷、热风门动作互相干扰严重、磨煤机运行工况不稳定、电耗不可控等问题,修改了一次风压控制逻辑,由锅炉主控改为跟踪运行磨煤机最大煤量,降低了一次风压,增加了磨煤机热风门开度。对比分析了机组一次风压控制逻辑修改前、后各参数的变化情况,在同等燃煤量下,减小了一次风机出力,降低了磨煤机热风挡板的节流损失,达到了降低厂用电、节约能源的目的。

关键词:锅炉主控;给煤量;节流损失;节能

1 概述

内蒙古岱海发电有限责任公司二期工程#3、#4机组为2×600MW亚临界控制循环汽包炉,燃烧系统为正压直吹式制粉系统四角切圆布置。各配有上海鼓风机厂有限公司生产的两台100%容量PAF19-14-2型动叶可调轴流式一次風机,6台北京电力设备总厂生产的型号为ZGM123G的中速磨煤机。

原有控制逻辑中一次风压由一次风机动叶进行调整,根据锅炉主控指令经函数计算而来,一次风压相对较高,磨煤机热风跳门开度较小(40%-60%),节流损失较大。

通过修改一次风压控制逻辑,降低现有一次风压母管设定值,增大磨煤机热风门开度,减少节流损失进行着手进行分析,有一定节能潜力可以挖掘。

2 改造方案

2.1 修改一次风压控制逻辑

修改一次风压控制逻辑,由锅炉主控改为跟踪运行磨煤机最大煤量,如图1所示。

2.2 降低一次风压,增加磨煤机热风门开度

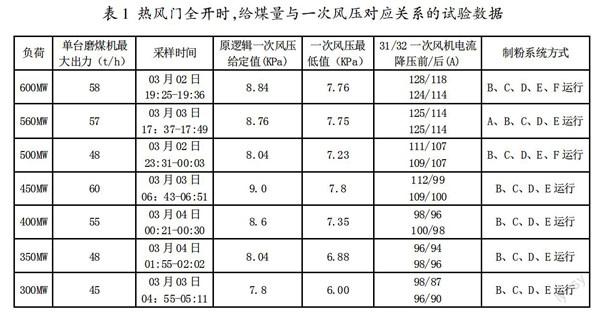

针对磨煤机热风门的节流损失,做了在不同负荷下降低一次风母管风压使磨煤机热风调节门尽可能全开试验,以期得到不同煤量下对应一次风压最优化定值,如表1所示。

经过以上试验,确定了一次风压与煤量的对应关系即为:当给煤量为20(t/h)时,一次风母管压力为5.9(KPa);当给煤量为40(t/h)时,一次风母管压力为7.0(KPa);当给煤量为50(t/h)时,一次风母管压力为7.6(KPa);当给煤量为60(t/h)时,一次风母管压力为8.0(KPa);当给煤量为70(t/h)时,一次风母管压力为9.0(KPa);当给煤量为80(t/h)时,一次风母管压力为9.9(KPa)。可见,既降低了一次风压,又增加了磨煤机热风门开度,减少了节流损失,同时能保证了干燥与输送煤粉的功能。

3 一次风机逻辑优化后经济性分析

通过以上典型工况下磨煤机热风门全开试验,可以分析得知同等负荷下,一次风机在磨煤机热风门全开前后,电流下降值5-10A,而一次风机电机功率因数为0.916,所以两台一次风机每小时节约电量约为

6000?鄢5?鄢0.916=27.480KWH-6000?鄢10?鄢0.916=54.960KWH

按照机组负荷率75%计算,每天可以降低厂用电率为

27.480/600000?鄢75%=0.006%-54.960/600000?鄢75%=0.012%。

自2014.03.01开始试行一次风机降压运行以来,磨煤机运行时热风调门开度多数维持在70%以上,节流损失明显降低,从每天的机组生产指标日报上可以看出,一次风机电耗从之前的0.39-0.40降至0.37-0.38,节能经济效益显著。

4 一次风机逻辑优化后安全性分析

控制逻辑优化后,虽然节能效果显著,但因一次风机调节响应速率变快,可能会带来两台一次风机调节不同步、电流出现偏差现象,严重时可能会引发一次风机喘振等问题。

(1)一次风机降压运行后,磨煤机热风调门接近全开,基本失去调节能力,要求运行人员加强对磨煤机运行状态的监视,发现堵煤迹象及时作出调整。(2)一次风机降压运行后,一次风机风压下降,运行工况点下移,有利于风机的正常以及事故工况下的安全运行。(3)一次风机降压运行后,一次风速降低,对于炉膛内尤其是燃烧器喷口的结焦状况可能加剧,须加强监视。

5 结束语

针对600MW机组原有一次风压运行逻辑下存在磨煤机冷、热风门动作互相干扰严重、磨煤机运行工况不稳定、电耗不可控等问题,修改了一次风压控制逻辑,由锅炉主控改为跟踪运行磨煤机最大煤量,降低了一次风压,增加了磨煤机热风门开度。对比分析了机组一次风压控制逻辑修改前、后各参数的变化情况,在同等燃煤量下,减小了一次风机出力,降低了磨煤机热风挡板的节流损失,达到了降低厂用电、节约能源的目的。一次风机控制逻辑优化后,机组节能效果明显,但运行中仍需注意一次风机的电流偏差、制粉系统堵煤等问题,以进一步提高机组的安全性与经济性。

参考文献

[1]内蒙古岱海发电有限责任公司.一次风压优化运行技术措施[Z].

作者简介:曹建锋,工程硕士,工程师,内蒙古岱海发电有限责任公司从事运行工作。