时间驱动作业成本法在传统制造业中的应用

2015-05-30王薪龙王璐

王薪龙 王璐

[摘 要]文章通过关注传统成本分配方法、作业成本法和时间驱动作业成本法三种不同的方法求得产品单位成本的流程与结果,并将之进行比较分析,得出时间驱动作业成本法的优异性以及实施该方法时需要注意的问题。

[关键词]传统成本分配方法;作业成本法;时间驱动作业成本法;分析比较

[DOI]10.13939/j.cnki.zgsc.2015.45.115

1 引 言

当前,传统制造业的发展已经进入到了一个瓶颈阶段,成本领先战略成为大多数传统制造业企业获取竞争优势的首选战略,因此如何正确地评估、管理企业的产品成本至关重要。目前比较流行的成本分配方法包括传统成本分配方法、作业成本法和时间驱动作业成本法。这三种方法的区别主要在于对间接费用的分配方式。对于传统制造业企业而言,制造费用等间接费用占据了产品成本相当程度的比例,因此能否合理地分配制造费用是评估产品成本的关键所在。

2 流程分析

作业成本法的基本原理是“作业消耗资源,产品消耗作业”,它将各种间接费用和其他资源先归集到作业,然后根据产品消耗作业的多少分配间接费用[1]。时间驱动作业成本法以作业成本法的基本原理为基础建立并完善。管理人员只需要估算部门产能成本率和产能使用量这两个参数。

通过对具体案例的分析比较,展示不同成本分配方法对制造费用的分配流程以及归结出的产品成本差异,揭示对于传统制造业企业而言,采用时间驱动作业成本法的优越性和必要性。

案例:A企业生产甲、乙两种产品,其中每个月生产甲产品500件,分2批生产;生产乙产品200件,分3批生产。甲产品的直接材料成本是20元/件,直接人工成本是20元/件;乙产品的直接材料成本是50元/件,直接人工成本是40元/件,A公司对于直接人工的工资费用是20元/小时。A公司每个月的制造费用为60000元,机器生产工时为甲产品2小时/件,乙产品5小时/件。其中生产准备费用为7800元,机器加工费用为33000元。此外,还需要对产品进行质量检查,共需花费19200元,其中甲产品每个月需检测4次,乙产品每个月需检测8次。A企业共有17名员工,每名员工每月工作22天,每天工作8小时。

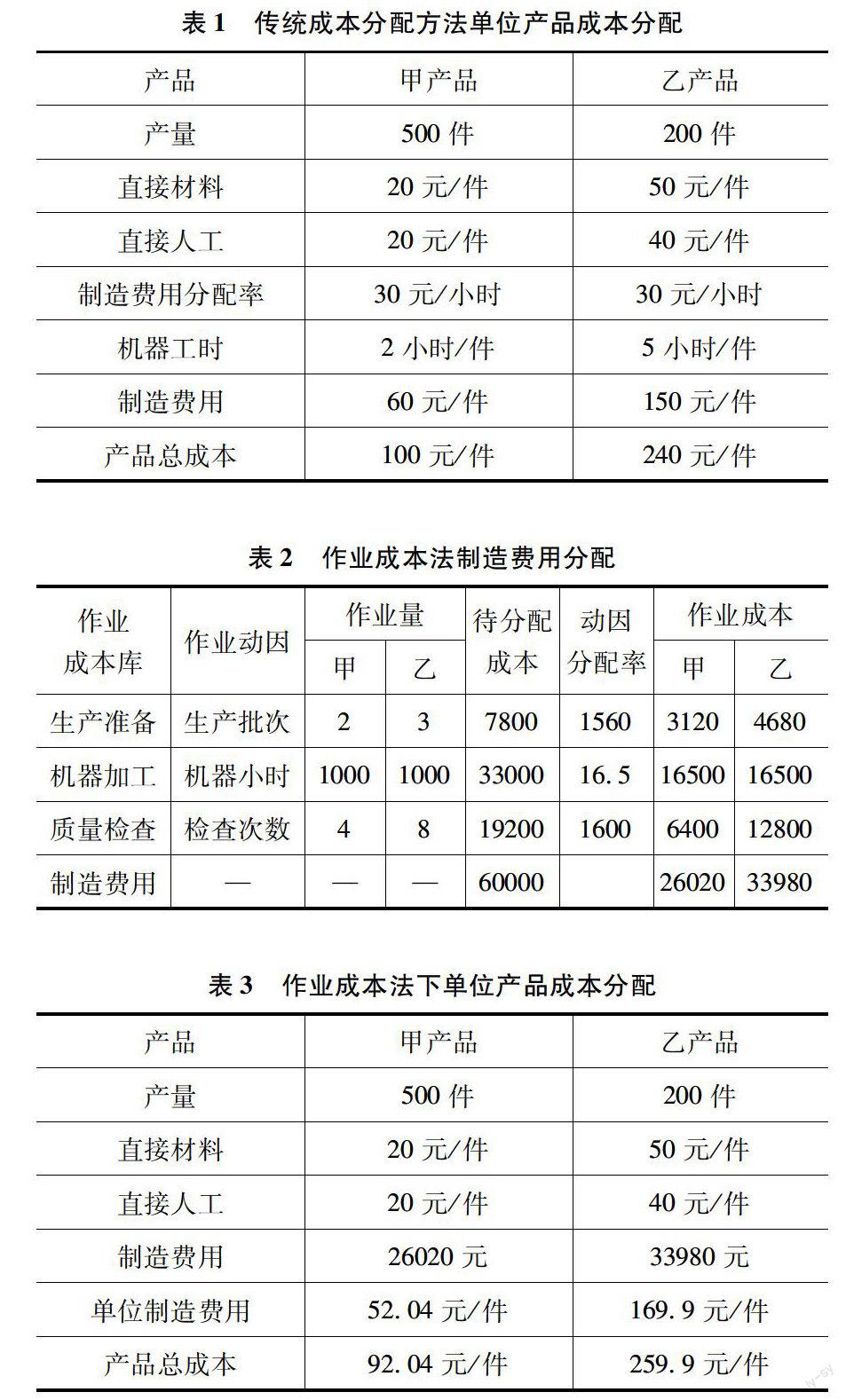

利用传统成本分配方法,制造费用的分配率=制造费用/机器小时=60000/(500×2+200×5)=30元/小时。分别利用甲、乙产品的生产机器工时乘上制造费用分配率可以直接得出其各自的制造费用。得到的产品成本如表1所示。

利用作业成本法,需要将制造费用归结到不同的成本库中,确定各个成本库的驱动因素,再利用不同的驱动因素分别求出甲、乙产品在不同成本库中的成本。最后将各个成本库中的制造费用进行归总,得出甲、乙产品各自的制造费用。得到的制造费用及产品成本如表2、表3所示。

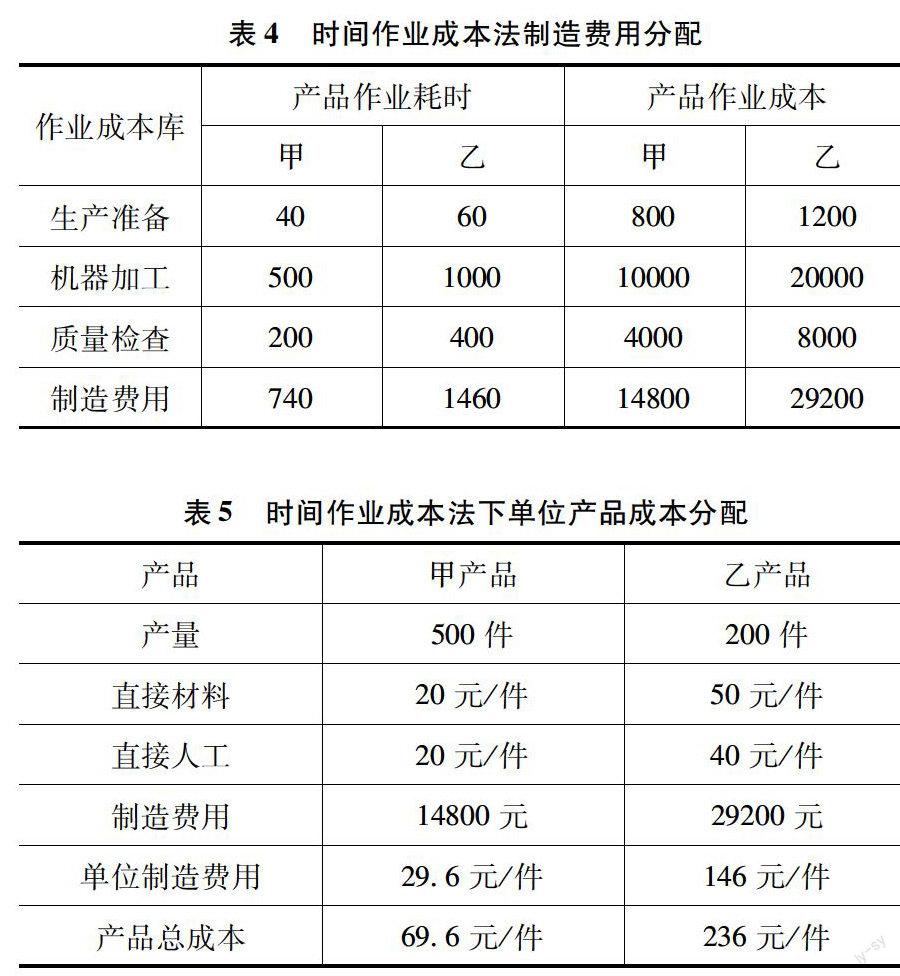

利用时间驱动作业成本法,则通过估计每个产品、客户或者事物所花费的时间分配间接成本。它将时间作为统一的度量工具。因此只需要求出有效总作业时间即总的机器工作时间作为制造费用的分配因子,有效作业时间为8×22×17=2992小时。制造费用分配率为60000/2992=20元/小时。接下来需要确定单位产品作业耗时,这一步通常可以通过征询、直接观察或者向有关人员调查得到结果。得到的产品成本如表4所示。

3 三种成本分配方法结果的比较

如前所述,从产品总成本可看出,产品的单位成本在不同的成本分配方法下的结果有很大的区别。对于前两种方法,甲、乙两产品分配的总制造费用都是60000元,但制造费用的分配流程不同。作业成本法下,将制造费用细分到不同的成本库,并确定不同的驱动因素,分别确定甲、乙产品在不同成本库下的制造费用。虽然甲、乙产品生产所需的机器工时相同,但因为乙产品更高的价格需要更为优质的服务,会耗费更多的成本在其质量检查中,单纯按照机器工时来分摊制造费用是不合理的。相比之下,使用作业成本法确定的产品成本无疑更加准确和合理。因此,作业成本法下,甲产品的产品成本会更低,而乙产品的成本会更高。

虽然企业总的制造费用均为60000元,但相比作业成本法将全部的制造费用都分配给甲、乙产品上,时间驱动作业成本法中,甲、乙产品共同分配的制造费用只有44000元,还有16000元的制造费用属于闲置成本,这是因为有792小时的有效工时没能被利用。而这部分资金既然没有用于产品的生产,自然也不应该被计入产品成本中。事实上,对这些闲置资金的处理正是企业管理者可以通过管理决策,合理分配工时来降低企业总体运行成本的有效途径。而这时甲、乙产品的产品成本均会下降,尤其是甲产品的产品成本更是降低了近30%,这对于依靠成本领先战略来获取竞争优势的制造业企业而言是至关重要的。

可见,时间驱动作业成本法有以下优势:一方面,可降低模型实施的难度。其通过管理层的观察或科学计算的方法获得模型所需数据,数据更客观,跳过与员工访谈这一环节,消除了人员主观性,降低了模型实施成本及难度。另一方面,增加了闲置生产能力核算内容。它提出可用生产能力的概念,将闲置生产能力成本从理论生产能力中剥离出来单独核算,也不再计入产品或客户成本。这种核算方法使得产品或客户的成本信息更能反映客观生产条件下的成本耗费,产品或客户的成本信息更客观,便于企业做出正确的决策。同时,企业单独核算闲置生产能力,有利于掌握和分析资源闲置的情况,加强闲置资源的管理和利用。

但是,运用时间驱动作用成本法也有需要注意的问题。理论上讲,得出的产品成本会比较小,如上例中运用时间驱动作用成本法得出的甲产品的产品成本只有69.6元/件,由此可以将产品定价为75~80元。但事实上,只有企业将全部的闲置时间有效利用,单位产品成本才会与求出的结果相同,如果管理层不对闲置的时间加以管理,那么因闲置时间而形成的闲置成本最终还是要分摊到各产品中去,此时用时间驱动作用成本法来计算产品的单位成本是毫无意义的。

4 结 论

文章通过比较不同成本分配的方法求得产品单位成本的流程与结果,得出作业成本法与传统成本分配方法分配到产品上的制造费用是相同的,只是具体分配方法上有所区别,因此得出的新的单位产品成本必然是有更低的就会有更高的;而时间驱动作业成本法与传统成本分配方法和作业成本法相比,分配到产品中的制造费用会更低,少的这部分的制造费用是企业因为资源闲置产生的闲置成本,因此得到的各单位产品成本可能均会降低的结论。最后,指出了时间驱动作业成本法的优异性和实施时需要注意的问题。对于以传统制造业为代表的处于成熟期、需要通过成本领先战略来获得竞争优势的企业而言,合理使用时间驱动作业成本法来进行产品成本的核算对企业的发展起到至关重要的作用。

参考文献:

[1]陈艳.从产品成本计算实例看时间驱动作业成本法的优势[J].财会月刊,2011(7):53-55.

[2]张成.时间驱动作业成本法在冷链物流企业运用研究[J].财会通讯,2014(20):99-101.

[3]张旭.时间驱动作业成本法在D企业应用设计研究[D].青岛:中国海洋大学,2014.