基于PLC和MCGS低温真空油炸设备控制系统的设计

2015-05-30张琳芳黄智坤

张琳芳 黄智坤

摘 要: 为了提高低温真空油炸控制系统的自动化程度,提出了基于PLC和MCGS组态软件的低温真空油炸控制系统的设计方案。该方案由永宏公司FBS系列PLC实现控制功能,由MCGS组态软件实现动态演示、过程监控、数据记录、报警等功能。结果表明,该方案可操作性强,自动化程度高,对生产实践具有一定的积极意义和推广价值。

关键词: 低温真空油炸; 组态设计; PLC; MCGS

中图分类号: TP 29 文献标志码: A 文章编号: 1671-2153(2015)06-0090-05

0 引 言

油炸食品加工法是我国食品加工的重要方法之一,然而基于这种传统方法的油炸食品却面临着“营养损失”、“油炸食品含油量高”、“聚合产生致癌物”等种种问题的困扰[1],已满足不了公众对其食用安全性的要求,于是低温真空油炸技术受到了高度的重视。为了解决人工加工操作难度大、含油率和含水率高、控制复杂、效率低等问题,提高真空油炸设备的自动化程度,加大机电一体化的开发应用,实现管控一体化是低温真空油炸加工的必然选择。

本研究提出了基于永宏公司FBS系列的可编程控制器(PLC)和MCGS组态软件的低温真空油炸控制系统的设计方案,划分为入料、油炸、脱油、出料四大模块,将各部分传感器采集到的加工状态指数送入PLC中,由PLC将其与设定值进行比较,再发出相应的指令驱动执行设备来控制油炸设备,从而实现设备的智能控制。另外,使用MCGS组态软件开发上位机实时监控界面,完成数据采集、数据通讯、数据实时显示、实时监控的任务。

1 控制系统功能要求

本文以紫薯干为低温真空油炸加工对象。根据实际生产要求,紫薯干的一般工艺流程为:原料→筛选→清洗→调整→预处理→真空油炸→真空脱油→包装→成品[2]。其中真空油炸和真空脱油是整个流程的关键环节,也是本文的研究对象。根据紫薯干的加工指标,设备的控制方式分为自动模式和手动模式。

在手动模式下:在组态界面上点击操作状态按钮切换到手动操作状态(在此状态下按下任一执行器点动按钮(特别针对系统故障、设备调整)控制相对应电磁阀、电机)。

在自动模式下:在组态界面上点击操作状态按钮切换到自动操作状态。(按下启动点动按钮,旋盖电机启动,真空泵开,冷却塔开,冷水泵开,抽油阀开,低位真空破坏阀开,油锅到规定液位,抽油阀关,低位真空破坏阀关,低位真空阀开,蒸汽加热阀开,刹车开,慢速脱油开;温度与真空信号到设定值,恒温加热定时,放油阀开,慢速脱油关,刹车关;油锅下液位信号,放油中液位延时,刹车开,快速脱油开且定时,刹车关,快速脱油关,真空破坏阀开,低位真空阀关,真空泵关,水泵关,冷却塔关;旋盖电机启动,真空油炸结束)。

控制过程中如有意外情况,按下急停按钮便立即停止一切工作,调试后,打开急停按钮按动启动按钮工作将会继续进行。

2 总体设计方案

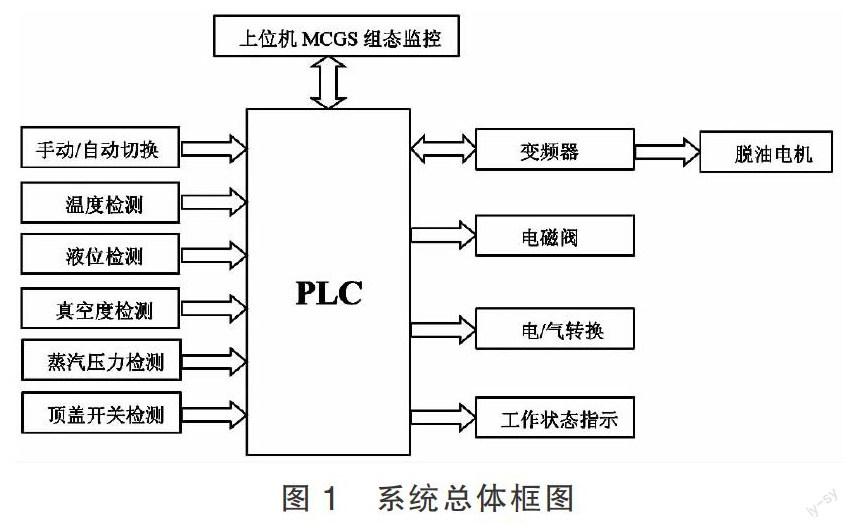

基于永宏PLC的真空油炸控制系统结构如图1所示。系统以永宏PLC FBs—60MA为控制核心,配备了投料口盖的旋转编码器、油锅液位的液位传感器、油温的RTD温感器、蒸汽开关的电动阀、抽真空电磁阀等设备。通过各部位的传感器反馈到PLC,PLC程序根据传感器反馈的信号经CPU运算判断系统运行到哪个阶段,再根据各个阶段的加工工艺执行相对应的热行机构,最终完成整个工艺流程。PLC采用Modbus通讯协议与变频器通讯控制实现脱油电机的定速控制,PLC采用永宏通讯协议与上位机MCGS组态软件通讯,实现数据采集、运行状态监测、报警显示、历史数据记录等功能,最终实现自动化控制系统“集中控制,分散管理”。

3 硬件设计

3.1 系统主电路设计

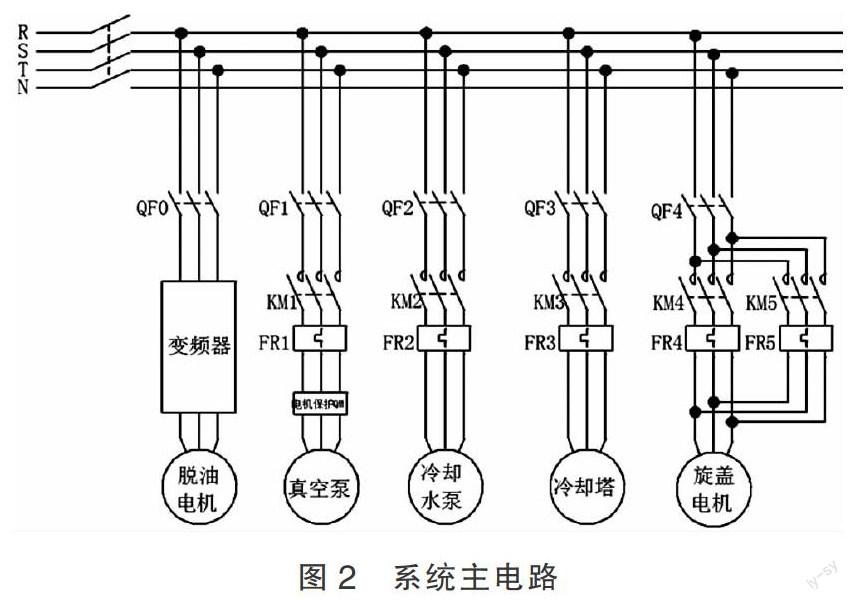

根据控制要求,低温真空油炸设备控制电路主电路如图2所示。图2中,脱油电机采用变频器施动,带动载物篮慢速旋转油炸和快速旋转脱油。旋盖电机由旋转编码器控制开启角度,由电机正转、反转和停止来完成油锅盖的开启与闭合。真空泵、冷却水泵、冷却塔为开关设备。变频器选用苏州吉泰科GK600—4T11G。总空开QF为设备总电源开关,控制整个系统电源。KM1~KM5交流接触器控制相对应的电机启停。各路空开QF0~QF4,对各分支电路进行严重过载保护或短路保护。热继电器FR1~FR5分别对电动机过载、堵转时,可有效可靠地保护电动。

3.2 PLC 硬件电路的设计

本设计采用的是永宏FATEK FBs系列PLC。主机型号为FBs-60MA,扩展I\O模块为FBS-8YR,扩展温度模块为FBS-6RTD。永宏FATEK FBs 系列PLC有MA(经济型)、MC(高功能型)及MN(高速 NC 型)等三大类,点数由10~60点共计17种类型,扩展机/模块则DI/DO有14种机型,NI/NO有12种机型,具有结构紧凑、功能丰富、扩展性强、性价比高、可靠性好等特点,适用于多种场合多种行业的检测、监控及自动化控制。PLC配备热电偶、热电阻和负温度系数的温度拓展模块,模块的精度为0.1℃,总和精度为±1%;还具有强大的通讯功能,最高通讯速率可达921.6 kHz,支持Modbus和自用通讯协议等常用的数据通讯协议,任意配置常用的RS-232和RS-485通讯拓展口。根据控制要求,PLC控制程序I/O端口主要信息如表1和表2所示。

4 软件设计

4.1 PLC程序设计

4.1.1 主程序结构

主程序由:①输入点、②启动阶段、③关盖阶段、④抽油阶段、⑤加热阶段、⑥恒温阶段、⑦放油出锅阶段、⑧输出点这8个部分组成,在整个程序中各个阶段各自独立以环环相扣互相配合。下面对部分关键环节的程序设计做具体介绍,如程序段I~程序段IV。

4.1.2 关盖阶段

顶盖的旋转采用三相异步电机来施动,位置信号通讯光电编码器来反馈给PLC,编码器安装在顶盖的旋转轴上。编码器型号为1000线,即编码器转一圈反馈1000个脉冲。1000除以360度得到顶盖每旋转1度,编码器反馈2.78个脉冲。配合永宏PLC高速计数指令来控制关盖与开盖如图3中的程序段I所示。当顶盖关闭到位,开启抽油阶段。

4.1.3 加热阶段

PLC MODBUS 通讯程序如图6和图7所示。变频器寄存器地址是从0开始,PLC程序设定地址是从1开始,所以PLC程序设定地址需加1。设定频率地址为25092,读取当前运行频率为25346。

4.2 上位机程序设计

本设计采用MCGS组态软件实现上位机的设计与开发,与永宏FBs-PLC port0口联结,根据永宏通讯协议联机通讯。

基于MCGS组态软件的监控系统主要由监测、操作和报警三部分组成。监测部分包括利用图元库构建的监测动画界面,采集现场数据处理,监控油炸锅运行状态。操作部分包括加工参数的设定,手动/自动模式选择,手动模式下各种执行机构的启/停。报警部分包括实时历史数据的记录和处理,比对各参数限定值,自动显示报警信息[4]。MCGS组态软件系统结构如图8所示。

5 结 论

本文运用永宏FBS系列PLC和MCGS组态软件,完成了低温真空油炸控制系统的设计。本控制系统有手动、自动两种工作模式,手动模式应用于故障处理,自动模式应用于正常运行状态。利用MCGS组态软件开发低温真空油炸系统的组态设计,实现了设备的数据采集和可视化处理。该系统已在多家食品加工厂投入使用,运行情况表明,该系统具有操作简单、运行稳定、自动化程度高等特点,大大减轻了工作人员的劳动强度,也提高了产品的加工质量,具有较高的推广应用价值。

参考文献:

[1] 钮福祥,王红杰,徐飞,等. 果蔬真空油炸脱水技术研究及果蔬脆片产业发展概况[J]. 中国食物与营养,2012,18(2):24-29.

[2] 谢育金. 真空低温油炸技术及在果蔬加工保存上的应用研究[D]. 广东:汕头大学,2012.

[3] 王云刚,陈文燕. 基于MCGS和PLC的水位自动控制系统设计[J]. 测控技术,2014(1):90-94.

[4] 严盈富. 监控组态软件与PLC入门[M]. 北京:人民邮电出版社,2006.

Abstract: In order to improve the automation of low-temperature vacuum frying control system, this paper presents a design scheme of the low-temperature vacuum frying equipment control system based on PLC and MCGS. The scheme consists of Yonghong FBS series PLC control functions, and implements dynamic presentation, process monitoring, data logging and alarm by MCGS. Experiments and applications show that the scheme can operate, high degree of automation, with some positive significance and promotional value of production practices.

Key words: low-temperature vacuum frying; configuration design; PLC; MCGS

(责任编辑:徐兴华)