论挤出平模头设计和加工的优化升级

2015-05-30

1 前言

挤出(extrude)这个词由拉丁文“ex”(离开)和“trudere”(推)组成,形象地描述了“施加压力驱使材料通过模具成型”的挤出过程。

挤出平模头(下文简称为“模头”)生产线工作时,通常是将粉状或粒状形态的聚合物加入到挤出机机筒中,在螺杆的作用下,聚合物沿螺槽或机筒向前移动,并逐渐熔融成为黏流体,然后通过设置在机筒端部的模头,形成与模具的口模形状相仿的连续体,最后经冷却定型,便可成型为所需要形状的制品,形状分为板、片、膜,目前主要应用于建筑、医药、包装、家电、太阳能等行业。模头是挤出生产的核心部分,它设计的合理性直接影响着生产效率、制品精度、模具寿命等诸多方面,因而研究挤出模头设计尤为重要。

2 传统模头设计

目前,国内的许多模头制造企业还停留在简单的模仿阶段,企业在设计模头时主要依靠测绘、经验和简单的人工计算,设计出的模头缺乏理论数据的支撑,从而导致模头在试模过程中需经过多次修模,才能使模头符合生产要求,情况严重的,会直接导致模头报废,造成时间和经济上的损失。因此,传统的设计方法不仅延长了模具的设计制造周期,而且在试模和修模过程中耗费大量的人力、物力和财力。

3 传统模头加工

在传统的模头加工企业中,模头外形和流道的加工,主要依靠三轴加工中心,其主轴最高转速一般在3000~6000转/分钟,这种加工方式技术比较成熟,但因为机床条件限制,加工结构稍复杂的模体时,至少需要人工翻多个角度加工,从而导致产品精度差、表面光洁度差等缺点。

模头的加热棒孔、孔和螺纹的加工,主要依靠普通钻床。这种加工方式带来孔径公差大、表面光洁度差、垂直度差等缺点,容易出现螺纹滑丝、加热不均匀等现象,导致模头漏料、螺钉卡死、加热棒容易烧坏等严重后果。

在模头的表面处理方面,还停留在单一的镀铬,虽然它有加工成本低、传统工艺成熟、维修退镀方便等优点,但是缺点也非常明显:表面有网纹结构,模唇尖角处理条件一般,在生产中模唇容易挂料,而且不容易调节制品的厚薄。

综上所述,传统的设计和加工方法,缺少自己核心的技术和数据支持,仅适用于要求不高的低端产品或技术相对成熟的产品。

4 模头设计的优化

在新材料应用呈井喷发展的今天,传统的设计和加工方式已无法适应其发展需求,就目前的发展情况来看,我国正积极进行着工业转型升级,以自动化、数字化为基础的智能化生产逐步被关注和应用,这不仅将改造提升传统产业,也促进先进制造业的发展。当然,工业的转型升级势必需要巨大的资金投入,国内也只有个别具有前瞻意识、实力雄厚的企业,率先引进了欧美、日本等国先进的设备和分析软件,比如原材料分析仪、有限元分析软件、五轴高速加工中心、精密磨床等,来提升模头设计的合理性和加工的精准性。就此,我们来感受先进技术带来的模头设计革新。

5 塑料原料的检测

因为模头的设计主要是由塑料原材料的特性所决定的,所以首先必须全面了解塑料原料的属性。只有对其粘度、剪切速率、加工工艺温度、热传导率及膨胀系数等进行一个有效的分析和技术掌控,才能研制出完全符合生产需求的模头。

许多制品厂家在生产过程中存在一个误区,认为同一套模具可以生产多种原料,其实每一套定制的模头都具有唯一性,如果用不同原料进行生产,将导致制品达不到既定的质量要求,情况严重的将损坏模头。

5.1 流道的模似分析

流道是平模头的心脏,流道设计的合理性,直接决定了产品的质量。理想的设计方法是根据塑料原料特性,以及对制品厚度与线速度的要求,对比歧管式、衣架式、鱼尾式等流道的优缺点,利用有限元分析软件,设计出最小停滞时间、最适合的压力、最均匀的流速曲线以及避免产生剪切热的流道。虽然在进行流道模拟分析时有数据的结果,但是要在各项数据中提取最优化的配比,就需要技术全面的工程师,既要全面的了解塑料原料的各项特性,又要精通最终产品的生产工艺。

5.2 模头结构的优化分析

当我们开始模头设计时,先是根据生产工艺的要求来确定结构,结构的合理性对模头使用的稳定性、寿命等有很大的影响。不合理的结构,可能出现模头变形、漏料、加热不均等现象。因此模头结构的设计也需要深入地分析:

① 结构刚度的分析:由于制品的生产是一种高压挤出生产工艺,特别是生产PVC发泡板、PVC保鲜膜等模头,其生产的模腔压力通常会达到20—40MPa,为了保证模头的质量,必须通过刚度的分析,以免模头变形导致的出料不均和漏料的情况。

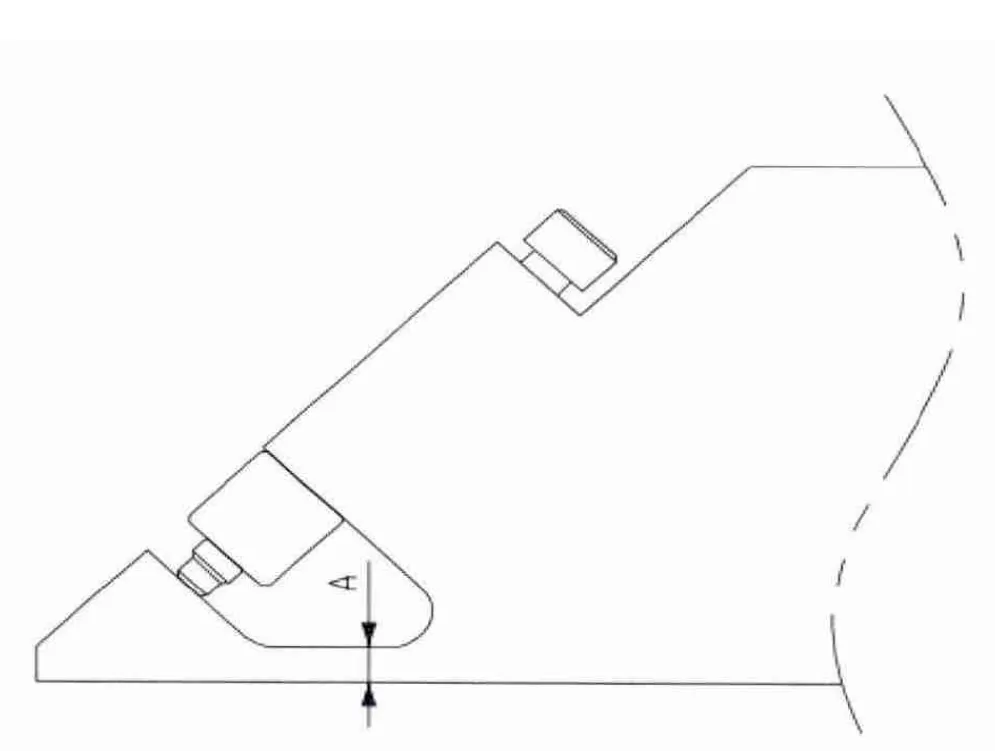

② 材料疲劳的分析:一般平模头都带弹性微调装置,如图1所示,其A处的数值,对调节的灵敏性以及稳定性起决定性作用。若数值过小,微调灵敏性过高,造成模头出料不稳定且容易造成此处塑性变形;若数值过大,则模唇开口可调节范围减少,操作费力。只有通过模拟分析,才能得出最适合的数值。

图1 平模头上的弹性微调装置

③ 热传导的分析:以前的设计往往忽略了加热均匀性对塑料的影响(特别是热敏性材料),合理的加热棒功率和排布间隔,既能够稳定地给塑料所需的热量,又能避免热能损耗(节能,降低生产成本。)

5.3 模头钢材选择和热处理

我们都知道模头是由钢材加工而成,选择钢材的重要性就不言而喻,一般在选择时主要考虑钢材是否满足模头的工作条件、是否具有良好的加工性以及经济性等指标。现在再加上模头结构的分析结果和塑料原料的特性,设计师在选择钢材时有了数据的引导,更能得心应手。

为了使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的,同一种金属采用不同的热处理工艺,可获得不同的组织,从而具有不同的性能。因此,热处理是机械制造中的特殊工艺过程,也是质量管理的重要环节,在选择模具钢时也必须考虑钢材的热加工处理带来的质量问题。

5.4 模头的精密加工

挤出平模头的结构相对比较简单,但在精度和表面光洁度方面要求比较高,所以对加工设备也提出了很高的要求,这里将详细介绍模头流道、外形、孔类以及流道“精密柔性抛光”的一体化加工方式。

5.5 五轴高速加工中心一体化

此加工方式整合了铣、钻、磨功能,机床主轴转速可以达到15000~20000转/分钟,并可以任意角度旋转,可以充分利用铣刀最佳切削区域进行加工,并无需人工对工件进行位置调整,适合各种外形及流道的加工,所以无论是加工精度、表面光洁度和加工效率都能得到很大提升。

这里我们还将提出一个全新的概念—精密柔性抛光,这一技术在流道由铣刀精加工后,可直接换成装有砂轮头带柔性的特制夹头,其最高转速可达50000转/分钟,用此方法加工得到的表面光洁度可达Ra0.2~0.3,可以减少70~80%抛光工作量,直线度和平整度是手工抛光的2~3倍。

模头上所有的孔(除加热棒孔)都由加工中心承担加工任务,能得到高垂直度与高精度的孔和螺纹孔,从而克服传统加工方式产生的弊端。

5.6 模头加热棒孔的精细加工

在实际加工中,生产技术人员往往会忽视加热棒孔加工,认为只要能把加热棒放进去就算合格。其实其孔径的精度直接影响模头的质量,在孔径过小时,加热棒容易出现卡死,无法取出;孔径过大时,加热棒无法与模体紧密贴合,热传导慢,影响加热棒使用寿命,甚至出现立即烧坏现象。

采用数控深孔钻机床加工,可以有效地保证孔径的精度,并得到较高的光洁度、高精密的配合公差,使加热棒充分发挥其性能,并延长加热棒的使用寿命,减少电能损耗。

5.7 模头表面的处理

在传统的镀铬基础上,增加碳化钨和纳米钻石合金处理技术,以满足不同的使用需求。 模唇碳化钨处理加工技术,是针对模唇定型部位进行碳化钨喷涂,并通过精密磨床及专用磨具进行精密磨屑。其优点是:表面硬度可达HV1100—1300,模唇尖角R0.01mm,表面摩擦系数非常小。此项技术适合于涂复模头,特别是接触式涂复模头,模唇口的高耐磨性,延长了模头的使用寿命。

纳米钻石合金表面处理技术,属于多层复合涂覆技术,涂层成分包括镍、硼、麟、纳米钻石等组成。其优点是:表面没有网纹现象,耐磨性和耐腐蚀性是镀硬铬的2~3倍。此项技术适合于生产高端薄膜的模头,即便是经常性的清理模唇和模腔时,也不会划伤模头流面,延长了模头的使用寿命。

6 结语

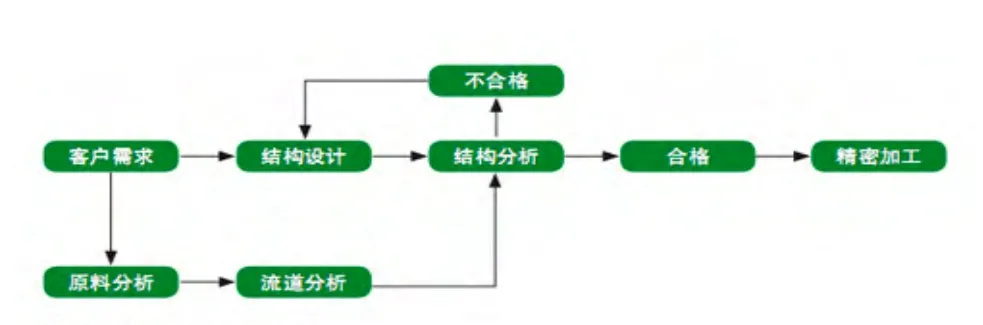

综上所述,优化后模头的设计流程(如图2),根据客户提供的材料,分析其数据,再经过反复模拟分析,最后得出最优的设计方案。此方法有大量的理论数据支撑,避免传统设计存在的各种弊端,并通过一整套精密的加工方式和完善的质量检测体系,保证了设计方案得到完美的实现。当然,模头的生产周期也是一项重要的指标,经过前期所做的大量的设计准备工作、加工各环节的紧密配合,在确保产品质量前提下,一般需要60~70天;一些模内复合模头,生产周期则需要90~100天左右。

图2 优化后模头的设计流程

只有最优化的设计和精密加工的配合,才能根据客户的需求量身定制,并快速地为客户提供更稳定、更高效、更节能、更优质的模头,最终让客户迅速占领市场先机,创造更大的价值。