连续SiC纤维增强Ti3Al基复合材料力学性能研究

2015-05-30中航工业北京航空制造工程研究所侯红亮李志强廖金华曲海涛

中航工业北京航空制造工程研究所 赵 冰 侯红亮 李志强 廖金华 曲海涛

Ti3Al金属间化合物具有良好的高温特性,最高使用温度可达到750℃,是一种很有前途的钛基复合材料基体。针对SiCf/Ti3Al复合材料体系的纤维/基体界面反应机理、反应产物形成规律及其形貌特征等问题,国内外已经开展了很多研究[1-6],而针对不同热处理工艺下和纤维涂层条件下,SiCf/Ti3Al复合材料力学性能的研究较少。Brett等[7]采用GMC(Generalized Method of Cells)方法研究了SiC/Ti-24A1-11Nb的力学性能,分析了界面结合强度对复合材料失效方式的影响规律。Quast等[8]研究了SCS-6/Ti-24Al-17Nb-xMo复合材料的热机械疲劳性能。Chatterjee等[9]研究了Ultra SCS/Ti-22Al-26Nb复合材料的界面及其疲劳性能,并对疲劳断口进行了分析。HER等[10]研究了SCS-6/Ti-22Al-23Nb复合材料在受到疲劳载荷时,裂纹的产生和扩展规律。QUAST等[11]人研究了添加钼元素对SCS-6/Ti-22Al-23Nb沿纤维纵向的蠕变性能。国内还没有开展纤维涂层与热处理工艺对SiCf/Ti3Al复合材料力学性能影响规律的研究,而热处理工艺和纤维涂层对复合材料性能的影响规律的研究,对于选择合适的复合材料体系,评估制备态和在役使用状态复合材料的性能有很重要的意义。因此,在本文中研究了箔-纤维-箔法制备的SiCf/Ti3Al复合材料的力学性能,分析了纤维涂层及热处理工艺对性能的影响。

1 材料与方法

1.1 材料

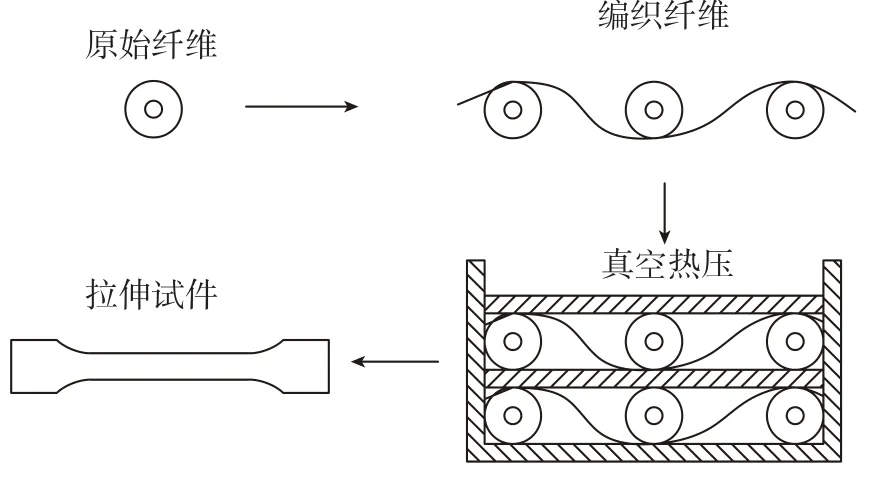

试验的原材料为Ti3Al箔材和SiC纤维。Ti3Al箔材由国家钢铁研究总院提供,密度为4.85g/cm3,合金成分为:Ti-24Al-14Nb,箔材厚度为0.1mm。在试验中采用了两种SiC纤维:国产SiC纤维(无碳涂层)和SCS-6纤维(有碳涂层)。图1是纤维的断口形貌。

图1 SiC纤维Fig.1 SiC fiber

1.2 制备工艺与方法

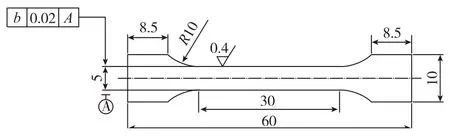

SiCf/Ti3Al复合材料采用箔-纤维-箔方法制备,具体工艺过程为:将Ti3Al箔材裁成合适的尺寸,采用缠绕法或编织法制备SiC纤维布,将纤维布与箔材叠层后装入Q235包套中,经过真空除气、真空封装后热等静压,制备出SiCf/Ti3Al复合材料面板,热等静压的工艺参数为:960~980℃ /60~120MPa/1~2h。SiCf/Ti3Al复合材料的制备工艺过程如图2所示。热等静压温度选择为960~980℃,主要是考虑Ti3Al基体材料在该温度条件下具有良好的超塑性,变形抗力较小,又不会导致晶粒迅速长大。在制备的复合材料面板上切取试片和拉伸试件,进行界面分析和性能测试,拉伸试件的尺寸如图3所示。

界面分析的试件采用线切割法切成尺寸为10mm×5mm的试片,依次在不同粒度的细砂纸上研磨、用钛合金腐蚀液腐蚀后,在扫描电镜下(SEM)观察。拉伸试验在Instron试验机上进行,拉伸速度为0.2mm/min。对拉伸后的试件进行SEM分析,观察拉伸断口形貌。

图2 箔-纤维-箔制备工艺过程Fig.2 Foil-fiber-foil fabricating process

图3 拉伸试件外形尺寸Fig.3 Dimension of tensile samples

2 结果与讨论

2.1 国产SiCf/Ti3Al复合材料和SCS-6/Ti3Al复合材料性能对比

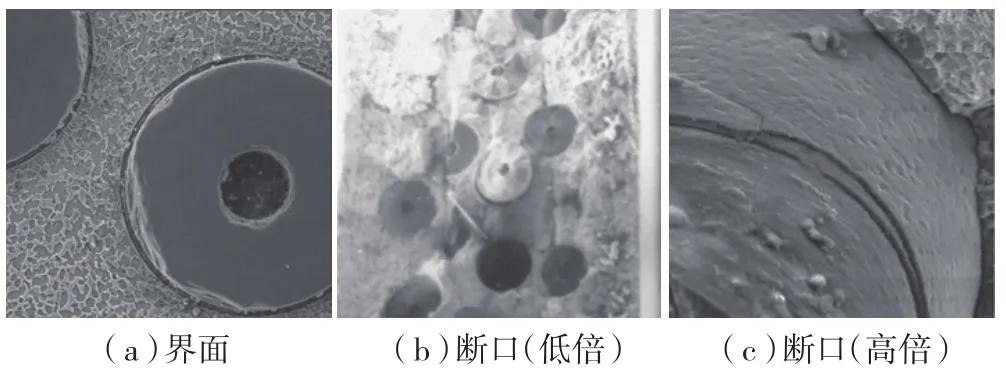

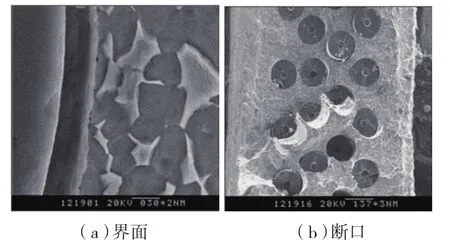

图4、5是国产无碳涂层SiCf/Ti3Al和有碳涂层SCS-6/Ti3Al复合材料的界面和断口形貌,其中复合工艺为:980℃/80~100MPa/120min。由图可知,在有碳涂层时,由于界面结合较弱,界面反应层发生了脱落。而在无碳涂层时,界面结合力比较强,形成了比较均匀的、结合紧密的界面反应层,未发生脱落。从图4(b)、5(b)可以看出,无碳涂层SiCf/Ti3Al复合材料的拉伸断口比较平齐,几乎没有纤维拔出。而有碳涂层SCS-6/Ti3Al复合材料的断口则有明显的纤维拔出,可见SCS-6/Ti3Al复合材料的界面结合力要比无碳涂层的低。在图4(c)中的断口,无碳涂层时,界面反应层与SiC结合较强,没有发生剥离,而反应层与Ti3Al之间有剥离,可以推断,在无碳涂层SiCf/Ti3Al复合材料中,界面结合力的大小顺序是SiC/反应层>反应层/Ti3Al。在SCS-6/Ti3Al复合材料中存在3个界面:SiC/C、C/反应层、反应层/Ti3Al,在图 5(c) 的断口中,3 个界面都发生了剥离,由于反应层/Ti3Al的界面结合力较弱,裂纹最先沿着这个界面剥离。在图5(c)中,SiC/C界面也发生了剥离,与反应层/Ti3Al界面发生剥离的程度相近,而C/反应层界面几乎未发生剥离,可见SiC/C结合力要小于C/反应层。C/反应层界面是反应结合,在靠近碳涂层的第一层反应产物是一层细小的TiC和Ti5Si3颗粒[12-16],这可能是导致C/反应层界面结合力较强的主要原因。反应层/Ti3Al界面虽然也是反应结合,在界面剥离后反应层表面存在小的凹坑,但凹坑都比较浅,说明界面结合不强,因此,可以推断在SCS-6/Ti3Al复合材料中,界面结合力的强弱顺序为:C/反应层>反应层/Ti3Al≈SiC/C。

图4 无碳涂层SiCf/Ti3Al复合材料Fig.4 SiC without C coating reinforced Ti3Al composites

图5 有碳涂层SCS-6/Ti3Al复合材料Fig.5 SCS-6 with C coating reinforced Ti3Al composites

纤维有无碳涂层对界面结合状态有显著的影响[17],由于存在碳涂层,使得界面反应产物不同,导致界面结合强度不同,将影响复合材料的力学性能。无碳涂层SiCf/Ti3Al复合材料的界面结合力较强,导致复合材料的性能较低,而SCS-6/Ti3Al复合材料的界面结合力弱于无碳涂层的情况,界面结合力适中,获得了较高的强度,极限强度达到1369MPa。

2.2 反应层厚度对性能的影响

图6、7是复合材料的界面微观组织和拉伸断口形貌,复合材料的制备工艺分别为980℃/80~100MPa/2h和980℃/80~100MPa/6h。在2种工艺下,界面反应层厚度分别为0.96μm和1.38μm,拉伸性能分别为1369MPa和1250MPa。通过比较断口形貌,两种工艺参数下的纤维拔出长度不同,后者的纤维拔出长度较小,说明随着反应层厚度的增加,界面结合强度提高。比较图6(a)、7(a)的界面形貌,在第二种工艺条件下,基体中的β相少于第一种工艺。随着反应时间延长,β相稳定元素不断向反应层扩散,导致靠近界面基体中的贫β相区域扩大,而贫β相区的扩大也会导致复合材料性能的降低。

图6 复合工艺为:980℃/120min/80~100MPaFig.6 Fabrication parameters is 980℃/120min/80~100MPa

图7 复合工艺为:980℃/360min/80~100MPaFig.7 Fabrication parameters is 980℃/360min/80~100MPa

当SiCf/Ti3Al界面发生反应时,生成了脆性反应层。对于同一种复合材料界面体系,如果反应层较薄,界面的结合力小,不能有效传递载荷,不能充分发挥增强物的作用。反应层厚度增加,界面结合增强,复合材料在破坏时纤维不易拔出,导致性能下降。为了兼顾有效传递载荷和阻止裂纹两个方面,存在一个临界的反应层厚度[4]。当反应层厚度小于临界厚度时,复合材料的力学性能较高,当反应层厚度大于临界厚度时,复合材料性能随着反应层厚度的增加而下降。

2.3 断裂机制

图8 不同界面结合强度时复合材料的破坏机制Fig.8 Different fracture mechanism with different interface mechanical property

界面对于复合材料性能有非常重要的影响,无论是碳涂层还是热处理工艺,都可以通过改变纤维/基体界面结合强度来影响复合材料的性能。通过对有碳涂层纤维复合材料和无碳涂层纤维复合材料,以及经过不同热处理工艺的复合材料的对比,发现有碳涂层复合材料往往比无碳涂层时的界面结合要弱,而经过较长时间热处理的复合材料具有较强的界面结合。当界面结合强度不同时,复合材料发生破坏的机制不同[18-23]。如图8所示,在界面结合力较弱时,纤维/基体界面很容易发生剥离,裂纹倾向于沿剥离的纤维/基体界面扩展,拉伸断口上有明显的纤维拔出。当界面结合力较强时,裂纹倾向于向纤维中扩展,导致纤维过早断裂,复合材料的拉伸断口比较平齐。在弱界面结合时,纤维/基体界面不能有效地传递载荷,不能充分发挥高性能纤维的作用,导致材料性能较低;强界面结合在破坏时会导致纤维的过早断裂,也不能充分发挥高性能纤维的增强作用。可见,过强和过弱的界面结合都不能获得较佳的性能,因此,在制备复合材料时,应通过优化和控制工艺参数,获得适中的界面结合,才能获得较佳的性能[22]。

图9是SiCf/Ti3Al复合材料受平行于纤维方向载荷发生破坏时,基体中的裂纹。由图可知,在复合材料失效过程中,基体中产生了裂纹,裂纹一般与纤维/基体界面呈45°,在扩展裂纹中还会出现分叉,使得同一个裂纹分解为沿多个方向扩展的微细裂纹。

图9 SCS-6/Ti3Al复合材料发生破坏时,在基体中的扩展裂纹Fig.9 Extension crack in matrix while SCS-6/Ti3Al composites fail

3 结论

(1) 在国产SiC纤维(无碳涂层)增强Ti3Al复合材料中,界面结合力的大小顺序为:SiC/反应层>反应层/Ti3Al;在SCS-6/Ti3Al复合材料中,界面的结合力大小顺序为:C/反应层>反应层/Ti3Al≈SiC/C。

(2) 当热处理工艺从 980℃ /80~100MPa/2h 变化到980℃/80~100MPa/6h时,界面反应层厚度从0.96μm增加到1.38μm,SCS-6/Ti3Al复合材料的力学性能由1369MPa下降到1250MPa,这主要是由于随着热处理时间的增加,界面结合力增加,导致性能下降。

[1]Yang Y Q,Dudek H,Kumpfert J. TEM investigations of the fiber/matrix interface in SCS-6 SiC/Ti-25Al-10Nb-3V-1Mo composites.Composites Part A, 1998, 29A:1235-1241.

[2]Yang Y Q, Dudek H J. Interface stability in SCS-6 SiC/Super α2.Composites Scripta Material, 1997, 37(4): 503-510.

[3]Yang Y Q,Dudek H J, Kumpfert J. Interfacial reaction and stability of SCS-6 SiC/Ti-25Al-10Nb-3V-1Mo. Composites Materials Science and Engineering, 1998, 246: 213-220.

[4]Yang Y Q,Werner A,Dudek H J, et al.TEM investigations of interfacial processes in SCS-6 SiC/TiB2/Superα2. Composites Part A, 1999,30: 1209-1244.

[5]Yang Y Q, Zhu Y, Ma Z J. Formation of interfacial reaction products in SCS-6 SiC/Ti2AlNb composites. Scripta Materialia, 2004, 51:385-389.

[6]Smith P R, Rhodes C G, Revelos W C. Interfacial Evalution in a Ti-25Al-17Nb/SCS-6 Composite. // Lin R Y, Arsenault R J, Martins G P, et al. Interfaces in Metal-Ceramics Composites. PA: The Minerals, Metals and Materials Scoiety, 1990:907-923.

[7]Brett A, Bednarcyk, Steven M, et al. A new local failure model with application to the longitudinal tensile behavior of continuously reinforced titanium composites. NASA/TM--2000-210027.

[8]Quast J P, Boehlert C J. The out-of-phase thermomechanical fatigue behavior of Ultra SCS-6/Ti-24Al-17Nb-xMo (at.%) metal matrix composites. International Journal of Fatigue, 2009, 32: 610-620.

[9]Chatterjee A, Roessler J R, Brown L E. Microstructure and mechanical properties of ultra SCS fiber reinforced orthorhombic Ti-22Al-26Nb composites. Structural Intermetallics, 1997, 32(11):905-911.

[10]Her Y C, Wang P C, Yang J M. Fatigue crack initiation and multiplication of unnotched titanium matrix composites. Acta mater, 1998,46(18):6645-6659.

[11]Quast J P, Boehlert C J. The effect of molybdenum on the microstructure and creep behavior of Ti-24Al-17Nb-xMo alloys and Ti-24Al-17Nb-xMo SiC-fiber composites. Journal of Materials Science, 2008,43(13):4411-4422.

[12]Jeng S M, Yang J M, Graves J A. Effect of fiber coating on the mechanical behavior of SiC fiber-reinforced titanium aluminide composites.J. Mater. Res. 1993, 8: 905-916.

[13]Yang Y Q, Dudek H, Kumpfert J., TEM Investigations of the fiber reinforced matrix interface in SCS-6 SiC/Ti-25Al-10Nb-3V-1Mo Composites. Composites Part A: Applied Science and Manufacturing,1998,29(9-10): 1235-1241.

[14]Lü Xianghong, Yang Yanqing, MA Zhijun. Kinetics and mechanism of interfacial reaction in SCS-6 SiC continuous fiber-reinforced Ti-Al intermetallic matrix composites.Trans. Nonferrous Met. Soc. China,2006,16: 77-83.

[15]Yang Y Q, Zhu Y, Ma Z J. Formation of interfacial reaction products in SCS-6 SiC/Ti2AlNb composites. Scripta.Mater, 2004,51(11):385-389.

[16]Karl U, Kainer. Metal Matrix Composites. Weinheim: Woley-VCH Verlag GmbH & Co. KGaA, 2006:38-39.

[17]Gall K, Sehitoglu H, Kadioglu Y. Plastic zones and fatigue crack closure under plane-strain double slip. Metall Mater Trans A, 1996,27A:3491-3502.

[18]Her Y C, Wang P C, Yang J M. Interface-controlled fatigue cracking of SCS6/Ti22Al23Nb “orthorhombic” titanium aluminide composite. Metall.Mater. Trans.A, 1998, 29(11):2737-2746.

[19]Ochiai S, Hojo M, Mototsugu Mesoscopic T. Mechanical interactions between fiber and cracked coating layer and their influences on fiber strength. Composites Part A, 1999, 30:451-461.

[20]Ochiai S, Hojo M. Effects of pre-existent crack in double and gradient coatings on the crack extension into fibre and interfacial debonding. Journal of Materials Science, 1998, 33:347-355.

[21]Greaves I, Yates J R, Atkinson H V. The role of the interface in the initiation of fatigue cracks in SCS-6/titanium MMCs. Composites, 1994,25(7): 692-697.

[22]Cardona D C, Barney C, Bowen P. Micro-modelling of effective stress intensities for bridged cracks in fibre-reinforced titanium metal matrix composites. Composites, 1993, 24(2):122-128.

[23]Watson M C, Clyne T W. Reaction-induced changes in interfacial and macroscopic mechanical properties of SiC monofilament-reinforced titanium. Composites, 1993, 24(3): 222-228.