机匣横向安装边螺栓联接结构应力分析

2015-05-30沈阳航空航天大学辽宁省航空推进系统先进测试技术重点实验室艾延廷

沈阳航空航天大学辽宁省航空推进系统先进测试技术重点实验室 艾延廷 路 闯 武 威 田 晶

北京理工大学机械与车辆学院 许星元

机匣是航空发动机的重要部件,也是发动机的重要承力件,机匣结构应力分析是航空发动机设计与强度考核的重要内容。航空发动机机匣由圆柱壳或圆锥壳及安装边组成,其强度计算非常复杂。安装边几何尺寸(如厚度、高度、螺栓孔位置)、螺栓预紧力等对机匣螺栓联接结构强度有着重要影响[1]。随着计算机技术和有限单元法技术的发展,基于有限元的数值计算在安装边螺栓联接结构强度计算中被更加广泛地采用[2-3]。

1994年,雷先华[4]等采用有限元法对对开机匣(包括其纵向安装边及联接螺栓)的强度进行了对比分析,验证了在对机匣作强度计算时,前后联接结构(螺栓联接)对机匣影响很大,应予以考虑。1996年,董本涵[5]等提出了一种计算安装边(横向、纵向)转接处弯曲应力计算的解析方法,并根据光弹性试验结果总结了与安装边结构参数有关的应力集中系数计算的经验公式。

本文通过ANSYS Workbench静力学分析模块对螺栓联接结构进行仿真计算,根据带横向安装边机匣的受力特点,分析受转子重力、静子叶片排的轴向力和扭矩、气动力、气压力等[6]组合载荷作用下安装边螺栓联接结构的应力,并考虑安装边几何尺寸、螺栓预紧力对其螺栓联接结构应力分布的影响。

1 理论计算依据

1.1 安装边几何尺寸设计规定

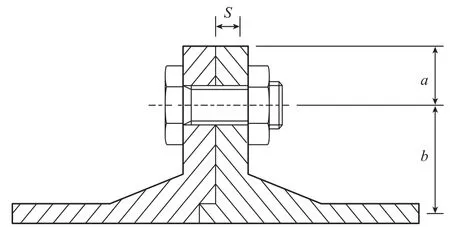

两圆柱壳机匣采用横向安装边结构(法兰边)用螺栓联接时,在装配中要求螺栓具有足够的拧紧力矩。当机匣受轴向拉力作用时,使安装边螺栓孔中心线至安装边边缘的配合接触面不分离。应力计算模型[7],如图1所示。

图1 计算模型Fig.1 Calculation model

横向安装边的结构形式多种多样,若以图1所示的简化形式为例:横向安装边的厚度应由强度设计确定,一般厚度S不小于3mm;配合面处的倒角(圆)设计应符合HB0-46《倒角和倒圆配合尺寸》规定,R取值范围3~5mm;横向安装边螺栓孔数一般取偶数,孔间距(弧长)为所选取螺栓杆径的3~7倍,当螺栓直径较大时取小值,机匣内外压差大时也取小值;安装边高度a的取值范围为5.5~7mm,安装边高度b的取值范围为8.5~11mm。

1.2 螺栓应力

螺栓应力的特点有以下几点:弯曲应力很大,主要受安装边转角影响,螺栓总应力的大小主要取决于螺栓预紧力P和分配到螺栓上的工作载荷F0的大小。在横截面上的平均应力为,其中As为螺栓光杆截面积。考虑到螺栓载荷的循环变化,则螺栓应力的稳定平均应力为,其中SF为安装边刚度,SB为螺栓刚度,对应的单位是N/m。

1.3 常用强度理论

第一强度理论(最大拉应力理论):最大拉应力σ≤许用应力

第二强度理论(最大伸长线应变理论):

第三强度理论(最大切应力理论):;

第四强度理论(畸变能密度理论):

其中,第一强度理论与第二强度理论适用于铸铁、石料、混凝土、玻璃等脆性材料,而第三强度理论与第四强度理论适用于碳、钢、铜、铝等塑性材料。考虑航空发动机机匣螺栓联接结构强度问题时则采用第三、四理论。利用第三强度理论求得的应力称为应力强度;利用第四强度理论求得的应力称为等效应力,等效应力可以清晰描述出一种结果在整体模型中的变化,从而可以快速确定模型中的最危险区域。

2 计算模型

2.1 模型的建立

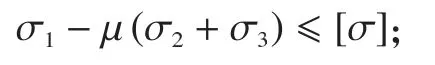

根据航空发动机设计手册对薄壁机匣模型简化的说明,建立某型航空发动机压气机机匣结构,如图2所示。机匣的几何模型是在ANSYS软件前处理器中建立的三维实体简化模型。利用有限元软件网格划分模块,机匣有限元模型共划分单元总数为7631,节点总数为31103,网格划分模型见图3所示,螺栓网格划分模型如图4所示。

2.2 材料属性

根据航空发动机设计手册对机匣材料的说明,某型航空发动机压气机机匣和螺栓的材料应选择1Cr17Ni2,材料的特征参数见表1。

图2 有限元机匣简化模型Fig.2 Simplified finite element model of casing

图3 网格划分模型Fig.3 Meshing model

图4 螺栓网格划分模型Fig.4 Meshing model of bolt

表1 材料特征参数

2.3 螺栓预紧力的计算

根据一般钢制联接螺栓预紧力公式计算螺栓预紧力[8],式中为屈服极限(取A为螺纹小径横截面积。通过计算得所以螺栓预紧力取值必须小于Fmax。

2.4 边界条件的确定

为了更大程度地模拟安装边几何尺寸对螺栓联接结构强度的影响,采用接触模型进行有限元分析,将被联接件之间,联接件与螺栓杆之间,螺母、螺帽与被联接件之间均设为摩擦接触联接,摩擦系数取0.15。利用Workbench预紧力施加模块,分别对每个螺栓依次施 加 4000N、6000N、8000N、10000N、12000N、14000N、16000N、18000N的螺栓预紧力,计算出螺栓联接结构处的应力分布。有限元的边界条件,在A端面施加固定约束Fixed Support,用于限制点、边或面的所有自由度,对于实体而言,将限制x、y、z方向上的移动。B端面外环面施加轴向方向的力为50000N。

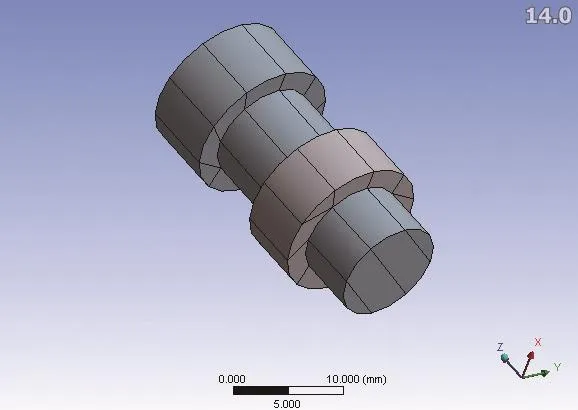

图5 机匣等效应力云图Fig.5 Equivalent stress nephogram of casing

图6 机匣应力强度云图Fig.6 Stress intensity nephogram of casing

3 计算结果和分析

3.1 接触模型的应力分析

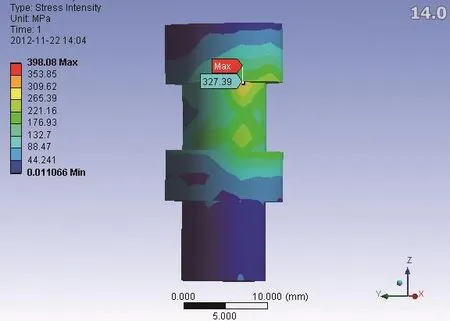

通过ANSYS Workbench有限元软件计算得到机匣横向安装边螺栓联接结构受50000N轴向力载荷(根据《航空发动机设计手册》第17册对载荷设计的说明确定轴向力大小)、10000N预紧力作用的等效应力云图和应力强度云图。图5、图6分别为等效应力云图和应力强度云图。通过分析可以得知最大等效应力和最大应力强度出现在螺栓上。等效应力Equivalent Stress是一种屈服准侧,即等效应力,它遵循材料力学第四强度理论,计算公式为,只要计算值小于材料的屈服极限就可满足强度要求;应力强度Stress Intensity是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力,计算值小于强度极限就可认为满足强度要求。计算所得各应力见表2。

表2 螺栓、安装边等效应力、应力强度最大值

螺栓除了受到轴向的拉力外还受到弯曲力矩,如图7、图8所示,螺栓最大的等效应力和最大的应力强度出现在螺栓受拉的一侧,所以受拉一侧是主要考虑的位置,这是由于同时受到拉伸和弯曲的作用,导致螺栓的应力分布不均匀,使得螺栓发生弯曲变形。

图7 螺栓上最大等效应力位置Fig.7 location of the maximum equivalent stress on bolt

图8 螺栓上最大应力强度位置Fig.8 Location of the maximum stress intensity on bolt

3.2 螺栓预紧力对应力的影响

由于螺纹紧固件联接质量的好坏,很大程度上取决于螺栓预紧力。预紧力过大,导致紧固件直接的破坏。或压陷联接件的表面,造成联接松动的隐患;预紧力不足,除了影响联接的密封性能外,还使得联接刚性不足,振动值过大,过早出现疲劳破坏。为了探究螺栓预紧力大小对螺栓联接结构的影响,分别取7组不同的预紧力进行有限元计算,计算结果如图9所示。预紧力对螺栓上的应力分布和安装边上的应力分布影响截然不同。

图9 安装边螺栓联接结构最大应力随预紧力的变化趋势Fig.9 Installation edge bolt coupling structure maximum stress trend along with change of pre-tightened force

对于螺栓上的最大等效应力和最大应力强度来说,在预紧力小于10000N时,随着预紧力的增加而小幅度减小,这种变化趋势不是很明显,在预紧力大于10000N时,随预紧力的增加而大幅度增加,变化趋势明显,在10000N预紧力时最大应力达到最小;对于安装边上的最大应力来说,随着预紧力的增加而增加,变化趋势显著。

3.3 转接圆角对应力的影响

转接圆角处是机匣的危险部位,其弯曲应力较大,而转接圆角的设置同时减缓了应力集中的发生。保持安装边螺栓联接结构其他结构尺寸参数不变,在合理的范围内通过计算不同转接圆角大小对螺栓联接结构应力的影响,分析转接圆角给应力带来的影响。计算结果如图10所示。

图10 安装边螺栓联接结构最大应力随圆角半径的变化趋势Fig.10 Installation edge bolt coupling structure maximum stress trend along with change of radius

随着转接圆角半径的增加,最大应力成单纯递增规律变化,并且变化趋势比较平缓,这说明,只要设置了转接圆角就可以减缓集中应力,而转接圆角半径的大小对应力影响不显著。

3.4 安装边厚度对安装边螺栓联接结构应力的影响

保持安装边螺栓联接结构其他结构尺寸参数不变,在合理的范围内改变安装边的厚度,研究安装边厚度对横向安装边螺栓联接结构最大应力的影响,计算结果如图11所示。

图11 安装边螺栓联接结构最大应力随安装边厚度的变化趋势Fig.11 Installation edge bolt coupling structure maximum stress trend along with change of installation edge thickness

在安装边厚度小于4mm时,改变其厚度对最大应力的影响很显著,随着安装边厚度的增加,最大应力大幅度减小,有利地说明了安装边厚度的增加可以提高强度的大小。在厚度大于4mm范围内,最大应力变化趋势相对稳定。

3.5 螺栓位置对安装边螺栓联接结构应力的影响

与前面计算的横向安装边壁厚、横向安装边转接圆角半径不同的是,横向安装边螺栓孔位置对安装边螺栓联接结构的最大等效应力与最大应力强度的影响难以用理论的方法进行推测,所以在合理范围内选择横向安装边螺栓孔位置来研究其最大应力更有实际意义。

保持安装边螺栓联接结构其他结构尺寸参数不变,改变螺栓孔的位置进行计算,研究其对最大应力的影响,计算结果如图12所示。

图12 安装边螺栓联接结构最大应力随螺栓位置的变化趋势Fig.12 Installation edge bolt coupling structure maximum stress trend along with change of bolt location

4 结论

采用有限元方法对受轴向力整体式机匣安装边螺栓联接结构做了改变轴向力、改变安装边几何参数的应力分析计算。

(1)带预紧力安装边螺栓联接结构只受轴向力作用下,最大等效应力以及最大应力强度出现在安装边螺栓孔附近,并且大于螺栓上受到的最大应力。螺栓上的最大等效应力与最大应力强度出现在螺栓杆受拉一侧。

(2)预紧力对安装边上的应力和对螺栓上的应力影响截然不同,安装边上无论是最大等效应力还是最大应力强度随着预紧力的增大而增大,而螺栓上则随着预紧力的增大先减小后增大。

(3)改变安装边几何尺寸(转接圆角、安装边厚度、螺栓孔位置),研究其对螺栓联接结构应力的影响。通过有限元计算,可以得到转接圆角的设计避免了集中应力的出现,可以发现随着转角半径的增大螺栓联接结构的应力逐渐增大;在3mm~6.5mm范围内改变安装边厚度,在满足强度要求条件下,随着安装边厚度的增加安装边螺栓联接结构的应力先增加后减小;螺栓孔位置的改变意味着联接螺栓距离圆筒壁的远近,随着螺栓孔远离圆筒壁,螺栓联接结构的应力逐渐增大。

[1]李海.带纵向安装边机匣的强度研究[D].北京:北京航空航天大学, 2004.

[2]陈光.航空燃气涡轮发动机结构设计.北京:北京航空航天大学出版社, 1994.

[3]Osman M O M, Mansour W M, Dukkipati R V. On the design of bolted connections with gaskets subjected to fatigue loading, J.Engng Industry, 1977:388-393.

[4]霍先华,杜文军,龚梦贤.对开机匣的应力分析.燃气涡轮试验与研究 ,1994(4):19-22,30.

[5]董本涵,高鹏飞,王振华.机匣安装边应力分析的混合法.航空发动机 , 1996(2):23-29.

[6]刘星,李克安,唐架时,等.重型燃气轮机铸造机匣的强度与刚度分析,湖南大学力学与航空航天学院. 2011, 53(2):85-88.

[7]《航空发动机设计手册》总编委会.《载荷及机匣承力件强度分析》(第17册).北京:航空工业出版社, 2001.

[8]王海涛.带预紧力螺栓连接的机匣刚度分析.航空发动机,2010, 36(3):32-35.