基于CATIA/CAA的航空整体结构件温度变形补偿*

2015-05-30山东大学机械工程学院高效洁净机械制造教育部重点实验室路来骁

山东大学机械工程学院高效洁净机械制造教育部重点实验室 路来骁 孙 杰 张 阁

中航工业成都飞机工业(集团)有限责任公司数控加工厂 罗育果 熊青春

随着现代飞机性能要求的不断提高,飞机主承力构件普遍采用整体化结构设计,如整体的梁、框、壁板等。航空整体结构件因尺寸大、薄壁特征多,在毛坯初始残余应力、切削力、切削热、装夹力、环境温度变化等因素的影响下,加工变形现象十分严重。环境温度变化使工件在尺寸上伸长或缩短,严重制约了整体结构件的尺寸精度。温度补偿成为解决工件线性变形、提高工件尺寸精度的有效途径。

国内外学者对变形补偿做了大量研究工作,但针对航空整体结构件变形补偿的研究集中于2000年以后,研究思路可归纳为在线补偿和离线补偿2种方式。在线补偿受在线监测、实时补偿技术的制约,应用十分困难,目前,研究大都集中于离线补偿方式。Law[1]研究了基于刀杆变形的腔槽加工过程中误差补偿方法;郑联语[2]提出了进给量的局部优化方法,定性地提出了优化补偿过程;王志刚[3]研究了切削力作用下侧壁、腹板变形,提出了进给量的局部优化法与刀具偏摆数控补偿技术;Lee[4]采用试验手段,对球头立铣刀铣削侧壁时的刀具路径进行了补偿;S.Ratchev[5]将工件作为弹性体,建立了柔性切削力预测模型,预测了整体铣刀铣削侧壁时的尺寸误差并给出了误差补偿算法;孙杰[6]采用有限元软件对薄壁框进行了加工变形预测,基于加工变形值,在考虑一定回弹量基础上对刀位点进行修正以实现补偿;Philippe Deépince[7]将刀具作为弹性体研究了整体立铣刀铣削加工过程零件表面尺寸误差,在不降低生产率与加工精度的前提下,提出了一种考虑工件尺寸公差的补偿算法;康永刚[8]给出了基于切削力信号的实际切深计算方法,并基于实际切深进行了最大变形误差的预测,为实现在线误差补偿打下了基础;陈蔚芳[9]对多层补偿算法进行了优化,解决了加工变形与补偿量之间耦合问题;武辉[10]通过研究薄壁件加工过程中的弹性变形问题,在建立铣削力模型基础上,提出了一种基于APDL变形预测的补偿方法。

上述研究对变形的预测方法分为:刀具作为弹性体,工件作为刚体;刀具作为刚体,工件作为弹性体;刀具与工件都为弹性体。无论使用何种变形预测方法,对应的补偿方法大都针对局部让刀变形,对整体结构宏观变形补偿研究较少。针对零件局部特征的补偿很难应用于特征复杂、尺寸庞大的整体结构件。

本文针对环境温度变化对整体结构件尺寸误差影响问题,通过测定铝合金毛坯材料热膨胀系数,建立了温度补偿系统,实现了整体结构件在特定温度下的准确尺寸重构。

1 系统开发工具

1.1 CAA简介

CAA(Component Application Architecture)组件应用架构是DS产品扩展和客户进行二次开发的强有力工具。CAA建立在面向对象程序设计基础上,使用COM(Component Object Model)、OLE(Object Linking and Embedding)技术,强化了开发功能。CAA使用RADE(Rapid Application Development Environment )快速开发平台,以Visual Studio 2005为载体,通过加载RADE插件,在C++环境下对CATIA进行二次开发,实现了与CATIA的无缝结合。

1.2 CAA补偿函数

在室温范围内,温度变化对铝合金整体结构件尺寸误差的影响是线性的,借助CATIA软件变换特征中缩放命令可以实现对航空整体结构件线性变形的补偿。缩放命令作用为使用点、平面或曲面表面为参考对实体进行放大或缩小操作。

CAA中 缩 放 函 数 为:CreateScaling(const CATISpecObject_var ihToScale, const CATISpecObject- _var ihReference, const CATICkeParm_var ihRatio)。对缩放函数中各参数具体说明,参数1 ihToScale为要进行缩放的对象,该对象类型为CATISpecObject,系统中缩放操作的对象为工件的所有几何特征;参数2 ihReference是缩放的参考元素,温度补偿系统中选取平面作为参考元素;参数3 ihRatio是缩放系数,缩放系数类型为CATICkeParm,在温度补偿系统中为了保证精度,缩放系数精确到小数点后8位。

2 温度补偿系统总体框架

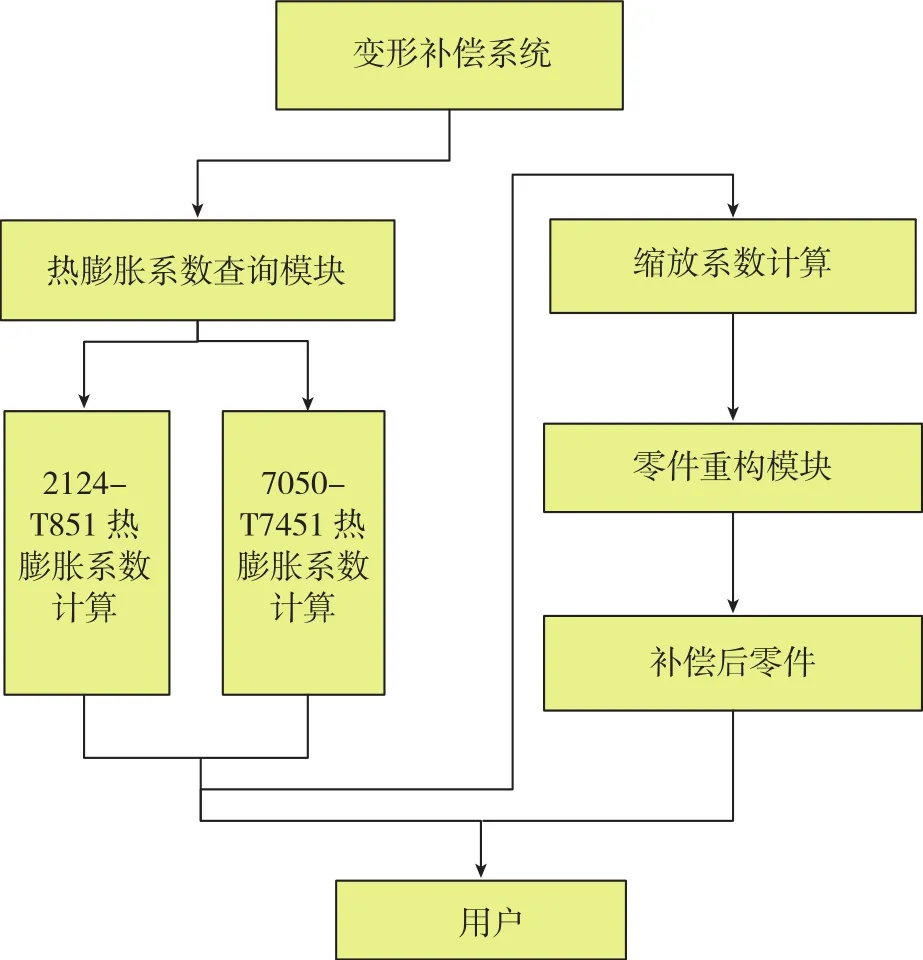

图1是温度补偿系统组成部分说明。温度补偿系统包括:热膨胀系数查询模块、零件重构模块。2个模块关系如图1所示,查询热膨胀系数之后,首先在输出界面将热膨胀系数值返回给用户,随后该值被转化为缩放系数传递到零件重构模块中。

在热膨胀系数查询模块中,将试验测定的铝合金7050-T7451和2124-T851两种材料热膨胀系数离散值拟合为6阶多项式,建立温度与热膨胀系数之间函数关系,用户只需输入温度值、选择材料类型即可查询到特定温度下的热膨胀系数值。

零件重构模块首先获取热膨胀系数查询模块的计算结果,计算缩放系数值,接收输入条件如零件类型、缩放方向等,实现工件在特定温度下的尺寸重构,为数控编程提供准确尺寸的CAD模型。

图1 温度补偿系统流程Fig.1 Process of temperature compensation system

3 功能模块实现

3.1 热膨胀系数查询模块实现

3.1.1 热膨胀系数表达

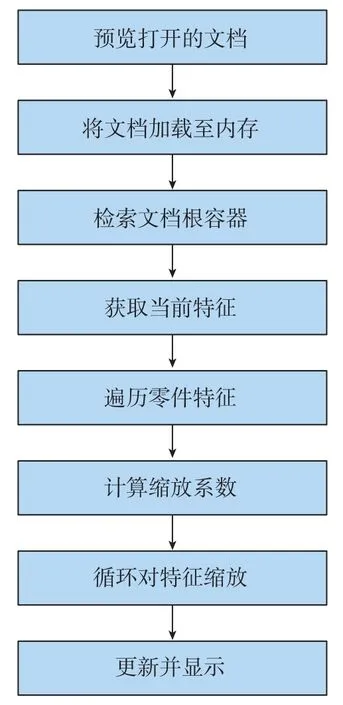

在温度t下,与温度变化1℃相应的热膨胀系数值定义为瞬时热膨胀系数,即:

式(1)中,LT为温度t时试件的长度。若一定温度范围内热膨胀系数的变化很小,公式(1)还可表示为:

式(2)中,LT0为工件初始长度,Δt为温度变化量,ΔL为尺寸变化量,αm为平均热膨胀系数。

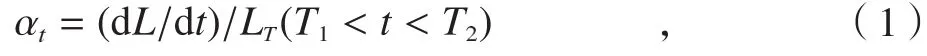

为了保证整体结构件尺寸重构的精度,使用瞬时热膨胀系数进行计算。目前,使用瞬时热膨胀系数计算时,无法直接进行积分运算,需将瞬时热膨胀系数转化为多项式进行计算。采用公式(1)建立热膨胀系数与温度的数学理论模型,数据拟合后采用6阶多项式的计算精度最高,2124-T851预拉伸铝合金毛坯在0~400℃范围内瞬时热膨胀系数拟合的多项式如表1所示:

表1中XCTE、YCTE、ZCTE分别为预拉伸方向、宽度方向、高度方向热膨胀系数值,t为环境温度值。

3.1.2 热膨胀系数查询模块建立

在温度补偿系统中建立热膨胀系数查询模块,以温度值和材料类型为输入条件,按照温度与热膨胀系数的数学理论模型进行计算,输出特定温度下,某种铝合金材料的热膨胀系数值。

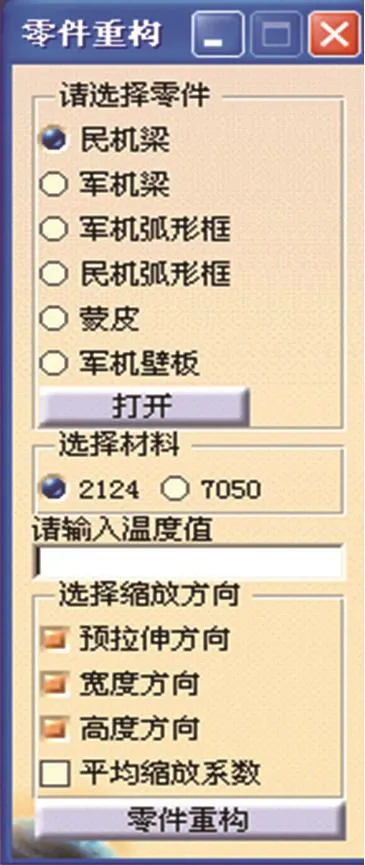

新建名为QueryDialog的Module,CAA中控件的添加方式与MFC类似。建立好的热膨胀系数查询模块如图2所示,模块中包含Editor、Radio Button、Pushbutton控件。其中,Editor用于接收输入的温度值和输出计算的热膨胀系数值,Radio Button用于选择材料类型,Pushbutton用于对热膨胀系数查询模块的响应。

表1 Al2124-T851预拉伸板铝合金板材不同方向热膨胀系数拟合公式

图2 热膨胀系数查询模块Fig.2 CTE querying module

3.2 零件重构模块实现

3.2.1 缩放系数表达

CATIA中缩放系数定义为工件在某方向上变形后尺寸与原尺寸的比值,即:

公式可变形为:

综合公式(3)(4)得温度与缩放系数的数学关系为:

式中,b为缩放系数,T为环境温度,T0为工件设计温度,f(t)为热膨胀系数值,是温度T的函数。

3.2.2 零件重构模块建立

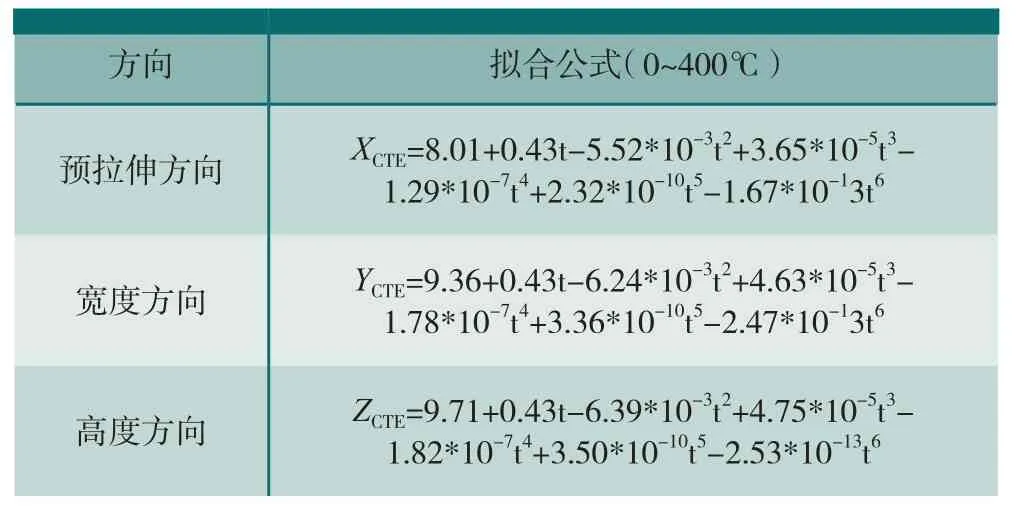

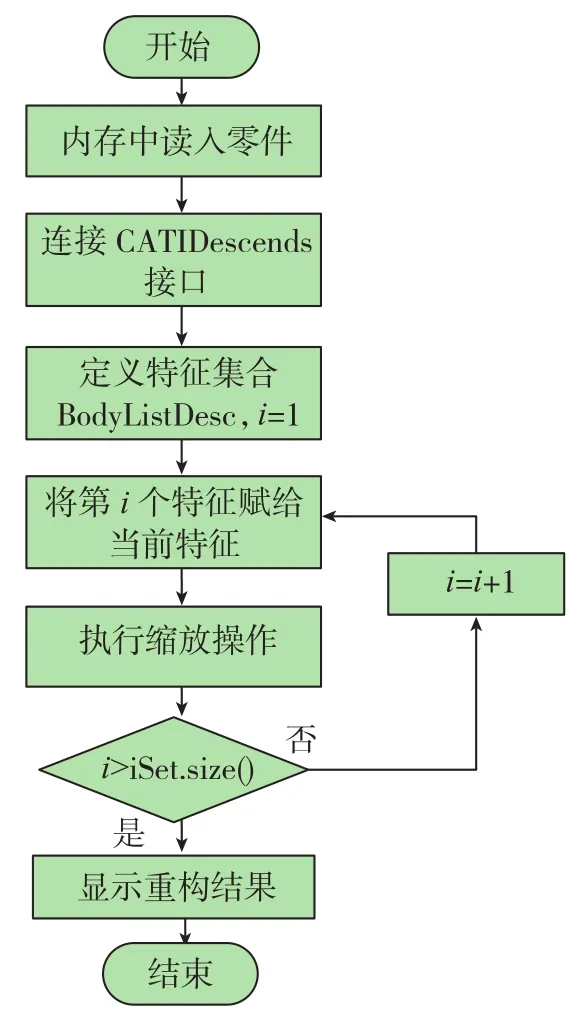

零件重构模块流程如图3所示,实现零件重构的关键是:功能接口实现和零件特征遍历。

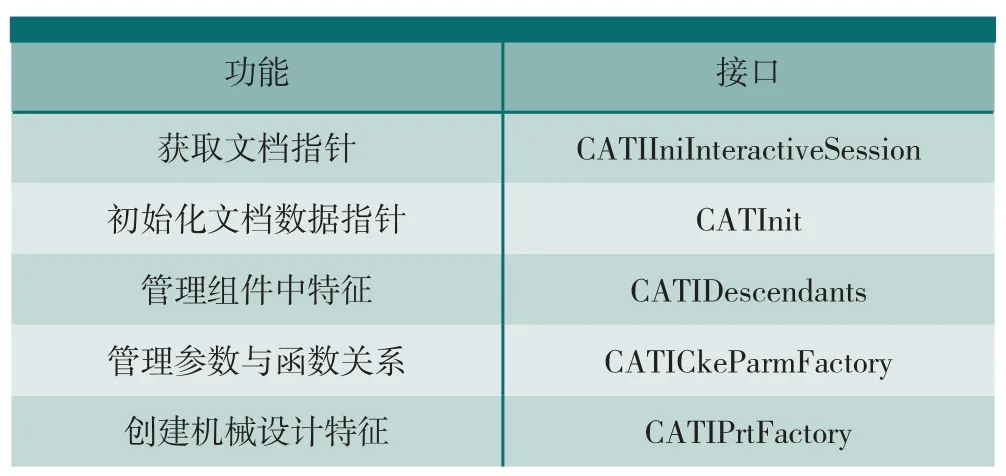

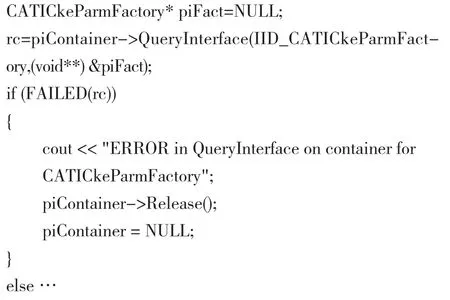

表2列出了重构模块中所有使用过的接口及功能,这些接口的实现保证了零件重构功能的实现。功能接口在定义完成后,必须马上查询是否成功得到该接口。如果成功获取该接口,程序继续向下执行;若获取接口失败,则输出一个自行定义的参数,方便供编程人员查错。以管理参数与函数关系的接口CATICkeParm-Factory为例,说明实现功能接口的关键代码:

图3 零件重构模块流程图Fig.3 Flowchart of dimensional reconstruction module

表2 功能接口表

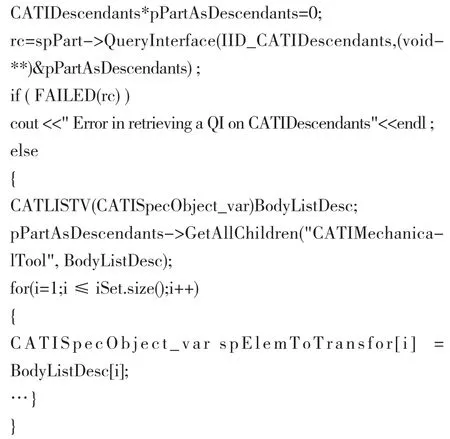

零件重构是对特征树中所有的几何特征进行重构。对于模型较为简单的零件,手工编写代码也可完成重构;但对于整体结构件,其模型特征非常复杂,某些零件甚至达到上百个特征,手工编程几乎不可能。为解决此问题,开发了如图4所示的高效遍历算法,提高了编程效率。使用CATIDescendants接口获取特征集合,循环对特征赋值,执行缩放操作。关键代码为:

图4 遍历零件特征流程Fig.4 Process of traverse part feature

4 应用实例

零件重构模块开发完成后如图5所示,以典型航空整体结构梁为例,演示环境温度为30.0℃时,2124-T851铝合金民机梁温度补偿效果。

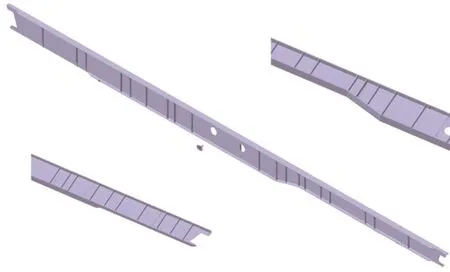

铝合金民机梁结构如图6所示,工件设计尺寸(20℃尺寸)为6216.146 mm×266.717mm×63.500mm,长宽比超过了20倍。主要结构特点为双面不对称框体结构,一面结构简单框少,一面结构复杂框多,有缘条、筋条、腹板、下陷、腹板孔、外形侧面孔等结构特征。

工件测量室温度恒定在20℃,但现场加工温度受天气条件影响在15~30℃范围内变化。在实际生产中,经常会遇到因环境温度变化导致现场加工时零件尺寸合格,但运抵测量室测量时出现变形超差的情况。通过温度变形补偿系统的开发,能够实现对此变形量的预先补偿。

图5 零件重构模块Fig.5 Dimensional reconstruction module

图6 典型航空整体结构梁Fig.6 Typical aircraft integrated stucture beams

对于该民机梁,如果不进行温度变形补偿,工件从20℃升高到30℃后,尺寸变为:6217.398mm×266.768mm×63.512mm。宽度和高度方向的尺寸误差小于0.1mm满足公差范围要求,可以忽略温度变化对宽度和高度方向的尺寸误差;预拉伸方向尺寸误差为1.252mm严重超出了误差范围。采用温度补偿之后,对此变形量进行预先补偿,提高了工件的尺寸精度。

5 结论

(1)完成了两种铝合金材料热膨胀系数值的精准表达,并建立了热膨胀系数、缩放系数与温度的关系模型。

(2)采用CAA方式对CATIA进行二次开发,建立了温度补偿系统,实现了特定温度下工件尺寸重构,为特定环境下数控编程提供精准CAD模型。

[1]Law K M Y, Geddam A. Prediction of contour accuracy in the end milling of pockets. Journal of Materials Processing Technology,2001(113):399-405.

[2]郑联语, 汪叔淳. 薄壁零件数控加工工艺质量改进方法. 航空学报 , 2001, 22(5):424-428.

[3]王志刚,何宁. 薄壁零件加工变形分析及控制方案. 中国机械工程 , 2002, 13(2):114-117.

[4]Lee C M , Kim S W, Lee Y H. The optimal cutter orientation in ball end milling of cantilever shaped thin plate. Journal of Materials Processing Technology, 2004, 153-154.

[5]Ratchev S, Liu S, Becker A A. Error Compensation strategy in milling flexible thin-wall parts, Journal of Materials Processing Technology,2005, 162/163 : 673-681.

[6]孙杰,柯映林. 残余应力对航空整体结构件加工变形的影响分析. 机械工程学报, 2005, 41(2):117-122.

[7]Philippe.Dépincé, Jean-Yves Hascoёt. Active intergration of tool deflection effects in end milling. Part 2 Compensation of tool deflection.International Journal of Machine Tools & Manufactu-re, 2005(46):945-956.

[8]康永刚,王仲奇,吴建军. 基于实际切深的薄壁件加工变形误差的预测. 西北工业大学学报, 2007, 25(2):251-256.

[9]陈蔚芳,楼佩煌,陈华. 薄壁件加工变形主动补偿方法. 航空学报 , 2009, 30(3):570-576.

[10]武辉,刘维伟,李晓燕,等. 基于APDL的薄壁件加工变形补偿方法. 航空精密制造技术, 2012, 48(4):35-38.