MnF2制备工艺的研究与改进

2015-05-30董平安薛从顺

董平安,薛从顺,李 习

(陕西省紫阳县湘贵锰业有限公司,陕西 安康 725308)

0 前言

近年来,在非再生能源储量日趋减少的大环境下,国内的锂电池市场得以快速发展,镍钴锰酸锂及锰酸锂等锰系正极材料被大量应用于新型动力锂电池行业,电池级硫酸锰便是上述锰系正极材料的重要锰源。由于氟化锰在除杂过程中不会引入其他杂质离子,故其被当作最理想的除杂剂广泛用于高纯硫酸锰制备工艺中,而氟化锰的纯度对高纯硫酸锰的最终品质起着决定性作用。

目前国内对于MnF2制备工艺方面的研究甚少,传统工艺是以碳酸锰与氢氟酸在高温下反应制得MnF2。该工艺中使用的原料氢氟酸为一级危化品,且伴有高温反应条件,这无疑加大了该工艺的危险系数;另一方面,由于该工艺未涉及到碳酸锰的品控问题,导致该工艺所产MnF2最终品质参差不齐。

基于上述原因,本文主要研发以菱锰矿浸出液[1-2]、氟化铵为主要原料,质量参数稳定的 MnF2制备工艺,旨在替代或改善传统工艺制备的MnF2杂质含量高,品质难以控制的弊端,使得所产MnF2更适用于锰盐除杂。

1 试验原料

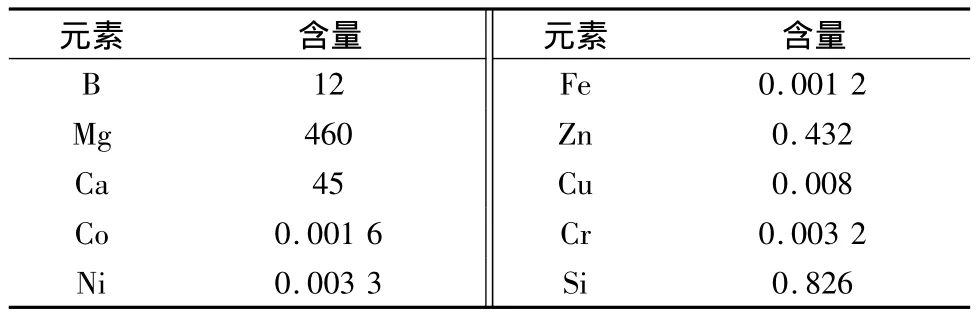

双氧水(分析纯,30%);氨水(分析纯,26%);氟化铵(分析纯,≥96%);硫酸锰原液(菱锰矿浸出液,锰含量45 g/L),其主要成分含量如表1所示。

表1 硫酸锰原液主要成分含量 mg/L

2 试验原理

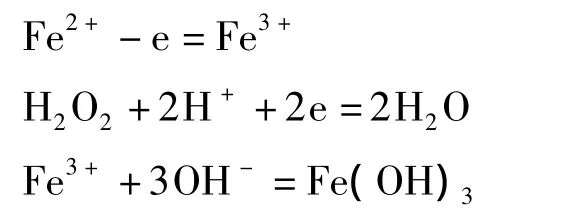

2.1 硫酸锰原液除铁原理

从表1可以看出,原液中铁含量较高,因此采用氧化沉淀的方法,以Fe(OH)3的形式除去溶液中的铁离子[3]。反应式如下:

该除铁原理主要利用了亚铁离子的易氧化性,及三价铁离子起始沉淀pH较低且易于沉淀完全的特性(起始浓度为0.01 mol/L,pH为2.3时开始沉淀,pH达到4.1时沉淀完全)。

2.2 原液除钙镁原理

原液中钙、镁杂质可通过适量的氟化铵将其除去[4-5],其反应机理如下所示:

2.3 制备氟化锰原理

经过上述除杂操作处理后,所得的净化液可直接用于MnF2的制备。其反应机理如下:

在此阶段本文针对氟化锰产率、品质等问题进行了探索试验。

3 试验步骤与结果

3.1 原液除杂过程

取1 000 mL浸出原液于2 000 mL烧杯中,以恒温磁力搅拌器加热到80℃,缓慢加入5 mL分析纯双氧水,搅拌反应20 min后,加入氨水调节pH至6.5左右,持续搅拌20 min后,快速抽滤得到无铁硫酸锰滤液;将此液在相同温度下加入1.2倍系数(相对于原液中Ca、Mg杂质含量所需的理论氟化铵量)的氟化铵搅拌2 h,静置12 h,抽滤得到低钙镁的硫酸锰净化液。该滤液以电感耦合等离子体发射谱ICP-9000进行检测,得知Ca、Mg、Fe元素的去除率分别达到了 91.1%、93.6%、99.7%,各杂质含量如表2所示。

表2 净化液中各元素含量 mg/L

对比表1~2可以看出:Ca、Mg、Fe的除杂操作对其他杂质含量的降低也起到了一定的辅助作用,且各杂质元素的含量均达到制备MnF2的要求。

3.2 MnF2的制备过程

MnF2在不同温度下的溶解度见表3。

表3 MnF2在不同温度下的溶解度

由表3可知,氟化锰的溶解度随温度的增加而降低,且在60℃时其溶解度达到最小,因此暂且将反应温度定为60℃,反应时间统一为2 h。

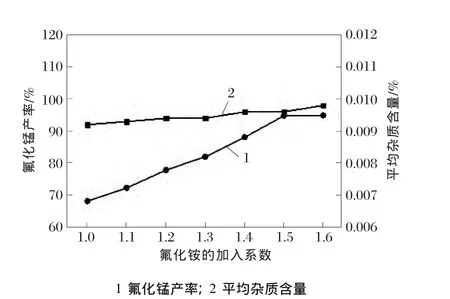

3.2.1 氟化铵加入系数的确定

取100 mL净化液以恒温磁力搅拌器加热至60℃;以氟化铵的加入系数(相对于净化液中Mn2+含量所需的理论氟化铵量而言)为变量,分别取1.0、1.1、1.2、1.3、1.4、1.5、1.6,得出氟化锰的产率、平均杂质含量与氟化铵加入系数的关系,见图1。

图1 氟化铵加入系数与氟化锰产率及平均杂质含量关系

由图1可知,氟化锰的产率随氟化铵的加入量增大而增大,当氟化铵的加入系数为1.5时,氟化锰的产率达到94.7%左右,随后加入系数将不再对氟化锰产率产生影响,而氟化铵加入系数对氟化锰中杂质含量影响甚微,故可确定1.5倍为最佳氟化铵加入系数。

3.2.2 反应时间的确定

氟化铵1.5倍的最佳加入系数,在60℃的反应温度下,以反应时间为变量,分别取 1,1.5,2,2.5,3 h,得出反应时间与氟化锰的产率、杂质含量之间的关系,见图2。

图2 反应时间与氟化锰产率及平均杂质含量关系

由图2可知,随着反应时间的延长,氟化锰中的杂质含量逐渐升高,与此同时氟化锰的产率随之增大,当反应时长达到2 h时,氟化锰产率达到95%左右,随后随着反应时间的增加,氟化锰产率逐渐降低,因此确定2 h为最佳反应时间。

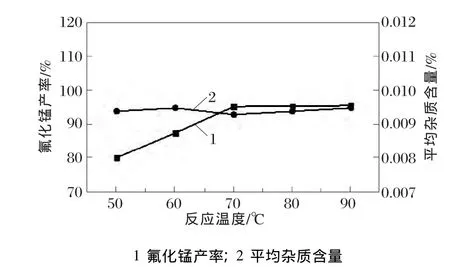

3.2.3 反应温度的确定

把氟化铵的最佳加入系数1.5倍及反应时间2 h作为定量,以反应温度为变量,分别取50,60,70,80,90℃,得出反应温度与氟化锰产率、平均杂质含量间的曲线关系,见图3。

图3 反应温度与氟化锰产率及平均杂质含量关系

由图3看出,随着反应温度的增加,氟化锰的产率也随之增加而杂质含量基本没有变化;当温度达到70℃左右时,产率达到最大,随后产率不再随温度升高而增大。因此确定在温度达到70℃时,氟化锰的产率最高,品质最好。

3.2.4 氟化锰最佳水洗条件的确定

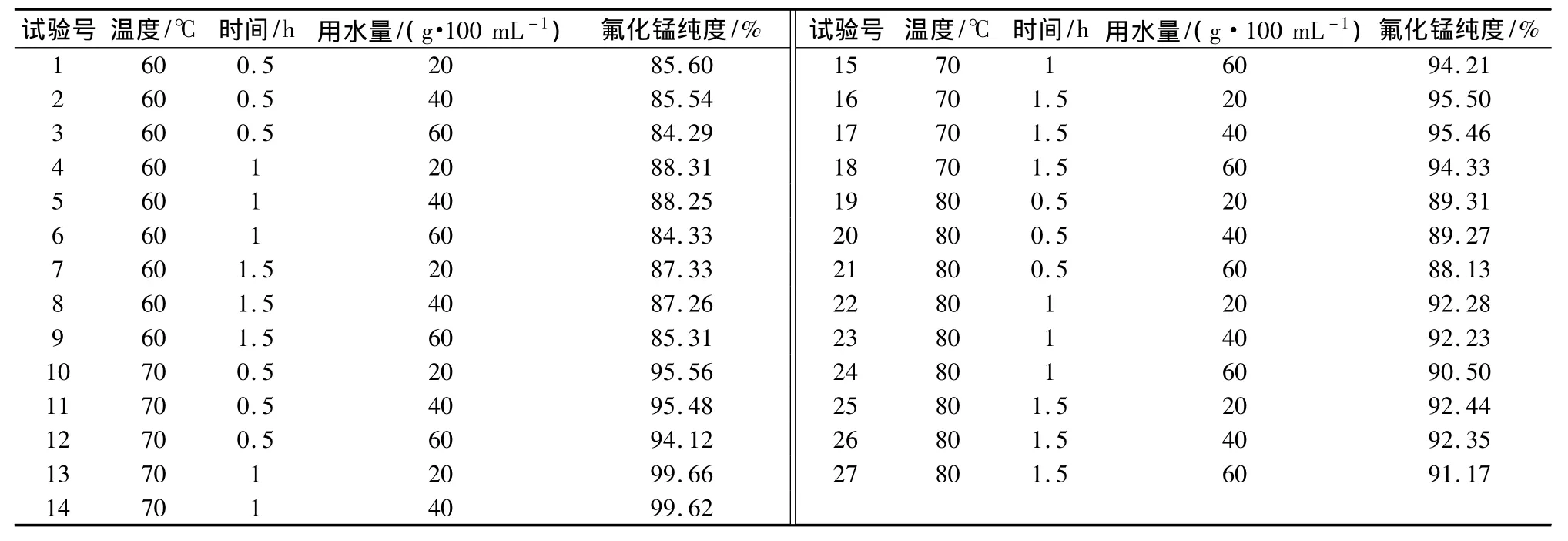

氟化锰产品后期提纯的主要目的是去除其中的硫酸铵及其他可溶性盐,影响水洗效果的3个主要因素有:水洗温度、水洗时间、用水量。本文通过正交试验的方法研究水洗过程的最佳条件,根据氟化锰制备过程中的经验,将各因素组合(水洗温度:60,70,80℃;水洗时间:0.5,1,1.5 h;用水量:20,40,60 g/L)所得正交试验数据如表4所示。

表4 水洗条件的正交试验部分数据

从表4可以看出,水洗温度为70℃、水洗时间为1 h、浓度为40 g/L时氟化锰的水洗效果相对最好,氟化锰纯度达到99.62%,明显高于国内98.0%的标准。

3.3 试验结果

水洗后的氟化锰经ICP检测,各项指标均优于传统工艺生产的氟化锰,见表5。

4 结论

1)将菱锰矿浸出原液经过氧化沉淀除铁、氟化剂除钙镁等除杂操作处理后,得到适于制备氟化锰的硫酸锰溶液,并将其与氟化铵反应制备高纯氟化锰。

2)经过对试验条件的探究,确定当氟化铵的加入系数为1.5,反应温度为70℃,反应时间为2 h时,粗品氟化锰的产率最高可达95%左右,各杂质含量控制在0.009% ~0.010%之间。

3)粗品氟化锰在70℃的温度下,以1∶2.5水量的纯水搅拌水洗1 h后过滤,可溶性的杂质盐被除掉,产品纯度大幅提高。经检测,本工艺所得氟化锰各杂质含量均控制在0.005%以内,比市场现有氟化锰低1个数量级以上,但同时,由于水洗损失了少量氟化锰,导致氟化锰的最终产率为91.6%。

4)综合来看,本工艺氟化锰产率略低于传统工艺,但具有危险系数低,可操性强,产品纯度高等优点,相较传统工艺更具优越性。

[1]梅光贵,张文山,曾湘波,等.中国锰业技术[M].长沙:中南大学出版社,2011:48.

[2]李赋屏,朱国才,田君.从低品位碳酸锰矿石中富集回收锰的绿色化学工艺研究[J].矿产与地质,2005,19(1):93-96.

[3]周登凤,李军旗,杨志彬,等.硫酸锰深度净化的研究[J].贵州业大学学报(自然科学版),2006,35(1):4 -6.

[4]刘洪刚,朱国才.氟化锰沉淀脱除还原氧化锰矿浸出液中的钙镁[J].矿冶,2007,16(4):25 -28.

[5]田宗平.硫酸锰生产新工艺[J].中国锰业,2010,28(2):26-29.