蒸发结晶法深度净化硫酸锰工艺研究①

2022-07-06王家伟杨春元王海峰

杨 攀, 王家伟,3, 王 松, 杨春元, 王海峰,3

(1.贵州大学材料与冶金学院,贵州贵阳 550025;2.贵州省冶金工程与过程节能重点实验室,贵州贵阳 550025;3.电池用锰材料工程技术研究中心,贵州 铜仁 554300)

硫酸锰是锰系动力锂电池正极材料基础锰源材料,也是生产三元材料和生产锰酸锂的锰氧化物原材料[1]。 此外,高纯度硫酸锰还是制备其他高纯锰基产品(高纯二氧化锰[2]、高纯碳酸锰[3]、高纯四氧化三锰[4]等)的主要原料,因此,研究硫酸锰高效提纯工艺对电池行业以及锰盐材料的发展至关重要。 在锰矿浸出过程中,大量金属杂质会随着锰金属一起浸出,使得浸出液杂质含量较高,因此需要对硫酸锰溶液进行深度除杂,从而获取高纯度硫酸锰产品[5]。 深度净化工艺是在硫酸锰粗除杂工艺基础上进行的,目的是去除溶液中的重金属和钙镁离子。 硫酸锰溶液深度净化工艺有硫化物沉淀法[6]、氟化物除钙镁法[7-9]、碳化法[10]、静置除杂法[11]、Mn 粉置换法[12]和结晶法[12-13]等。 本文提出了一种新的方法——硫酸锰结晶除杂法,该工艺具有流程短、成本低、渣量低、危废排放少等优点,同时能去除较多杂质金属,达到电池级硫酸锰要求。 通过对结晶率、加热温度、溶液浓度、搅拌速度、结晶次数等影响因素进行研究,得出深度净化工艺的优化参数,为电池级硫酸锰的生产提供理论指导。

1 实 验

1.1 实验原料

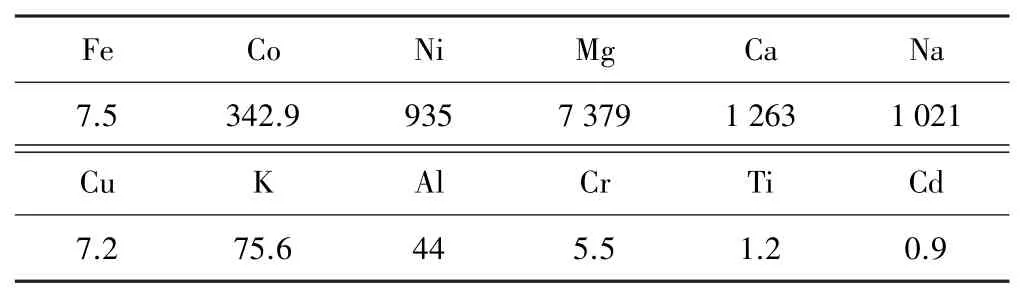

实验原料来自贵州铜仁某厂粗除杂后的硫酸锰结晶粉末,原料中杂质ICP 分析结果如表1 所示。

表1 原料中杂质ICP 分析结果/(mg·kg-1)

从表1 可以看出,原料中杂质Co、Ni、Mg、Ca、Na、K 和Al 含量较高,杂质Cu、Fe、Cr、Ti 和Cd 含量较低。

1.2 实验原理

原料硫酸锰粉末主要以一水硫酸锰形式存在,常温下极易溶于水,在纯水中溶解度为62.9 g,温度大于30 ℃时,其溶解度会随着温度升高而下降,达到100 ℃时,其溶解度仅为35.3 g,因此,可以采用在常温下溶解硫酸锰粉末,配置一定浓度的硫酸锰溶液,通过加热升温的方式,降低硫酸锰在纯水中的溶解度并蒸发除去溶液中的部分溶剂,使得浓度较大的硫酸锰先过饱和结晶析出;而杂质硫酸盐溶解度随温度升高而升高,升温过程中较难析出,而是留在母液中;通过过滤,实现硫酸锰与杂质硫酸盐的分离,达到净化提纯硫酸锰的目的。

1.3 实验装置

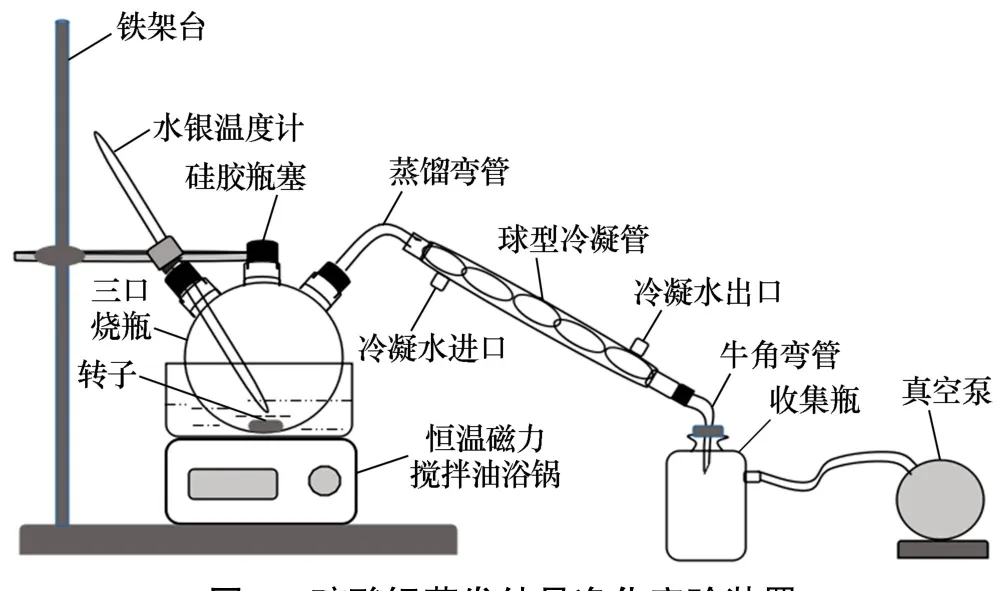

硫酸锰蒸发结晶净化实验装置如图1 所示。

图1 硫酸锰蒸发结晶净化实验装置

1.4 实验过程

1) 称取200 g 原料,在常温下配制一定质量体积浓度的硫酸锰溶液。

2) 将溶液倒入蒸发装置中,控制一定搅拌速度、一定加热温度和结晶次数,开启蒸发装置,通过控制不同结晶时间获得不同结晶率,待设计的结晶时间结束后,快速过滤。

3) 对过滤后的固体进行ICP 分析,计算Co、Ni、Ca 和Na 去除率,确定结晶去除杂质的效果。

1.5 实验分析方法及设备

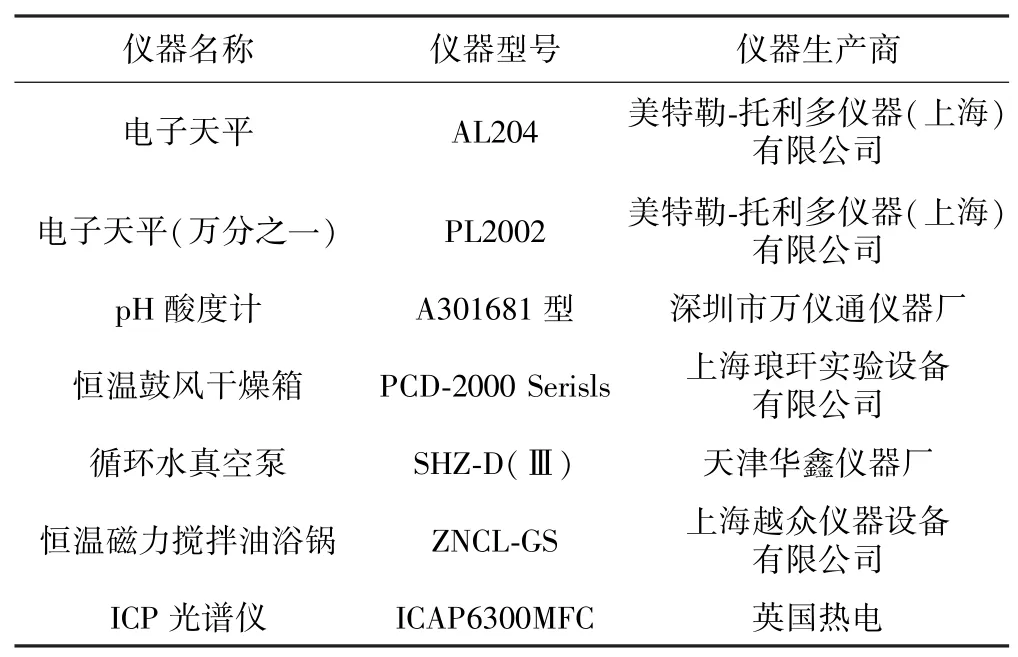

原料中的锰含量采用硫酸亚铁铵滴定法测定,金属杂质含量采用ICP 发射光谱仪测定。 实验设备如表2 所示。

表2 实验仪器与设备

2 结果与讨论

2.1 结晶率对净化效果的影响

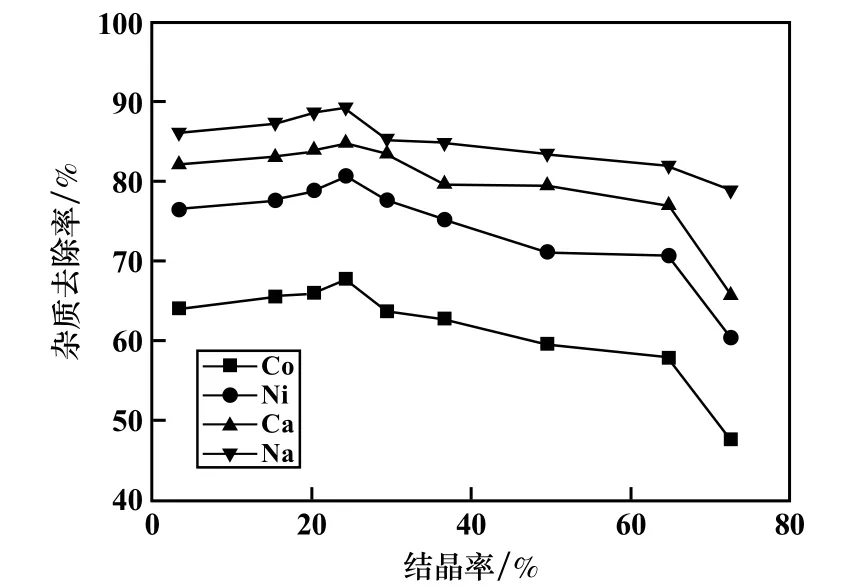

称取200 g 原料,在常温下,配制500 g/L 硫酸锰溶液,将溶液倒入蒸发装置中,搅拌速度700 r/min 以及加热温度130 ℃,结晶率对硫酸锰结晶净化效果的影响如图2 所示。

图2 结晶率对净化效果的影响

从图2 可以看出,蒸发结晶工艺能实现硫酸锰溶液中Co、Ni、Ca 和Na 金属杂质的去除,去除效果较好。 结晶率对4 种杂质去除率的影响规律相似,结晶率小于24.25%时,结晶除杂率随着结晶率增加而增大,结晶前期除杂效果不好,这是因为结晶初期溶液过饱和度较大,容易发生爆发成核,导致结晶包藏,溶液易包藏在结晶体中;结晶率24.25%时,结晶除杂率最大,除杂效果最理想,因为此时溶液的过饱和度随晶核的形成下降,结晶生长占主导,不易形成混晶,同时溶解度的降低致使晶核长大变慢,不易结晶包藏,结晶产品杂质含量低,除杂效果明显;结晶率大于24.25%时,结晶除杂率随着结晶率提高缓慢降低,这是由于结晶率的增加使得溶液蒸发量增大,溶液中杂质硫酸盐浓度增大,会同硫酸锰一起析出;结晶率达到65%后,结晶除杂率急剧下降,此时溶液中有大量结晶物生成,伴随着搅拌,溶液极度浑浊,同时结晶物会黏附包裹大量含高杂质母液,使得结晶物中有大量杂质,结晶除杂效果急剧下降。 仅考虑结晶产物纯度,结晶率控制在24%为宜;若同时考虑结晶产率和结晶产物纯度,结晶率应控制在65%。

2.2 加热温度对净化效果的影响

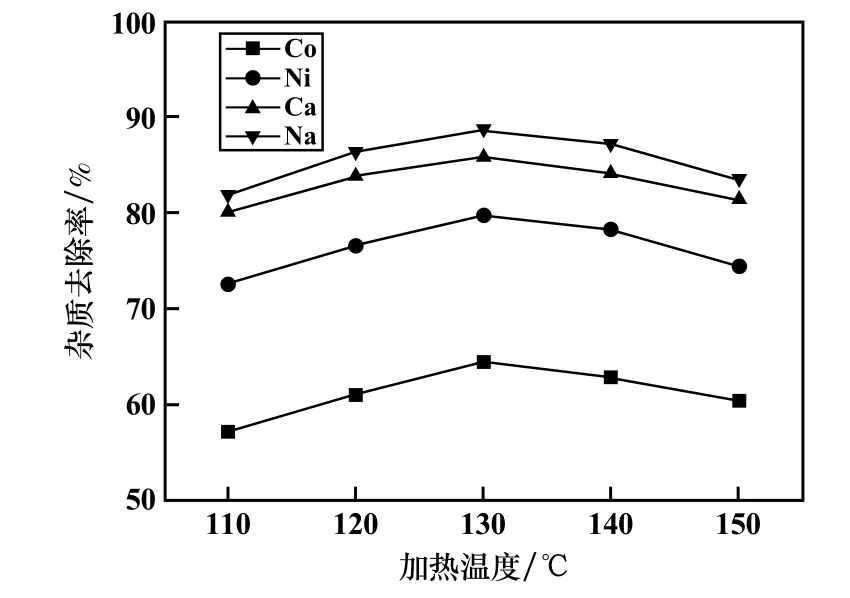

结晶率24%,其他条件不变,加热温度对硫酸锰结晶净化效果的影响如图3 所示。

图3 加热温度对净化效果的影响

从图3 可以看出,加热温度对Co、Ni、Ca 和Na 金属杂质的去除规律相似,随加热温度升高,杂质去除率先上升后下降。 加热温度130 ℃时结晶效果较好,结晶层状生长较为规律,结晶各层生长较为完全,孔隙较少;加热温度150 ℃时,结晶层内生长不全,层内孔隙较多,这是因为加热温度过高,溶液沸腾剧烈,溶液蒸发速率过快,导致结晶生长速度过快,结晶在晶体表面多点长大,不同长大点间会产生较多的空隙,且孔隙还未填满就进入下一层晶面的生长,容易包裹母液一起结晶析出,导致结晶产物杂质含量偏高,杂质去除率偏低。 综合考虑,选择硫酸锰加热温度为130 ℃。

2.3 硫酸锰溶液浓度对净化效果的影响

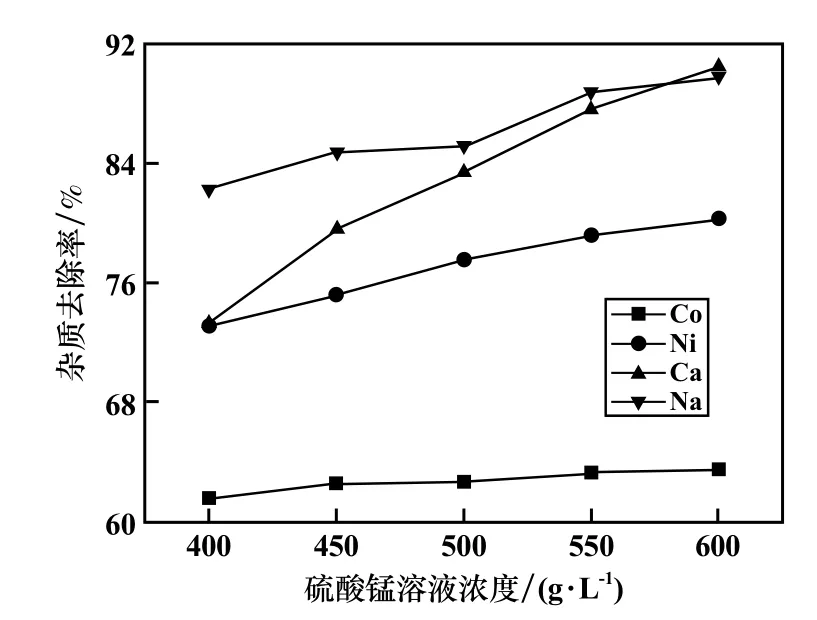

加热温度130 ℃,其他条件不变,硫酸锰溶液浓度对硫酸锰结晶净化效果的影响如图4 所示。

图4 硫酸锰溶液浓度对净化效果的影响

从图4 看出,金属杂质的除杂率随硫酸锰溶液浓度升高而逐渐升高,且变化趋势相同。 这是因为硫酸锰浓度提高会抑制硫酸钙、硫酸镁等硫酸盐的溶解,使得溶液中杂质硫酸盐浓度降低,蒸发溶剂时,硫酸锰会先过饱和析出,杂质硫酸盐较难达到析出所需要的过饱和度,从而留在母液中,通过过滤获得的硫酸锰结晶体纯度较高,结晶除杂效果较好。 综合除杂效果和产率,选择硫酸锰溶液浓度为600 g/L。

2.4 搅拌速度对净化效果的影响

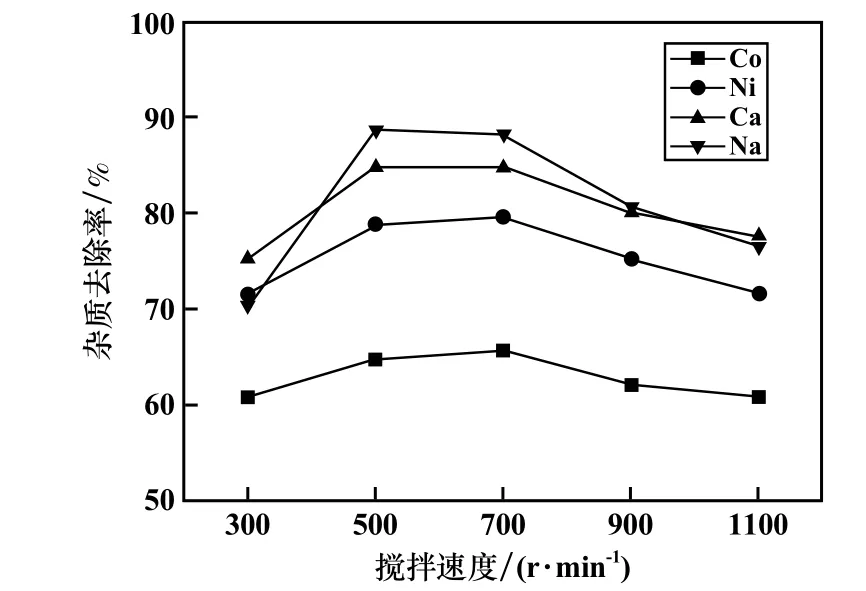

硫酸锰溶液浓度600 g/L,其他条件不变,搅拌速度对硫酸锰结晶净化效果的影响如图5 所示。

图5 搅拌速度对净化效果的影响

从图5 可以看出,各金属杂质除杂率受搅拌速率的影响趋势相近,都是随着搅拌速度增加先增加后降低。 搅拌速度300 r/min 时,搅拌强度过低,溶质及热量扩散速率过慢,溶液混合不充分,硫酸锰容易与杂质硫酸盐形成混晶,使得结晶颗粒大小形态各异,结晶产物杂质含量偏高。 搅拌速度700 r/min 时,结晶生长较为规律,其结晶颗粒较大,结构清晰,说明结晶受杂质影响较小,结晶产物杂质含量较低。 搅拌速度大于700 r/min 后,搅拌强度过大,溶液的传质及热量扩散速率较快,使得溶液中粒子之间的碰撞成核频率过大,溶液过饱和度降低,介稳区宽度变窄,晶核形成时间提前。 综合考虑,搅拌速度宜控制在700 r/min。

2.5 结晶次数对净化效果的影响

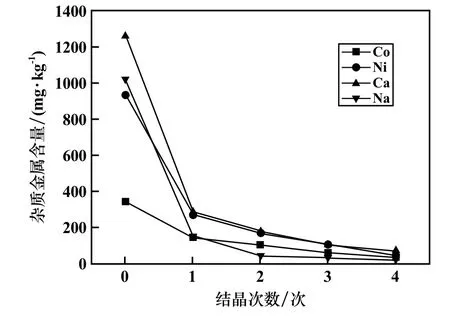

搅拌速度700 r/min,其他条件不变,结晶次数对硫酸锰结晶净化效果的影响如图6 所示。

图6 结晶次数对净化效果的影响

从图6 可以看出,随着蒸发结晶次数增加,硫酸锰结晶产物中杂质含量逐渐减少,经4 次结晶后杂质金属含量均降至100 mg/kg 以下。

2.6 优化条件下结晶除杂及产物分析

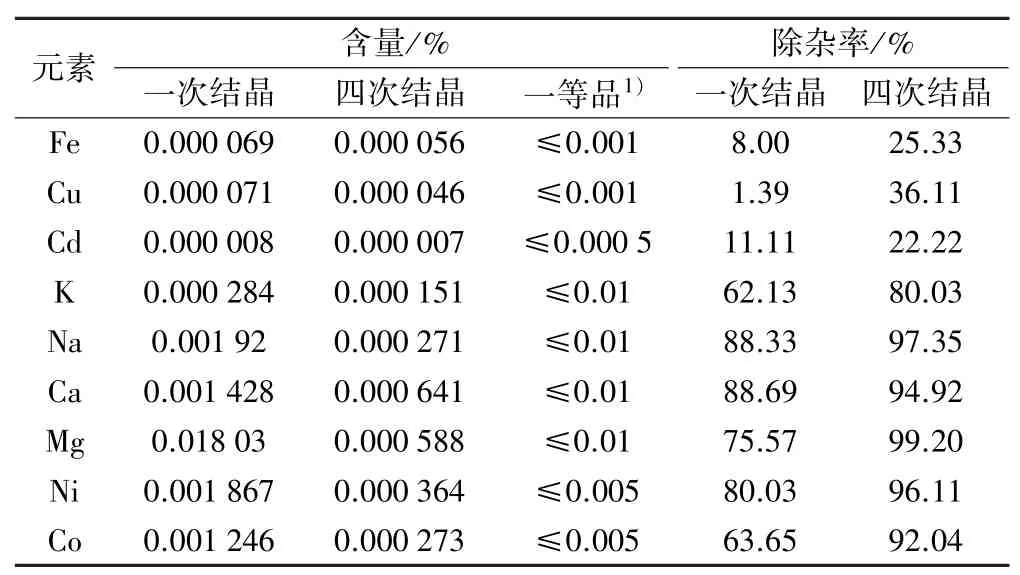

溶液结晶率24%、加热温度130 ℃、硫酸锰溶液浓度600 g/L、搅拌速度700 r/min 时,硫酸锰结晶净化效果较好,经一次结晶净化,对结晶净化后的产物进行ICP 分析,结果如表3 所示。 同样条件下,仅改变溶液结晶率至65%,经4 次结晶,对结晶产物进行ICP 分析,结果如表3 所示。

表3 结晶产物分析

由表3 可知,溶液经一次结晶除杂,钠、钙、镍除杂率达到了80%以上,镁除杂率达到了75.57%,但镁含量仍然达不到电池级硫酸锰要求。 原料溶液经4 次结晶除杂,杂质金属含量均降至100 mg/kg 以下,其中铁、铜含量降至10 mg/kg 以下,镍、钴含量降至50 mg/kg以下,镉含量降至5 mg/kg 以下,4 次结晶后的硫酸锰产品满足电池级硫酸锰要求。

3 结 论

1) 通过实验发现,硫酸锰中除杂率随溶液结晶率、加热温度、搅拌速度增加呈先上升后下降趋势,随硫酸锰溶液浓度上升而上升,硫酸锰中杂质含量随结晶次数增加而降低。

2) 溶液结晶率24%、加热温度130 ℃、溶液浓度600 g/L、搅拌速度700 r/min 时,硫酸锰结晶净化效果较好,经一次结晶净化,硫酸锰中Ni、Ca、Mg 和Na 元素去除效果较好,除杂率均在70%以上,Co、K 去除率均在60%以上。

3) 原料溶液经4 次结晶除杂后, Na、Ca、Mg、Ni、Co 去除率均在90%以上,K 去除率在80%以上,产品中杂质金属含量均达到了电池级硫酸锰一等品要求。