旋挖钻机回转平台关键结构件疲劳寿命分析

2015-05-29李康健等

李康健等

摘要:针对旋挖钻机作业能力及疲劳寿命问题,结合旋挖钻机的工作特点,基于名义应力法,运用ADAMS以及ABAQUS软件,对旋挖钻机在回转平台的主卷扬底座进行疲劳寿命分析。结果表明:回转平台的工字梁顶板与主卷扬底座焊接的外侧边缘处最容易发生开裂现象;旋挖钻机的作业半径对主卷扬底座寿命也有较大影响。

关键词:旋挖钻机;回转平台;主卷扬底座;疲劳寿命

中图分类号:U415.51文献标志码:B

Abstract: Aimed at the work capacity and fatigue life problems of rotary drilling rig, combined with the working characteristics of rotary drilling rig and based on the nominal stress method, ADAMS and ABAQUS were applied to carry out the analysis on fatigue life of primary winding base of rotating platform. The results show that the outer edge of where H beam roof and primary winding base are welded is most prone to cracking, and the operating radius of rotary drilling rig has noticeable impact on the service life of primary winding base.

Key words: rotary drilling rig; rotating platform; primary winding base; fatigue life

0引言

回转平台是旋挖钻机的核心构件之一,包括主体回转平台以及左右侧纵梁。其中,主体回转平台通过回转支承装置安装在旋挖钻机的行走底架上,与变幅机构连接,实现回转运动[12]。回转平台是整体式焊接结构,其工字梁顶板通过焊接将主卷扬底座固定。主卷扬底座是主体回转平台关键焊接件,其强度的大小直接决定着旋挖钻机的作业能力及其服役寿命。由于主卷扬底座焊接结构频繁地承受变幅机构的交变作用力以及钢丝绳的交变载荷,随着工作频次增加,薄弱部位的焊缝会发生疲劳开裂现象,因而对回转平台主卷扬底座危险焊缝进行疲劳寿命的研究,能为结构设计以及优化提供重大的依据。

本文基于名义应力法,综合运用ADAMS以及ABAQUS软件,获得旋挖钻机在最小与最大的作业半径下,从最大加压力钻进至最大提拔力提钻时主卷扬底座危险焊缝所承受的时间历程,对其进行雨流计数处理形成荷载谱,同时根据该焊接结构的接头形状、载荷方向以及焊接形式选取合适的SN曲线,最后将荷载谱带入SN曲线方程中,得到主卷扬底座焊缝的疲劳寿命。

1主卷扬底座结构及受力分析

回转平台主卷扬底座结构形式较为简单,左右主板下部通过焊接方式固定在工字梁顶板上,上部通过螺栓与主卷扬相连接,中间联接板用于加强结构的刚度,如图1所示。

在旋挖钻机施工作业前,安装在回转平台尾部的配重将对主卷扬底座产生一定的弯矩,即底座焊缝在初始时刻承受装配应力;在钻进时,钢丝绳松弛无拉力,主卷扬底座焊接结构无外载荷,焊缝承受动臂、支撑杆、动臂变幅油缸以及配重传递的作用力;提钻时,主卷扬底座焊缝不仅承受钢丝绳拉力,还包含动臂等机构传递的作用力。

变幅机构以及配重在工字梁两端的综合作用,致使工字梁整体呈现出上凸的弯曲状态,因此,与工字梁顶板弯曲应力方向垂直的主卷扬底座在宽度方向上的焊缝(如图2中焊缝1所示)处于危险状态。焊缝1处于主卷扬底座附近,频繁承受钢丝绳交变载荷,较其他部位焊缝薄弱。因此,在焊缝1处的焊趾选取5个疲劳评估点a、b、c、d、e,对其进行疲劳寿命研究,如图2所示。

2主卷扬底座焊缝荷载谱

2.1回转平台典型载荷历程

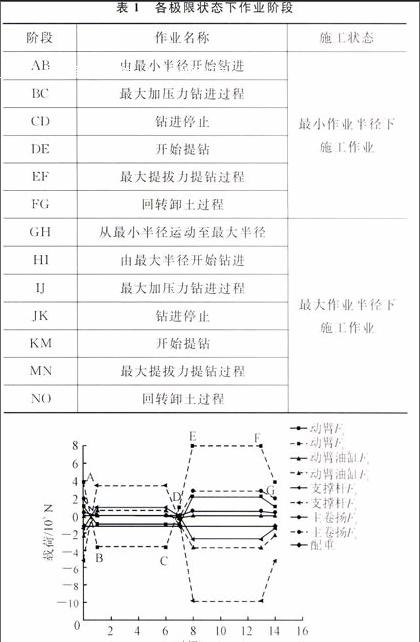

在实际作业中,旋挖钻机工作载荷主要来自变幅、钻进、提钻以及回转卸土4种工况。由于土层种类繁多,硬度、粘度不一,以及作业幅度的交替变化,致使工作装置传递给回转平台的作用力具有随机性。本文对旋挖钻机分别处于最小与最大作业半径下的极限工作状态(受力最恶劣)进行顺序组合,形成一个典型的最大加压力钻进至最大提拔力提钻的作业过程,如表1所示;并在ADAMS中对各作业阶段进行仿真计算,输出回转平台各铰点在X、Y方向上的载荷历程,如图3、4所示。

2.2主卷扬底座焊缝时间历程

在进行有限元分析时,视焊缝材料与母材一致,焊缝处网格细密,主卷扬底座与工字梁顶板一体化处理,同时将回转平台各铰接孔内壁节点都耦合到某一参考点,并对该参考点施加应力。至此有限元模型已建立。

通过对有限元模型计算,得到不同作业阶段主卷扬底座与右顶板焊缝处的应力分布。图5为最小半径极限状态下钻进(BC阶段)的焊缝应力分布云图,其中最大应力为197.9 MPa,位于a点。图6为最小半径极限状态下提钻(EF阶段)的焊缝应力分布云图,其中最大应力位于e点,为103.8 MPa,a点应力为98.6 MPa。图7、8分别为焊缝处各疲劳评估点在最小与最大作业半径极限状态作业时的应力时间历程。

2.3雨流计数法处理

雨流计数法是以双参数法为基础的计数法,考虑了动强度(幅值)和静强度(均值)2个变量,符合疲劳载荷固有特性,其主要功能是把载荷历程简化为若干个载荷循环,供疲劳寿命估算和编制疲劳试验载荷谱使用[34]。

将上述a、b、c、d、e各点在最小与最大作业半径下进行极限作业时所经历的应力时间历程分别进行雨流计数,得到以均值、幅值及频次为变量的载荷谱,如表2所示。endprint

3焊缝SN曲线的确定

由于模型焊接结构的接头形状是单一的角焊缝接头,可根据BS7608:1993标准选取焊缝的SN曲线。根据接头形状、加载方向以及焊接形式确定了焊缝等级为F2级;由F2级查到SN曲线有限寿命部分的斜率m=3,疲劳寿命为107周次对应的应力幅σ0=35 MPa。

4主卷扬底座焊缝疲劳寿命预测

有研究表明,原始焊接接头经过锤击等处理后,虽能得到部分残余压缩应力来补偿原始焊态中存在的残余拉伸应力,但焊缝及其附近仍存有达到或接近屈服点的残余应力。无论外加动应力的循环特性如何,焊缝附近的实际循环应力都是在母材的屈服应力值上下摆动。故当焊接结构承载最大应力小于母材屈服极限的动应力时,焊缝的寿命值与外载平均应力关联不大,尤其是设计规范中SN曲线有限寿命部分的斜率已被硬性规定为3,据此本文不再进行平均应力的修正。将表2中数据带入SN曲线方程,得出a、b、c、d、e各点在最小与最大作业半径状态下所能承受的周期数,如表3所示。

由表3可知,a点寿命最短,原因是a点位于工字梁顶板与主卷扬底座焊接的外侧边缘处,应力集中严重,应力变动大,会先于其他部位发生疲劳开裂现象。因此,旋挖钻机作业半径对主卷扬底座焊缝寿命有较大影响,当旋挖钻机处于最小作业半径时,a点可以承受226 255个最大加压力钻进至最大提拔力提钻的周期;处于最大作业半径时a点可以承受317 321个周期。

5结语

(1) 工字梁顶板与主卷扬底座焊接的外侧边缘处抗疲劳性能最为薄弱,容易出现疲劳开裂;当旋挖钻机处于最小作业半径施工时,主卷扬底座焊缝的寿命比最大作业半径时少91 066个最大加压力钻进至最大提拔力提钻的周期。

(2) 旋挖钻机作业时,工字梁处于上凸的弯曲状态,主卷扬底座宽度方向焊缝恰好垂直于弯曲应力(最大拉应力)方向,在保证主卷扬底座与工字梁顶板焊接强度和刚度足够大的前提下,可考虑省去此焊缝,以减少回转平台疲劳开裂的风险;鉴于工字梁的承载特性,可在工字梁两侧主梁对称布置托板,通过托板使主卷扬底座与工字梁主梁连接,从而避免因主卷扬底座直接焊接在工字梁顶板而出现危险焊缝的情况,有效地提高了回转平台的可靠性。

参考文献:

[1]黎中银,焦生杰,吴方晓.旋挖钻机与施工技术[M].北京:人民交通出版社,2010.

[2]何清华.旋挖钻机研究与设计[M].长沙:中南大学出版社,2012.

[3]王宏伟,刑波.雨流计数法及其在疲劳寿命估算中的应用[J].矿山机械,2006,34(3):9697.

[4]霍立兴.焊接结构的断裂行为及评定[M].北京:机械工业出版社,2000.

[责任编辑:杜敏浩]endprint