八钢40T氧气顶吹转炉留渣操作工艺实践

2015-05-25肖山等

肖山 等

摘要:文章介绍了留渣操作的工艺原理,结合八钢40T转炉工艺条件,重点探讨了留渣操作的安全控制和冶炼过程控制,并提出了可行的操作方案;指出留渣炉次要降低开吹及拉碳枪位,控制好前期温度;留渣操作可以在降低渣料消耗和钢铁料消耗的同时提高脱磷率。

关键词:转炉工艺;留渣操作;留渣量控制;枪位控制;渣料消耗;钢铁料消耗 文献标识码:A

中图分类号:TF713 文章编号:1009-2374(2015)19-0080-02 DOI:10.13535/j.cnki.11-4406/n.2015.19.039

转炉留渣操作是将上一炉的终渣全部或一部分留给下炉使用。终点炉渣碱度高,温度高,并且有一定的全铁含量和氧化锰含量,而且是现成的熔体,因而对下一炉初期渣的形成十分有利。留渣操作能有效降低终点钢液的磷含量,降低石灰消耗和白云石消耗,增加金属收得率。本文结合八钢40t转炉生产工艺条件和留渣操作实践,对留渣操作进行探讨。

1 留渣操作工艺原理

脱P反应方程式:

4(CaO)+5(FeO)+2[P]=4(CaO)·P2O5+5[Fe]+Q

脱磷反应需要渣中具有高FeO、高CaO含量,而转炉终渣中含有45%~50%的CaO、10%~15%的TFe,将转炉终渣部分或全部留在炉内可有效利用转炉终渣中的CaO和FeO,同时可以促进前期渣早化,进一步促进脱磷。

转炉终渣中含有8%~12%的MgO,并且有部分铁珠和FeO等铁元素,将炉渣留至炉内可以减少下一炉的白云石加入量,同时降低钢铁料消耗。

2 工艺条件介绍

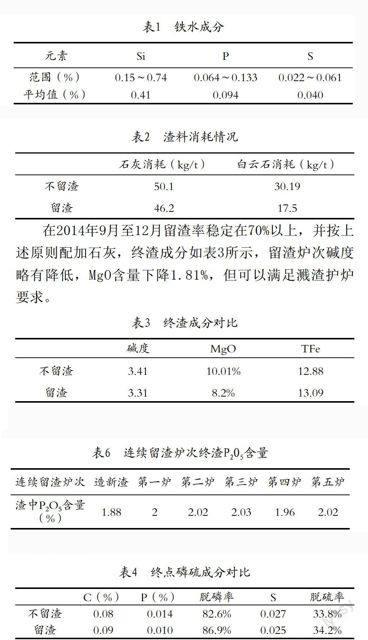

设备现状:八钢公司40T产线现有40T氧气顶吹转炉两座、吹氩站两座、8m弧4机4流方坯连铸机两座。铁水条件见表1:

表1 铁水成分

元素 Si P S

范围(%) 0.15~0.74 0.064~0.133 0.022~0.061

平均值(%) 0.41 0.094 0.040

3 留渣操作过程控制

3.1 留渣炉次的确定原则及炉渣固化

需要确定留渣炉次的主要原因是若将FeO含量过高的炉渣留在炉内,炉渣不易固化,在下一炉兑铁水时易发生喷溅。

为防止留渣兑铁时产生喷溅,必须对不可留渣炉次做出明确规定:冶炼终点碳含量在0.06%及0.06%以下炉次,因炉渣中FeO含量较高,不可留渣;冶炼终点二次下枪补吹时间大于15s炉次,炉渣中FeO含量较高,不可留渣。

对炉渣固化的要求:(1)溅渣护炉枪位采用“高—低—高—低”模式,溅渣至炉口无颗粒渣飞出;(2)若留渣量大,溅渣护炉时可加入100kg左右生白云石,促进炉渣降温;(3)溅渣护炉完毕后,摇炉至炉前人工确认固化效果;(4)先加废钢,后兑铁水,用废钢对炉渣进行再次冷却。

3.2 留渣操作枪位控制

终点渣中有较高的FeO、MgO、MnO含量,并且终渣具有一定的碱度和温度,这些因素有利于初期渣的形成,留渣炉次冶炼前期炉渣流动性不是限制反应进行的关键因素。因此在冶炼前期需要适当降低枪位以增强炉内搅拌力,促进脱硅、脱磷反应的进行。降低前期枪位还可以有效均匀炉内成分,避免起碳火时的剧烈喷溅。因此将前期枪位控制在800~900mm。

碳火起来后,进入冶炼反应中期,适当高枪。此阶段枪位控制与不留渣操作基本相同,主要避免中期返干。中期枪位控制在900~1100mm。

进入冶炼后期,因留渣炉次渣量较大,渣层较厚,影响氧气射流冲击深度,若拉碳枪位过高易造成终点碳偏高,渣中FeO含量升高。因此在留渣炉次拉碳枪位控制在700mm左右,并且必须保证降枪时间不小于1min。供养强度控制在3.3~3.5Nm3/min·t。

3.3 留渣操作渣料控制

从留渣操作工艺原理可知终渣中的CaO和MgO留至下一炉可以有效降低下一炉的石灰消耗和白云石消耗。碱度相同的情况下,每炉少加200~300kg石灰,少加500~600kg生白云石。头批料加入总量的1/2,剩下的1/2再分2~3批加入,且要在9min之前加完。加料太晚,渣料不易完全熔化,易后期低温。渣料消耗情况见表2:

表2 渣料消耗情况

石灰消耗(kg/t) 白云石消耗(kg/t)

不留渣 50.1 30.19

留渣 46.2 17.5

在2014年9月至12月留渣率稳定在70%以上,并按上述原则配加石灰,终渣成分如表3所示,留渣炉次碱度略有降低,MgO含量下降1.81%,但可以满足溅渣护炉

要求。

表3 终渣成分对比

碱度 MgO TFe

不留渣 3.41 10.01% 12.88

留渣 3.31 8.2% 13.09

3.4 留渣操作温度及成分控制

留渣炉次因有效利用了上一炉的CaO和FeO,同时初期渣形成较早,有利于脱磷,因此留渣炉次的脱磷效果要好于不留渣炉次。但留渣炉次减少了前期渣料的加入量,因此必须增加废钢比或配加球团矿以抑制前期温度的过快上升,若前期温度上升过快在热力学上不利于脱磷反应的进行。

表4 终点磷硫成分对比

C(%) P(%) 脱磷率 S 脱硫率

不留渣 0.08 0.014 82.6% 0.027 33.8%

留渣 0.09 0.010 86.9% 0.025 34.2%

3.5 连续留渣炉次控制

理论上连续留渣炉次越多,则炉渣的循环利用率越高,越能体现出留渣操作的优势。但在实际生产中发现随着连续留渣炉次的增多,给冶炼过程带来以下两方面困扰:一方面,连续留渣炉次越多,炉内渣量增多,渣层变厚,严重影响氧气射流的冲击深度,在拉碳时易将碳拉高,需要再次补吹,致使冶炼周期延长,并造成终渣FeO含量升高;另一方面,渣量增大后若溅渣护炉前不倒出一部分炉渣,则溅渣护炉时间延长,致使冶炼时间延长。若溅渣护炉前倒出部分炉渣倒渣量不易掌握,同时也延长了冶炼周期。

表5 连续留渣炉次平均溅渣时间情况

连续留渣炉次 造新渣 第一炉 第二炉 第三炉 第四炉 第五炉 第六炉 第七炉 第八炉

溅渣时间(s) 91 104 123 136 145 156 168 211 236

从表5可知,溅渣时间随连续留渣炉次的增多而延长,因此将连续留渣炉数确定为5炉,连续留渣5炉后倒尽残渣,重新造渣。并且为防止炉渣过多,在测温取样时将炉体多摇1°~2°,尽可能地在炉前多倒渣。采取上述措施后,在避免渣量过大的同时也可以有效避免渣中P2O5的富集。

表6 连续留渣炉次终渣P2O5含量

连续留渣炉次 造新渣 第一炉 第二炉 第三炉 第四炉 第五炉

渣中P2O5含量(%) 1.88 2 2.02 2.03 1.96 2.02

从表6可知,留渣开始后终渣P2O5含量有所上升,但每炉倒出部分炉渣后,留渣炉次终渣P2O5含量基本保持稳定。

4 对炼钢成本的影响

留渣操作可以降低石灰消耗3.9kg/t,可以降低白云石消耗12.69kg/t。

留渣操作可以有效降低钢铁料消耗,主要体现在以下两个方面:一是留渣可以充分利用炉渣中的铁元素,减少铁元素的损失;二是留渣可以较快形成初期渣,减轻前期化渣压力,为前期降枪提供了条件,前期降枪可以充分均匀前期熔池成分,减少起碳火阶段的喷溅,减少冶炼过程的铁元素损失。实际操作中降低钢铁料消耗约5kg/t。

5 结语

通过以上分析及实践证明,只要做到过吹炉次不留渣,留渣炉次保证将炉渣溅干,可以保证安全兑铁。留渣操作有利于脱磷,并且在降低渣料消耗和钢铁料消耗方面具有明显优势。但在实际操作中必须保证合理留渣量,控制好前期温度,控制好开吹和拉碳枪位,以保证终点控制和合理的冶炼周期。

参考文献

[1]王社斌.转炉炼钢生产技术[M].北京:化学工业出版社,2008.

作者简介:肖山(1990-),男,宝钢集团新疆八一钢铁股份有限公司第一炼钢厂助理工程师,研究方向:钢铁工艺

技术。

(责任编辑:秦逊玉)