基于接触式测距的耐火砖自动化 检测系统的设计

2015-05-25班耀涛

班 蒋 蕾 班耀涛

(1.辽宁工业大学电气工程学院,辽宁 锦州 121000; 2.营口弗瑞达智能科技有限公司,辽宁 营口 115000)

耐火砖几何尺寸自动化检测系统是用于水泥回转窑中各种规格的耐火砖几何尺寸的测量。该系统是全自动控制,无需人工干预,大大减轻了操作工人的体力劳动,提高了产品出厂合格率[1],降低了拣选成本,使产品全检的愿望终于变为现实。

耐火砖几何尺寸自动化检测系统完全覆盖了水泥回转窑耐火砖的尺寸范围,几乎所有产品都可实现机捡。耐火砖几何尺寸自动化检测系统具有很高的在线检测精度,实现了全尺寸检测。所有产品的几何尺寸都可存储,为产品跟踪,质量分析,过程控制打下重要基础。

1 系统组成及工作原理

1.1 系统结构及原理

耐火砖几何尺寸自动化检测系统组成包括定位环节、测量环节及剔废环节三个部分。

定位机构主要用作初始化耐火砖测量位置。为了确保被测耐火砖在进入测量位时偏差较小,因此需要进行初始定位。测量环节作为系统的核心环节,主要包括测量定位模块、防翘模块和测量单元模块。系统选取接触式测距为测量手段,其中接触式测距以光栅尺为主要传感元件[2]。光栅尺通过主光栅和指示光栅的相对位移,通过莫尔条纹产生正弦信号,经过处理电路以方波或者正弦的形式输出到表显示,并可直供24V PLC 接收数字脉冲信号。

1)定位模块

为使得测量误差最大化可控,保证系统的可靠性,测量定位模块用于被测耐火砖的二次定位。

2)防翘模块

用于防止被测耐火砖在二次定位的同时产生翘脚现象,而影响测量结果的准确率。

3)测量单元模块

滑轨滑块作为运动部件所组成的独立测量模块。测量单元模块接口以1∶2∶2 的比例分配给耐火砖的长度、宽度以及厚度尺寸。同时为了防止耐火砖在烧制过程中产生翘曲,可通过测量数据,计算得出6 组落差,以进一步确保耐火砖的合格率。

剔废机构用于次品的分流。当被测耐火砖经过测量后,分成了正品和次品两个类别:正品经过贴纸板,卡线,喷码后,打包码垛,次品则由剔废机构,进入次品通道中。

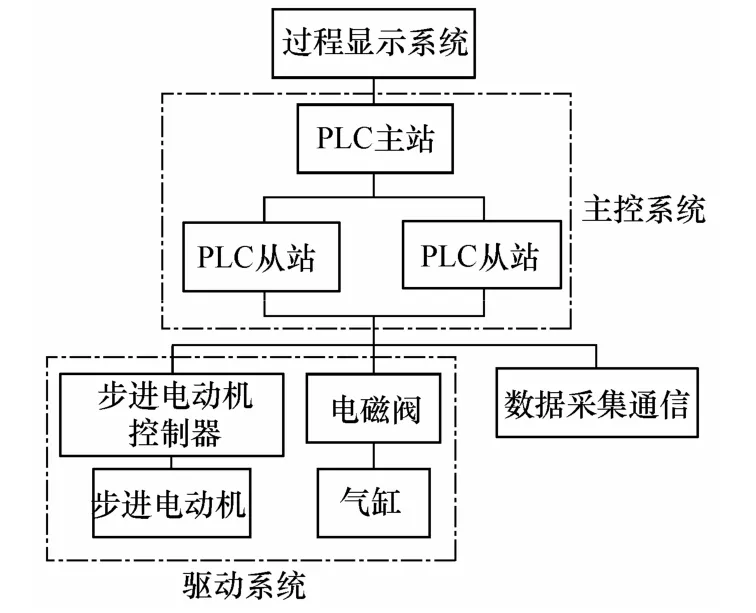

控制系统是由人机和PLC 组成主控系统[3],控制步进电机控制器,分别驱动由步进电机构成的驱动系统;控制电磁阀,分别驱动各气动元件,使机械机构执行设计动作;接收识别测量单元传送的信号,完成测量目标。控制系统结构原理图如图1所示。

图1 控制系统结构原理图

1.2 系统性能指标

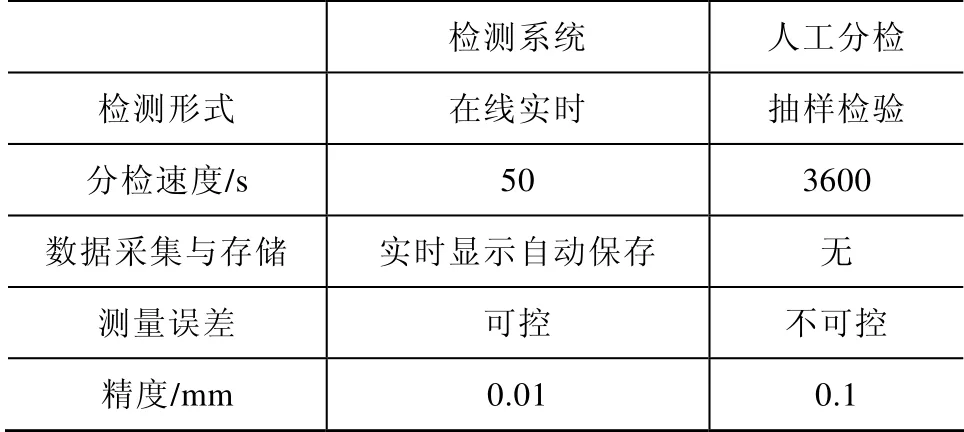

系统性能指标见表1。

表1 系统性能指标表

技术指标:

1)测量精度±0.10mm,重复精度±0.06mm。

2)测量数据可存储或打印。

3)公差范围可自行确定。

4)带自标定功能,测量头磨损可自行补偿。

5)可根据不同检测结果,输出到各自的出口。

6)耐火砖表面温度60℃以下。

2 硬件设计

2.1 控制系统配置设计

该检测系统中,除通常的I/O 点外,还需要10路200K 的高数计数输入用以接收10 组测量单元的输入信号,5 路200K 的高数计数输出用以控制5 台步进电机控制器。

台达PLC DVP-EH 系列每台有4 路200K 的高速输入及2 路200K 的高速输出,采用1 台人机和3台PLC 组成主控系统[4]。

PLC 连接需符合主从结构配置,任选1 台做主站,其余两台作从站。可选用EASY PLC LINK。

2.2 数据采集及通信

系统工作过程中所采集的数据,不仅作为判别产品是否合格的依据,还应完整有效的保存,以便用户随时查看分析。考虑到数据庞大的特点,采用U 盘作为存贮介质,保存数据。

PLC LINK 以MODBUS 通信协议为基础来通信[5]。主站以RS485 接口连接时,与所有联机的从站接口设备波特率及通信格式须相同。主从站站号设置是先设置主站站号,再设置从站站号。

主控系统的通信方式:任选1 台PLC 做主站,站号设为1,两台做从站,站号分别设为2 和3。主站和从站站号不能重复。波特率及通信协议的格式必须一致。采用MODBUS 协议,PLC 主站1 与从站2 和从站3 之间通过RS485 接口进行通信。人机与PLC 主站之间通过RS232 接口进行通信。

2.3 尺寸测量

1)差式方式测量

耐火砖的测量采用了差式测量方式。差式测量方式即以两个光栅尺测得的相对位移量取代单边固定位移量的测取方式。设标准砖尺寸为l,接触头无磨损时光栅尺距离L表达式

式中,at,bt为系统标定时光栅尺读数的约定真值。以上式计算所得L为基准,测量任一随机未知产品尺寸x时,双边执行机构同时动作,光栅尺读数分别为art,brt。则任一随机产品尺寸表达式为

式中,rtrt,a b为测量任一随机产品时光栅尺读数的约定真值。这种测量方式的优点是对被测耐火砖的宽度定位要求不高,只要是在测量范围内,均可得到精准的测量结果。

2)测量头的磨损补偿控制

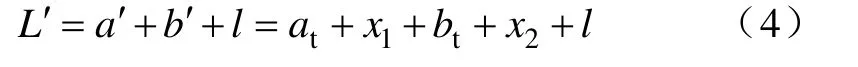

若测量接触头发生磨损,设两侧测量接触头磨损量为x1,x2,光栅尺读数为a′,b′。此时读数偏大,表达式为

磨损后进行二次标定,此时光栅尺距离表达式为

产生磨损量后的任一随机产品尺寸表达式为

由式(5)可知,此时rx′为消除了磨损量干扰的真实值,即xr。以上方法称之为系统标定,即通过更新L,使其自动包含磨损量达到磨损补偿的目的。

2.4 执行机构的设计

为了降低磨损,延长检测系统的使用寿命,以及提高测量精度,对耐火砖产品采用了静态测量,设计了托砖机构。

首先触发定位机构的光电传感器,定位托砖机构将砖托起,脱离传送带,控制左右扶正气缸动作。扶正结束后,将砖放回传送带。到达测量机构后,触发测量信号,此时测量托砖机构将砖托起,离开传送带,气缸起动,夹紧被测耐火砖。当被测耐火砖被夹稳后,2 组长度测量单元起动,驱动2 条长度测量单元起动,测量长度;4 组厚度组缸起动,测量厚度;4 条宽度测量单元起动,测量宽度。测量完成后,对被测砖进行分类,正品传送到正品通道中,次品传送到剔废通道内,完成测量分类。

3 控制程序设计

耐火砖几何尺寸自动化检测系统的控制系统中PLC 采用 Delta_WPLSoft 编程平台,人机采用ScrEdit 编程平台进行编程控制[6]。PLC 主站与从站之间的通信采用MODBUS 协议,通过Delta_WPLSoft编程平台分别编程,进行通信,并进行数据传送,从而得到测量结果。

4 试验结果及分析

4.1 系统稳定性测试

系统随机抽取一块耐火砖产品进行10 次测量,其长度测量数据分别为(198.07,198.08,198.08,198.06,198.07,198.09,198.08,198.07,198.09,198.08),经计算得知,极差r=0.03,方差s=9×10-5,系统波动小,工作状态稳定。

4.2 系统性能测试与分析

实际生产应用中待测数据量庞大,目前只能以抽检形式检验产品。考虑到人工检测能力有限,本文只选取10 组样本进行实验。经分析计算,对比结果见表2。

表2 实验结果分析表

5 结论

耐火砖几何尺寸自动化检测系统的应用,改变了上百年的检选模式,把人们从繁重的体力劳动中解放出来,降低了检选成本。其测量结果储存功能为数字化生产、质量控制打下了基础,将促进耐火砖检选过程的产业升级。产品适当改动后,完全能应用于其他行业耐火砖的检选,具有广阔的应用前景。

[1] 李思营,冯国英,江超.5000t/d 新型干法水泥厂耐火材料的使用经验[J].新世纪水泥导报,2011,17(5): 41-46.

[2] 殷庆纵,刘杰.双光栅尺在高速高精度位移测量中的应用[J].机床与液压,2012,40(17): 107-111.

[3] 韩雪岭,李成贵.基于机器视觉的发动机喷嘴检测系统的设计[J].计算机测量与控制,2012,20(6): 1455-1457.

[4] 张国平.浅析台达PLC 在各企业机床电气改造上的应用[J].科技资讯,2012(15): 21.

[5] 康晓伟.Modbus 通信协议在DCS 与PLC 通信中的应用[J].机电信息,2014,47(6): 103-104.

[6] 吴玉香,郭建勋,周建香.嵌入式软PLC 编程系统的设计[J].控制工程,2010,17(3): 363-366.