超临界水煤气化过程换热器沉积状况数值模拟研究;

2015-05-25姜华

姜 华

(湖南省邵阳市燃气管理办公室,湖南邵阳 422000)

超临界水煤气化过程换热器沉积状况数值模拟研究;

姜 华

(湖南省邵阳市燃气管理办公室,湖南邵阳 422000)

建立了超临界水煤气化换热器在超临界水与煤颗粒体系下的三维瞬态CFD模型,利用IAPWS物性数据库计算超临界水的物性,应用CFX软件模拟研究了竖直放置的超临界水煤气化管壳式换热器的管箱在不同进料条件和换热器结构下的沉积状况并对其结构进行了优化。利用已有的实验结果对模型进行了验证。研究表明,立式换热器管箱垂直进料在减少颗粒沉积方面优于侧边进料和倾斜进料,合适的管箱高度可以减少颗粒的沉积,应尽量减少1 mm以上的大颗粒的含量。研究结果对超临界水煤气化过程中使用的换热器的研究设计具有一定的理论意义和工程实用价值。

超临界水;多相流;数值模拟

0 引言

湖南省邵阳市具有丰富的煤炭资源,大力发展煤制天然气通过管道输送并经调压配气后进行化工和民用,不但符合煤炭清洁利用的发展方向,同时也是天然气供应的有效补充。近些年来,作为一种比较高效的煤炭资源的清洁利用途径,在超临界水环境下进行低温催化煤气化及生物质气化制造清洁能源(氢气和天然气)引起了国内外大量学者的关注和研究[1,2]。超临界水煤气化过程通常需要换热器加热和冷却物料,工业应用中通常使用管壳式换热器和盘管式换热器等。超临界水煤气化的物料包含煤颗粒或者反应产物中的固体颗粒。这些固体颗粒在换热器中,通常会引起对管箱和管板的磨损以及在管箱内的沉积问题。这些物料中的颗粒尺寸并不均匀,总是不可避免地存在一定量的小于其带出速度的大颗粒,以至于出现颗粒的积累。随着操作时间的延长,堆积的固体颗粒以及颗粒间的碰撞将会进一步加剧换热器中管路壁面的腐蚀和磨损,尤其是处在超临界水中,这种情况会更加严重[3]。另外,不适宜的换热器管箱结构会导致颗粒在换热器中分布不均匀[4],这会导致换热器管板龟裂以及换热器的低传热效率,甚至还会引起管路堵塞和腐蚀泄露问题[5]。

管路中的沉积状况和磨损状况跟换热器管箱和管路中的流体流动状况密切相关。优化换热器结构将会减轻颗粒的沉积,保证颗粒在管板分布的均匀性。一些研究者针对管壳式换热器中固体颗粒腐蚀状况和换热器结构优化应用CFD进行了研究[6-9]。然而,研究很少涉及换热器的结构对固体颗粒沉积状况的影响,而带有颗粒物料的换热器中颗粒的沉积状况对设备能否持续稳定地运行至关重要,因此很有必要应用CFD对其流场进行模拟,探究产生沉积的原因,对换热器结构进行优化,以尽量减少沉积。

为了减少换热器中颗粒的沉积,降低颗粒腐蚀管壁,本文采用欧拉方法,建立了超临界水中煤气化换热器的三维CFD模型,对比不同管箱、入口管径情况下的物料流型、颗粒分布及腐蚀状况,优化了进料入口位置和管箱结构。

1 超临界水中煤气化多相流体系换热器几何结构

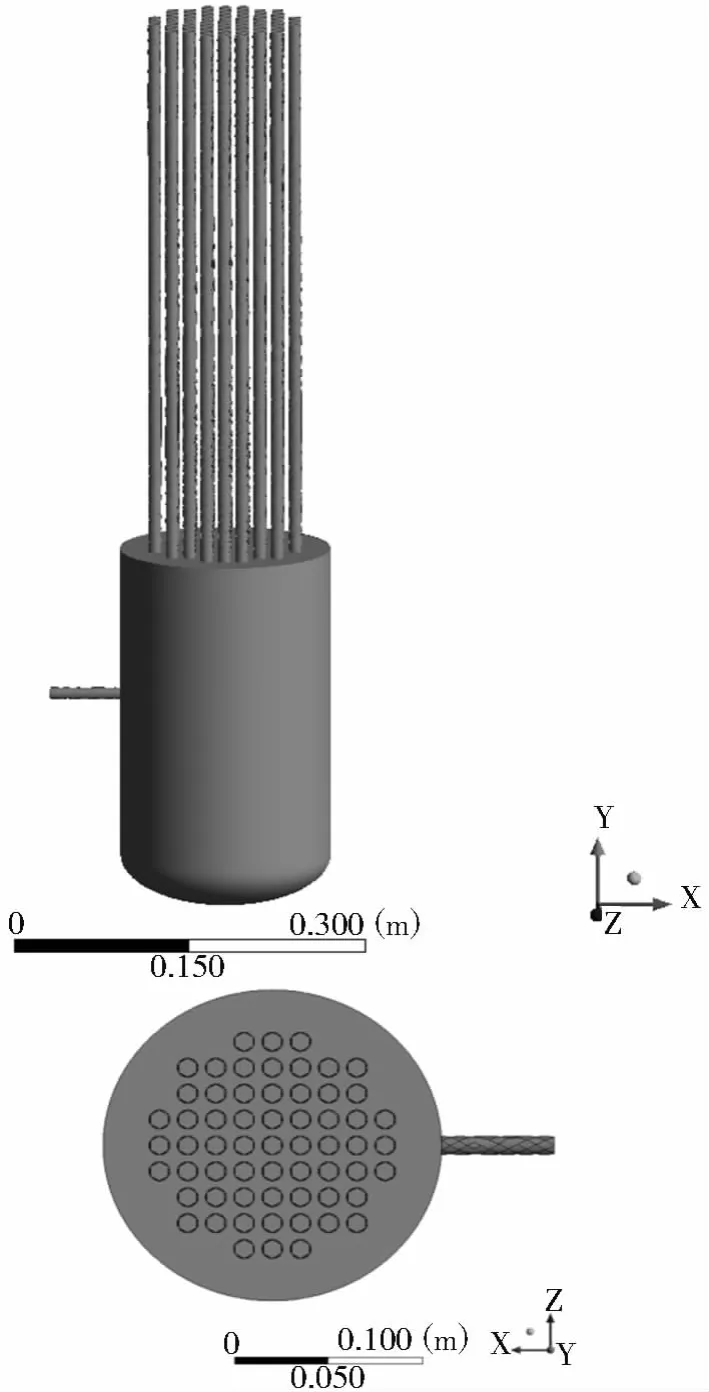

本文所模拟的实体装置是在超临界水煤气化工艺中使用的换热器,用于将反应前的物料同反应后的物料换热,加热进料,冷却出料。换热器类型为标准EDR型管壳式换热器。全长6 m,单管程单壳程,内部管程管路外径12 mm,竖直放置,管箱高度330 mm。物料在420~640℃、23~25 MPa范围内进行换热。在进行流动计算时,将参考条件定义为23 MPa,570℃。流动为超临界相和固相两相流动。由于此换热器纵向和横向的尺度相差较大,若模拟整体换热器所需的网格数太多,超过计算负荷,因此,换热器简化为截取管程管路0.5 m长度和最下方的管箱的形式,模型示意图如图1。

图1 换热器物理模型Figure 1 Physical model of heat exchanger

2 模型建立与几何参数

本研究对换热器的网格划分采用GAMBIT 2.4.6软件划分,非结构化四面体网格数约为400 000。换热器轴向和纵向的网格如图2所示。

超临界水独特的物性是最难把握的一点,只有准确定义超临界水的物性,才能更可信地模拟超临界态的煤气化反应。本文采用IAPWS IF97数据库[10]数据来模拟计算超临界水的状态。

应用ANSYS CFX 13.0软件进行模拟,采用瞬态计算,并用Euler观点来描述超临界相和固相各流动相的行为特征。超临界相作为连续相,固相作为分散相。湍流封闭模型采用标准k-ε湍流模型。相间作用力考虑曳力和升力,分散相施加于连续相的曳力采用gidaspow模型。应用颗粒碰撞模型考虑固相颗粒之间的碰撞。模拟的参数和边界条件如表1所示。水的物性计算采用IAPWS-IF97数据库。计算结果收敛性良好,满足RMS≤10-4。

图2 换热器网格划分Figure 2 The grid of exchanger model

表1 模拟参数和边界条件Table 1 Simulation parameters and numerical methods.

3 计算及结果分析

3.1 模型验证

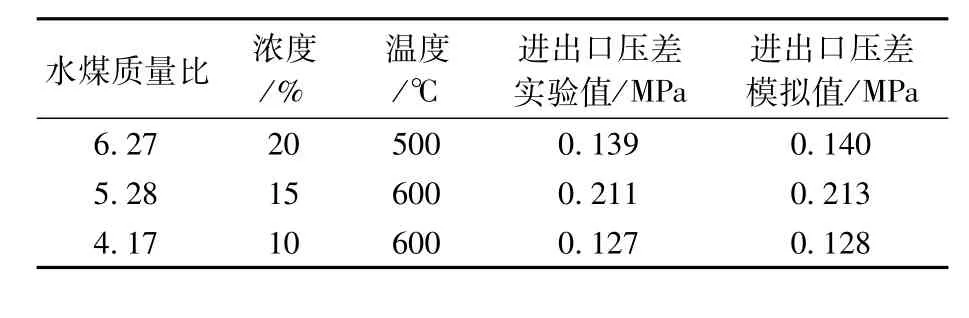

由于换热器处于设计阶段,本文采用实验中的盘管对模型进行验证。盘管全长20 m,管径12 mm,直管段3 m,弯管段2 m,共两圈,水平放置。水与物料混合后进入盘管,出口压力值24.1 MPa,实验条件下的进出口压差值列于表2中,以实验温度500℃为例,水煤浆浓度为水煤质量比6.27,盘管进出口压差为0.139 MPa,模拟相同实验条件下的盘管压降为0.14 MPa,相对误差小于1%,由此验证了CFD模型模拟的可靠性。

表2 不同进料条件下的压降值实验验证Table 2 Validation by experimental pressure drop under the different feeding condition

3.2 不同流量对流场和沉积状况的影响

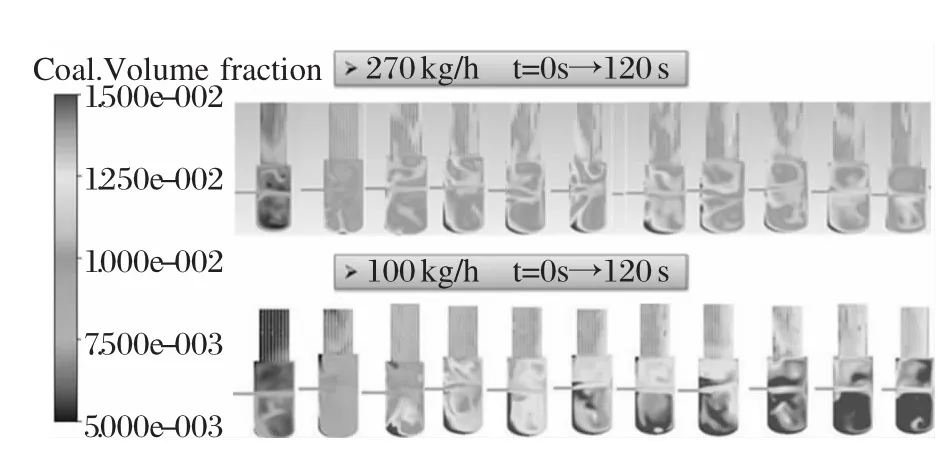

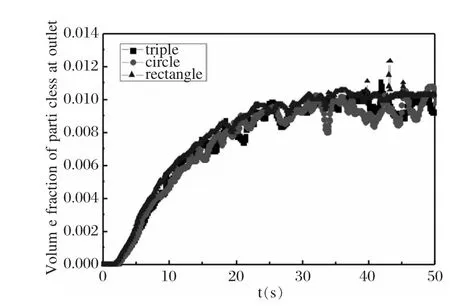

进料流量决定了进料流速,进而会对沉积产生相应的影响。图3显示了总流量270 kg/h和100 kg/h固体颗粒含率随时间变化图,颗粒大小为50 μm,体积分数占1%。

图3 总流量270 kg/h&100 kg/h固体颗粒含率随时间变化图Figure 3 particle volume fraction variation with time for 270 kg/h&100 kg/h inlet massflow

由图3可见,随着流量从100 kg/h增大到270 kg/h,颗粒累积量逐渐减少。流量为100 kg/h时,换热器管箱内颗粒含率逐渐增多,出现明显的沉积现象。而物料总流量为270 kg/h时,在流动达到稳定后管箱内颗粒含量已经趋于稳定,积累现象不明显。因此,此结构的换热器可以采用进料流量270 kg/h操作。

3.3 不同进料位置和进料角度对沉积的影响

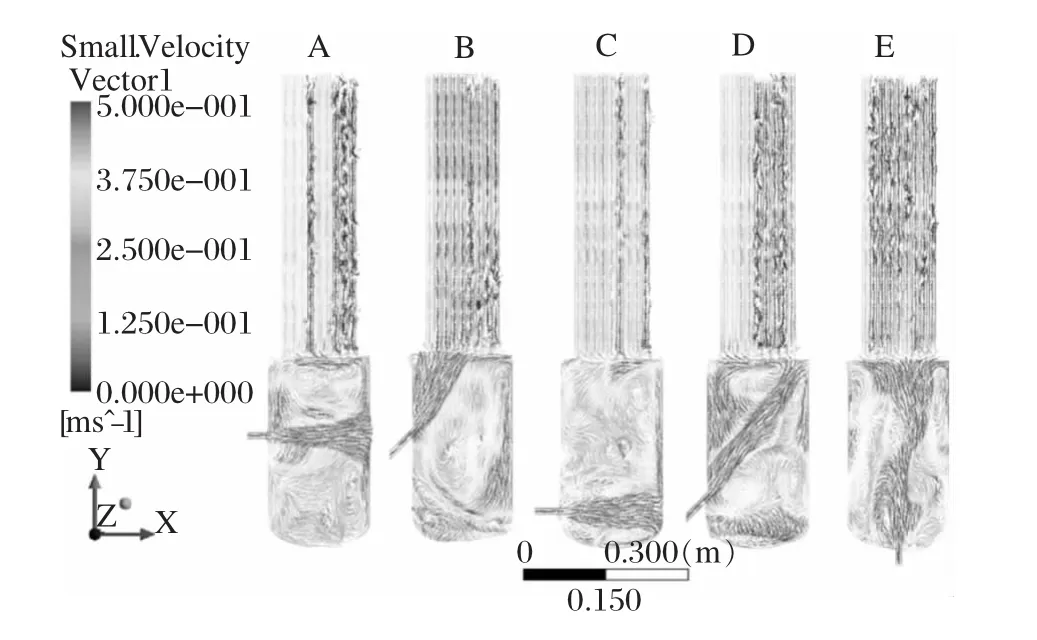

图4为模拟的五种带有不同进料位置和角度的换热器管箱结构。总进料流量270 kg/h,固体质量流量占25%,在温度570℃、压力24 MPa的条件下,固体进料体积分数占2%,其中50 μm的小颗粒(Small)占95%,300 μm的中颗粒占4%,1000μm的大颗粒占1%。由于积累量主要取决于含量最多的小颗粒,并且在小颗粒沉积的情况下,大颗粒一定沉积,因此以小颗粒沉积状况为准,优化管箱的结构。所得小颗粒的积累量如图5。

图4 五种带有不同进料位置和角度的换热器管箱结构图Figure 4 constraction of different structure heat exchanger

结果显示,E结构中的小颗粒积累量最少,并且已经基本保持稳定。其次是C,侧边垂直进料,积累量也已经基本保持不变,说明C和E结构都可以稳定地输送50μm的小颗粒。A和B仍然在逐渐积累,D的积累量最多,而且积累量仍然在剧烈的波动中。A和B比较可以发现,两者积累趋势相同,A略多于B,是由于进口对准管程的冲击引起的,但颗粒的分布不均匀,存在偏流,这将影响到传热。

图5 小颗粒在换热器内的积累量Figure 5 accumulated mass of small particle in exchanger

图6 小颗粒轴向分布云图Figure 6 contour of small particle

从小颗粒的轴向分布云图中可以看出,由于结构的不同,颗粒的分布也不尽相同。A结构的流动形态使得管箱中下部的流体流动受阻,中下部的颗粒含量增多,颗粒沉积主要集中在管箱的中下部。B结构出现明显的偏流,颗粒主要在靠近进料管的一侧带出,而管箱底部的颗粒由此不能流化起来,造成底部积累。C结构在管箱中的流动存在漩涡和回流,基本可带起颗粒流化。D结构同B结构一样,倾斜的进料未能流化管箱底部的流体,造成颗粒大量的沉积。E结构在所有的结构中流化状态最好,颗粒积累量最低。也即底部垂直进料优于侧边进料和倾斜进料。

图7 小颗粒轴向速度矢量图Figure 7 velocity vector of small particle

由图7中可看出E中可能存在不必要的涡旋,因此,可以考虑减小管箱不必要的高度,同时也可以减小换热器压降。

3.4 管程排列方式的影响

对不同的管程结构形式进行研究,包括三角形排列、圆形排列和四边形排列,结构图如图8所示。所得管程出口处的颗粒的体积分数如图,可见管程排列方式对颗粒沉积的影响并不大,经验上,管程排列对壳程的传热效率的影响更大些。因此后续计算仍然采用三角形排列。

图8 三种管路排列方式结构图Figure 8 three type of pipe distribution

图9 三种管路排布方式的换热器出口处颗粒含量对比Figure 9 comparition of particle volume fraction at outlet for three pipe distribution style

3.5 管箱长度的影响

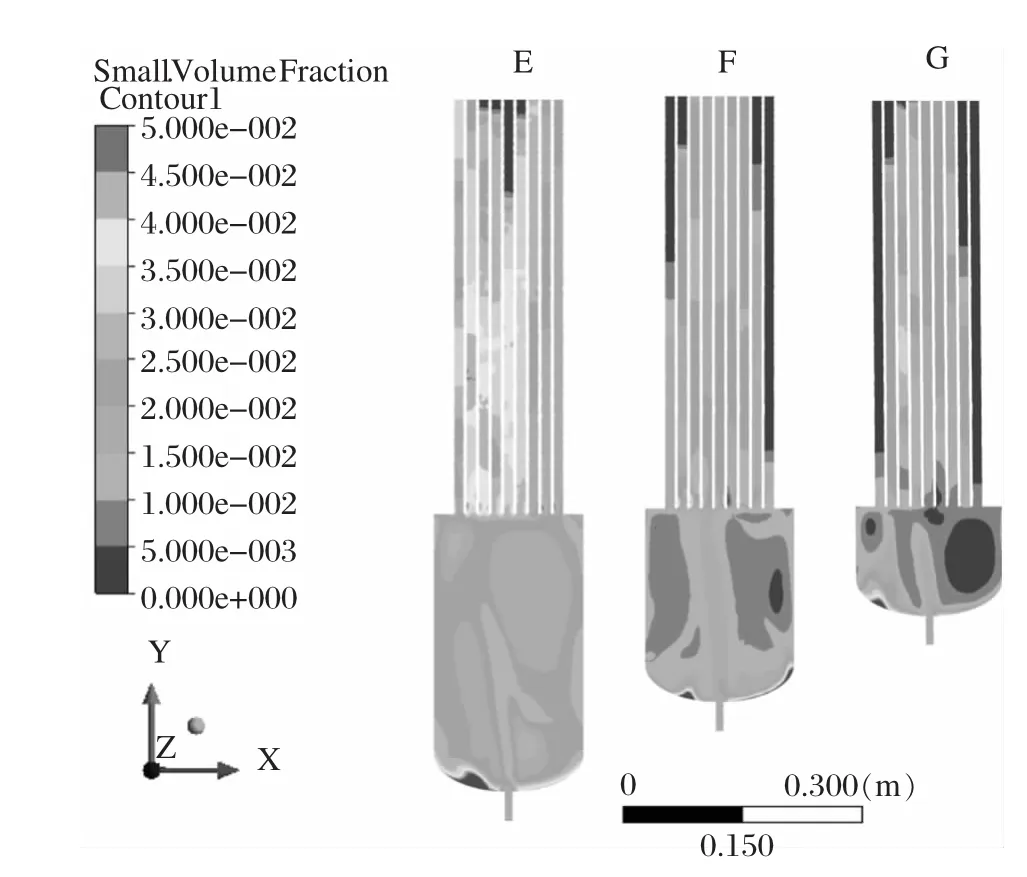

采用E结构下部进料,管箱高度减小,F管箱高度200 mm,G管箱高度100 mm,对比三种结构的颗粒分布如图10所示。

图10 小颗粒轴向分布云图Figure 10 Contour of small partical distribution

可见颗粒在F、G中积累更少,单位面积的颗粒积累量减少,颗粒在F、G中积累更少,采用积累量少的结构不但降低沉积堵塞的风险,还可以减少内部磨损。

图11 小颗粒在EFG三种结构下的颗粒积累Figure 11 accumulated mas in different structure

图11为小颗粒在EFG三种结构中的颗粒积累质量,图中可见,F结构积累趋势较小,而EG都有明显积累的趋势。

图12 径向截面超临界水流速分布Figure 12 SCW veloctiy contour for radial cross section

径向界面超临界水流速的分布如图12,可知E速度在边界大,中部小,部分管路中存在速度接近于0的情况,F的速度梯度最小,中间存在速度最大区域,G则出现不稳定的偏流现象。

综上所述,考虑到积累量和积累趋势以及流场分布的均匀程度,F结构相对最优化。

3.6 颗粒尺寸的影响

对优化后的结构F采用含三种不同粒径的煤颗粒进料,入口三种不同尺寸颗粒分别为红色代表50 μm颗粒,占颗粒总质量流量的47.67%,蓝色代表150 μm颗粒,占42.78%绿色代表1000 μm颗粒,占9.55%。进料总流量270 kg/h,水煤比6∶1,流动时间为50 s。由图13可知,内部小颗粒和中颗粒质量基本不再增多,说明并未沉积,而大颗粒质量仍然在不断积累。因此要尽可能避免1 mm大的大颗粒存在。

图13 三种颗粒积累量Figure 13 Accumulated mass of different size particle

4 结论

本文建立了一个三维瞬态CFD模型,模拟了含超临界相和固相的煤气化换热器内的沉积状况,成功地应用欧拉方法计算颗粒在超临界水中的分布以及水和煤的流动形式、流动状态,并优化了换热器管箱结构。模拟结果较好地符合实际的情况,与实验数据的误差在允许范围之内,为换热器的高效运行提供指导。所得结论如下:

1)底部垂直进料相对于侧边垂直进料和倾斜45度进料在沉积方面更有利,可有效减少沉积。

2)管程管路排列方式对颗粒沉积量的影响不大。

3)合适的管箱高度颗粒可以减少颗粒的沉积,过高的管箱增大压降,过短的管箱未能将流动分布均匀。

4)不同粒径的颗粒沉积量不同,大颗粒沉积较为明显,应尽量减少1 mm以上的大颗粒的含量。

5 致谢

本文得到了中国市政工程华北设计研究总院马敬洪教授的指导和帮助,在此鸣谢!

[1]Lu Youjun(吕友军),Guo Liejin(郭烈锦).Gas-liquid equilibrium analysis of hydrogen separation from product gas of biomass gasification in supercritical water.Journal of Chemical Industry and Engineering(China)(化工学报),2006,57(6):1267~12733.

[2]Hao Xiaohong(郝小红),Guo Liejin(郭烈锦).Review on investigation of hydrogen production by biomass catalytic gasification in supercritical water.Journal of Chemical Industry and Engineering(China)(化工学报),2002,53(3):221~228.

[3]Marrone,P.A.and G.T.Hong,Corrosion control methods in supercritical water oxidation and gasification processes,The Journal of Supercritical Fluids,2009,51(2):83~103.

[4]Elvery,D.and K.Bremhorst.Erosion-Corrosion Due to Inclined Flow into Heat Exchanger Tubes-Investigation of Flow Field,in Proceedings of the ASME Fluids Engineering Division Summer Meeting,San Diego,California,USA July,1996.

[5]Bremhorst,K.and M.Brennan.CFD modelling of alumina slurry heat exchanger headers:(i)Comparison of CFD approaches,in Seventh Int.Conf.on CFD in the Minerals and Process Industries,Csiro,Melbourne,Australia,2009.

[6]Kim,M.,Y.Lee,B.Kim,et al.,CFD modeling of shell-and-tube heat exchanger header for uniform distribution among tubes,Korean Journal of Chemical Engineering,2009,26(2):359~363.

[7]Brennan,M.and K.Bremhorst.CFD modeling of alumina slurry heat exchanger headers:(ii)Parametric studies,in Seventh International Conference on CFD in the Minerals and Process Industries,Csiro,Melbourne,Australia,2009.

[8]Aslam Bhutta,M.M.,N.Hayat,M.H.Bashir,et al.,CFD applications in various heat exchangers design:A review,Applied Thermal Engineering,2012,32(0):1~12.

[9]Badr,H.M.,M.A.Habib,R.Ben-Mansour,et al.,Erosion in the tube entrance region of an air-cooled heat exchanger,International Journal of Impact Engineering,2006,32(9):1440~1463.

[10]Wagner W,Kruse A.The industrial standard IAPWS-IF97 for the thermodynamic properties and supplementary equations for other properties[J].Properties of Water and Steam,Springer,1998.1~354.

Numerical modeling of deposition condition in heat exchanger for coal gasification in supercritical water

Jiang Hua

(Shaoyang Gas Administration Office of Hunan Provice,Shaoyang,422000)

A 3D model of shell and tube heat exchanger used in super critical water coal gasification was established including supercritical phase and solid phases.IAPWS data base has been used to simulate the physical properties of supercritical water.Numerical simulation was studied adopting CFX in terms of deposition condition under varied feed and different structure of vertical heat exchanger tube box and the structure of the exchanger was optimized.The model has been validated by experiment results.The results showed that vertical inlet type was better than the other type and proper height of the tube box could reduce the deposition mass.The percentage of the particle whose size larger than 1 mm should be reduced to the greatest extent.The results provided significant guide to the design of the heat exchanger in supercritical water coal gasification process.

Supercritical water;Multiphase flow;Numerical simulation

TK172

A

1003-6490(2015)02-0020-06

2015-04-08

姜华(1967-),女,汉族,湖南邵阳人,毕业于重庆建工学院城建系燃气专业,工程师,主要从事燃气管理技术工作。