余热排出系统管道热疲劳裂纹萌生方向的理论和数值研究

2015-05-25雷柏茂吴莘馨

雷柏茂,万 力,何 觅,吴莘馨,周 羽,宋 宇,*

(1.清华大学 核能与新能源技术研究院,北京 100084;2.法国电力公司 中国研发中心,北京 100005)

余热排出系统管道热疲劳裂纹萌生方向的理论和数值研究

雷柏茂1,万 力1,何 觅2,吴莘馨1,周 羽1,宋 宇1,*

(1.清华大学 核能与新能源技术研究院,北京 100084;2.法国电力公司 中国研发中心,北京 100005)

在压水堆核电站余热排出系统冷热水混合区管道发现了由热疲劳导致的不同方向的浅裂纹群,疲劳裂纹的萌生方向可根据临界面方向进行预测。本文对临界面方向进行了理论推导,得出了双轴疲劳载荷作用下临界面方向的解析解。基于C++语言开发了临界面方向的分析程序,同时采用C++开发的分析程序和有限元软件Code_Aster计算了临界面方向,并将计算结果与理论解析解进行了对比验证。临界面方向分析结果与余热排出系统管道中发现的热疲劳裂纹方向吻合。研究表明,余热排出系统管道焊接残余应力对热疲劳裂纹萌生方向具有决定性的作用。

热疲劳裂纹;焊接残余应力;临界面方向;裂纹萌生方向

Key words:thermal fatigue crack;weld residual stress;critical plane orientation;crack initiation direction

余热排出系统是压水堆核电站中非常重要的一回路辅助系统之一,主要起到停堆过程中持续导出堆芯衰变余热、故障状态下防止堆芯融化的作用。余热排出系统工作时,冷水与热水的持续混合会导致频繁的水温变化,因此冷热水混合区管道会受到交替变化的热疲劳载荷作用。在热疲劳载荷作用下,余热排出系统管道很有可能存在热疲劳失效的问题。最近十几年来,压水堆核电站中已发生了多起由于热疲劳导致的管道贯穿裂纹及泄漏事故[1]。事实上,这些压水堆核电站的余热排出系统冷热水混合区管道内表面存在大量的由热疲劳引起的浅裂纹群[2]。这些浅裂纹也有可能发展为贯穿裂纹,甚至导致十分严重的泄漏事故。压水堆余热排出系统管道的热疲劳问题是近年来的一个研究热点[3]。

在余热排出系统管道中的不同位置,热疲劳裂纹的方向也不尽相同。临界面方法可预测疲劳裂纹萌生寿命及方向,是应用十分广泛的疲劳裂纹分析方法之一[4]。本文基于临界面方法,对余热排出系统管道热疲劳裂纹萌生方向进行理论推导,基于C++语言开发临界面方向的分析程序,同时采用C++程序和有限元软件Code_Aster计算临界面方向,并将计算结果与理论解析解进行对比验证。

1 分析模型

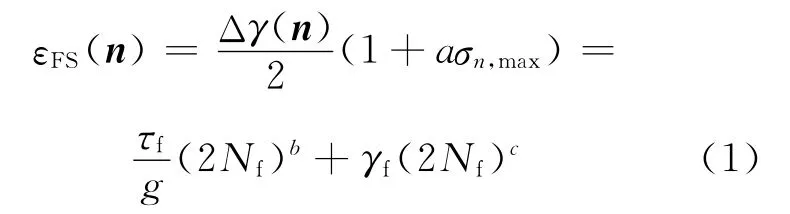

1.1 管道及热疲劳载荷的简化

余热排出系统管道可简化为图1a所示的双端自由薄壁圆管,管内水温频繁变化引起的热疲劳载荷可近似看作环向和轴向等幅值的双轴疲劳载荷[5]。管道中由焊接过程导致的焊接残余应力较显著,而该焊接残余应力也是环向和轴向的双轴应力。因此,本文考虑的管道热疲劳载荷为图1b所示的双轴疲劳载荷,环向和轴向具有相同的应力幅值和不同的平均应力。应力幅值由管内水温变化决定,而平均应力主要由焊接残余应力决定。

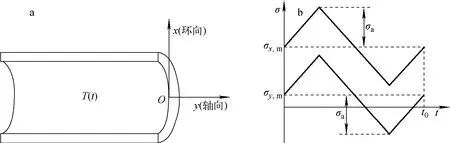

1.2 疲劳裂纹萌生准则

压水堆余热排出系统管道材料为304L不锈钢[6],其弹性模量E=193 000MPa,剪切模量g=77 000MPa,泊松比ν=0.3。对于304L不锈钢,Fatemi-Socie准则是最合适的裂纹萌生准则之一[7]。Fatemi-Socie准则基于临界面方法,可以表示为:

其中:εFS为Fatemi-Socie准则的等效应变;n为临界面的单位法向向量;Δγ和σn,max分别为疲劳载荷1个周期内在临界面上的剪应变幅值和最大正应力;a为材料参数,对于304L不锈钢,则有a≈0.000 96MPa-1;Nf为疲劳裂纹萌生寿命;τf、γf、b和c为材料疲劳寿命曲线参数,对于304L不锈钢,则有τf=743MPa,γf=0.211,b=-0.145,c=-0.394。

图1 余热排出系统管道(a)及热疲劳载荷(b)简化示意图Fig.1 Schemes of simplified pipe(a)and thermal fatigue loadings(b)in residual heat removal system

由式(1)可得出1个周期疲劳载荷作用下的Nf,对应1个周期疲劳载荷的疲劳损伤值为1/Nf。复杂的非周期疲劳载荷可分解为一系列简单的单周期疲劳载荷,其累计疲劳损伤D定义为:

其中:i为非周期疲劳载荷分解后的单周期疲劳载荷次序;ni为单周期疲劳载荷的总数。本文中Fatemi-Socie准则的临界面定义为D取到最大值的面。

2 临界面方向的理论解

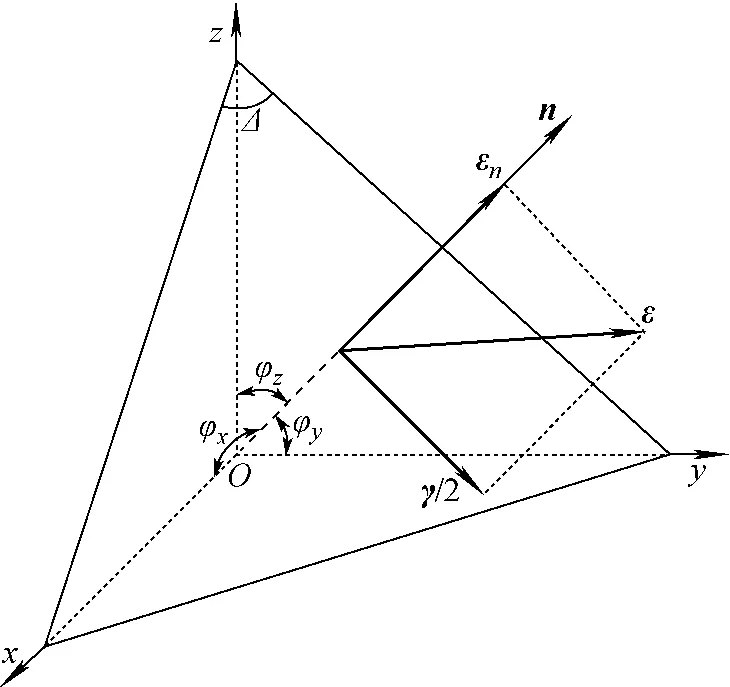

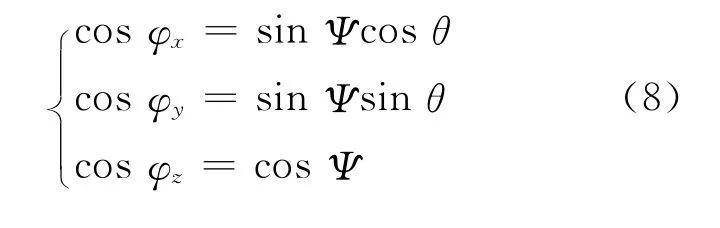

对于图1b所示的周期疲劳载荷,临界面相当于εFS取到最大值的面。平面n的方向由其3个方向角φx、φy、φz决定,如图2所示,由其中任意两个方向角可求出第3个角度。

图2 应变向量在临界面上的投影Fig.2 Projection of strain vector on critical plane

将ε投影到平面Δ的法线方向及平面Δ上,得到平面Δ上的正应变和剪应变为:

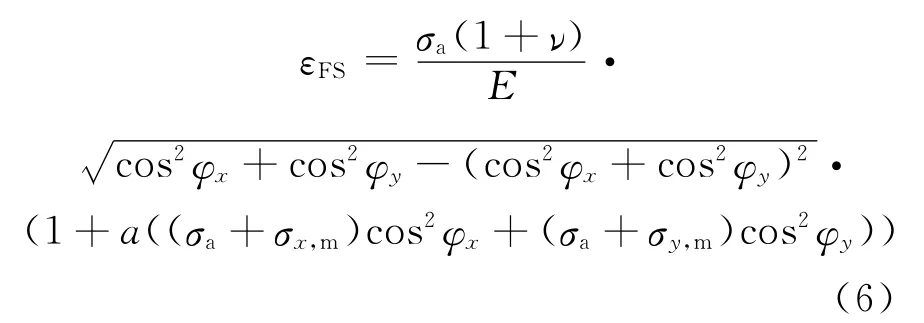

同理对应力状态张量进行相似的投影,可得到平面Δ上的正应力和剪应力。把平面Δ上的应力应变分量代入Fatemi-Socie准则表达式,可得到εFS的解析表达式为:

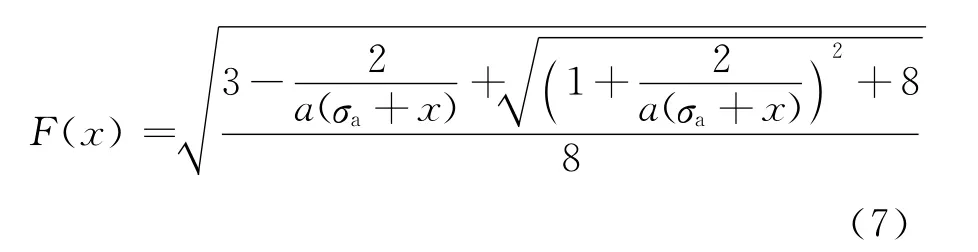

由式(6)可知,εFS是一关于φx和φy的二元函数。将εFS对φx和φy求最大值,即可求出临界面方向。双轴疲劳载荷作用下临界面方向的解析解列于表1。

表1中对应于Fatemi-Socie准则的函数F(x)为:

由表1及式(7)可见,双轴疲劳载荷作用下平均应力对临界面的方向具有非常重要的作用。

表1 双轴疲劳载荷作用下临界面方向的解析解Table 1 Analytical solution of critical plane orientation under biaxial fatigue loadings

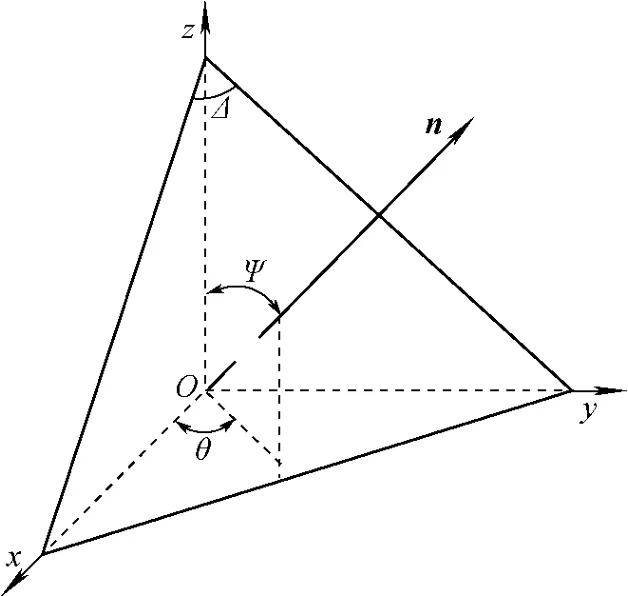

3 临界面方向的C++程序开发及数值计算

为验证表1及式(7)的临界面方向理论解,本文基于C++语言开发了临界面方向的分析程序。在C++程序中采用柱坐标系(z,Ψ,θ)来表示临界面的方向(图3),其逻辑流程如图4所示。根据对称性,仅考虑0~180°范围内的柱坐标角度Ψ和θ。柱坐标角度Ψ、θ与方向角φx、φy、φz的关系为:

图3 临界面方向柱坐标示意图Fig.3 Scheme of cylindrical coordinates for critical plane orientation

图4 临界面方向C++程序逻辑流程图Fig.4 Logical flow diagram of C++program for critical plane orientation

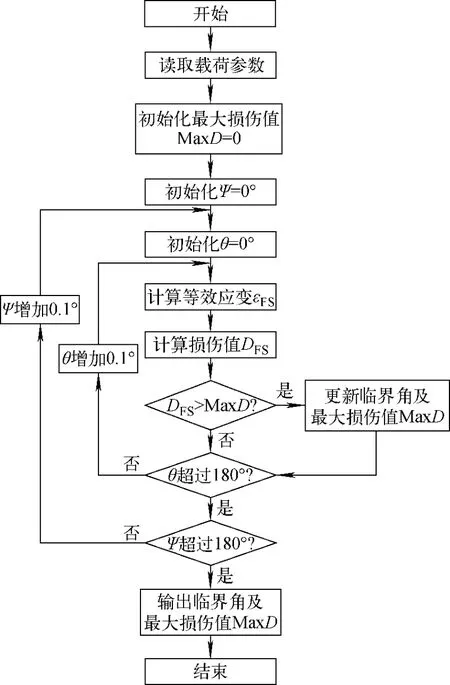

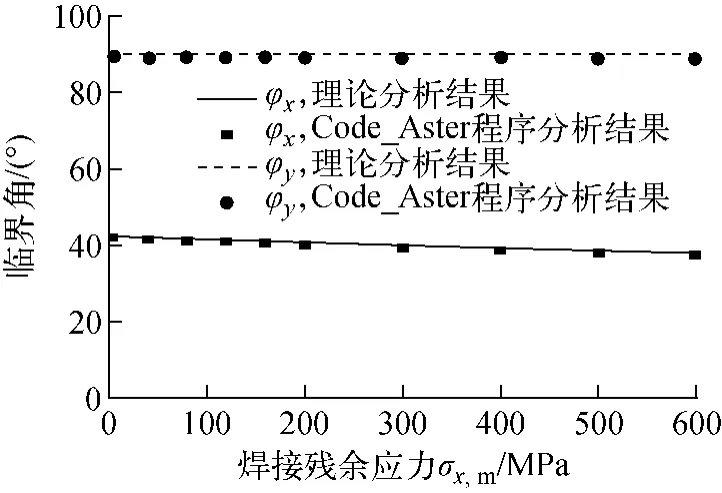

在余热排出系统中,管道平均应力主要由焊接残余应力决定。临界面方向与焊接残余应力关系的理论与C++程序分析结果如图5所示。在本文中,应力幅值设定为σa=200MPa,与压水堆余热排出系统管道中的热疲劳应力幅值相当[8]。同时假定x方向应力占据主导,即σx,m>σy,m。

由图5可看出,临界面方向的理论分析结果与C++程序分析结果十分吻合。为进一步验证临界面方向的理论解,本文采用第三方有限元软件Code_Aster进行计算并对比分析结果。Code_Aster对疲劳裂纹萌生的求解过程做了很大的优化,以平衡求解精度和计算时间。在Code_Aster中,仅需计算209个平面的损伤值即可得出临界面的方向。Code_Aster的临界面方向分析结果如图6所示,可看出,有限元分析结果与理论结果十分吻合。

图5 临界面方向与焊接残余应力关系的理论与C++程序分析结果Fig.5 Critical plane orientation versus weld residual stress by using results from theoretic and C++program analyses

图6 临界面方向与焊接残余应力关系的理论与Code_Aster分析结果Fig.6 Critical plane orientation versus weld residual stress by using results from theoretic and Code_Aster analyses

4 临界面方向分析结果与实际裂纹萌生方向的比较

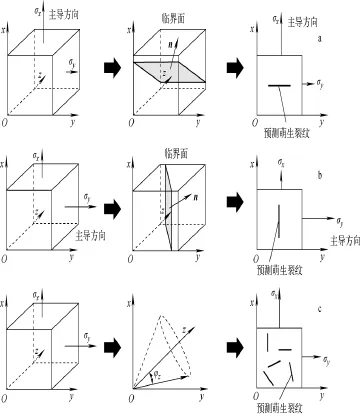

根据表1及式(7)临界面方向的理论解,平均应力对双轴疲劳载荷作用下的临界面方向具有决定性的作用。本文将平均应力较大的方向定义为双轴疲劳载荷的主导方向。在压水堆余热排出系统中,平均应力主要由焊接残余应力决定。因此,焊接残余应力决定主导方向,从而决定临界面的方向。由临界面预测的疲劳裂纹萌生方向如图7所示。对于x方向较显著的双轴焊接残余应力,x方向为主导方向,由临界面预测的疲劳裂纹萌生方向在管道表面将与主导方向垂直。对于y方向较显著的双轴焊接残余应力亦有相似的结论。对于等值双轴焊接残余应力,由临界面预测的疲劳裂纹在管道内表面可能沿任意方向。

图7 预测疲劳裂纹萌生方向示意图Fig.7 Scheme of predicted fatigue crack initiation directions

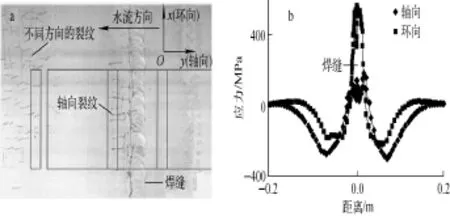

图8 热疲劳裂纹及焊缝附近的管道焊接残余应力[3]Fig.8 Thermal fatigue crack and weld residual stress near weld line in pipes[3]

法国电力公司、法国原子能委员会和阿海珐集团共同开展了一系列余热排出系统管道热疲劳试验[9]。图8a为FATHER疲劳试验部件上观测到的热疲劳裂纹。在靠近焊缝部位,疲劳裂纹在管道表面主要沿轴向分布。在远离焊缝部位,疲劳裂纹在管道表面表现出不同的方向。

根据临界面方向的分析结果,焊接残余应力对热疲劳裂纹萌生方向具有决定性的作用。图8b为焊缝附近管道焊接残余应力的分析结果。在靠近焊缝部位,环向焊接残余应力远大于轴向焊接残余应力,因此环向为主导方向,由临界面预测的热疲劳裂纹在管道表面与主导方向垂直。这与试验部件中实际发现的热疲劳裂纹方向是一致的。在远离焊缝部位,环向与轴向的焊接残余应力基本相当,因此无明显的主导方向,由临界面预测的热疲劳裂纹在管道表面可沿任意方向,而试验部件中实际发现的热疲劳裂纹也表现出不同的方向。由此可见,基于临界面方法预测的热疲劳裂纹萌生方向与实际热疲劳裂纹方向是吻合的。

5 结论

本文基于临界面方法,推导出了压水堆余热排出系统管道在双轴疲劳载荷作用下临界面方向的解析解,并开发了计算临界面方向的C++程序。C++程序与Code_Aster的计算结果与理论解析解结果十分吻合,由临界面方法预测的热疲劳裂纹萌生方向与压水堆余热排出系统管道中的实际热疲劳裂纹方向吻合。研究结果表明,压水堆余热排出系统管道中焊接残余应力对热疲劳裂纹的萌生方向具有决定性的作用。

[1] STEPHAN J M,CURTIT F.High-cycle analytical thermal fatigue tests on pipe structures[C]∥Proceedings of the ASME 2002Pressure Vessels&Piping Division Conference.Vancouver: ASME,2002.

[2] LEDUFF J A,TACCHINI B,STEPHAN J M,et al.High cycle thermal fatigue issues in RHRS mixing tees and thermal fatigue test on a representative 304Lmixing zone[C]∥Proceedings of the ASME 2011Pressure Vessels &Piping Division Conference.Baltimore:ASME,2011.

[3] TAHERI S.Some advances on understanding of high cycle thermal fatigue crazing[J].Journal of Pressure Vessel Technology-Transactions of the ASME,2007,129:400-410.

[4] SOCIE D.Critical plane approaches for multiaxial faitgue damage assessment:Advances in multiaxial fatigue[M].Philadelphia:American Society for Testing and Materials,1993.

[5] MUSI S,BEAUD F.An analytical model for thermal fatigue crack initiation and propagation in mixing zones of piping systems[C]∥Proceedings of the ASME 2003Pressure Vessels &Piping Division Conference.Cleveland:ASME,2003.

[6] CONLIN J,FATEMI A,TAHERI S.Cyclic hardening and fatigue behavior of stainless steel 304L[J].Journal of Materials Science,2011,46:145-154.

[7] SHAMSAEI N,FATEMI A,SOCIE D F.Multiaxial fatigue evaluation using discriminating strain paths[J].International Journal of Fatigue,2011,33:597-609.

[8] CHAPULIOT S,GOURDIN C,PAYEN T,et al.Hydro-thermal-mechanical analysis of thermal fatigue in a mixing tee[J].Nuclear Engineering and Design,2005,235:575-596.

[9] STEPHAN J M.Numerical interpretation of the endurance test on FATHER mixing zone mockup[C]∥Proceedings of the ASME 2011Pressure Vessels &Piping Division Conference.Baltimore:ASME,2011.

Theoretical and Numerical Research on Thermal Fatigue Crack Initiation Direction in Pipe of Residual Heat Removal System

LEI Bai-mao1,WAN Li1,HE Mi2,WU Xin-xin1,ZHOU Yu1,SONG Yu1,*

(1.Institute of Nuclear and New Energy Technology,Tsinghua University,Beijing100084,China;2.R&D Center,China Division,Asia Pacific Branch,Electricity of France,Beijing100005,China)

A network of multidirectional shallow cracks due to thermal fatigue was discovered in the mixing zone of hot and cold water in the pipe of residual heat removal systems in pressurized water reactors.The fatigue crack initiation direction can be predicted by the critical plane orientation.In this paper,the theoretical derivation was performed and the analytical solution of the critical plane orientation under biaxial fatigue loadings was obtained.A program based on C++language was developed.The computational results of the critical plane orientation using both the C++programmed analysis code and the finite element software Code_Aster were compared and validated by the analytical solution.The critical plane orientation is consistent with the observed thermal fatigue crack direction.It is concluded that the thermal fatigue crack direction is determined by the weld residual stress in the pipe of residual heat removal system.

TL353.1

:A

:1000-6931(2015)04-0713-06

10.7538/yzk.2015.49.04.0713

2013-12-23;

2014-03-03

雷柏茂(1987—),男,湖南郴州人,博士研究生,核科学与技术专业

*通信作者:宋 宇,E-mail:songy@tsinghua.edu.cn