核主泵水力性能数值预测的缩比效应研究

2015-05-25黎义斌李仁年王秀勇胡鹏林齐亚楠

黎义斌,李仁年,*,王秀勇,胡鹏林,齐亚楠

(1.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050;2.甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

核主泵水力性能数值预测的缩比效应研究

黎义斌1,2,李仁年1,2,*,王秀勇1,2,胡鹏林1,齐亚楠1

(1.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050;2.甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

为提高核主泵的整体水力性能,实现与屏蔽电机的最优匹配,基于缩比模型换算法,选取RNGk-ε湍流模型和SIMPLEC算法,对核主泵进行非定常数值预测及外特性试验。结果表明:在0.4Qd~0.7Qd流量工况下,扬程-流量曲线较为平坦;额定工况下,扬程预测值较额定值高5%,叶轮扬程最大值在0.4Qd工况点,水力效率最大值在0.9Qd工况点,叶轮水力效率模拟值较试验值高5%;小流量工况下,导叶水力损失呈以0.4Qd工况点为中轴线的正态分布,水力损失最大值在0.4Qd工况点;大流量工况下,导叶水力损失最小值在1.1Qd工况点。压水室水力损失符合正弦波分布规律,波峰在0.4Qd工况点附近,波谷在0.9Qd工况点附近。

核主泵;混流式叶轮;导叶;环形压水室;缩比模型

随着全球气候暖化、能源和资源紧缺的加剧,人们对高效节能、低碳排放的要求越来越高,也促使流体机械的创新发展更快地步入高效节能、低碳制造、高可靠性的发展轨道,其中对高端领域用泵的高效节能、安全运行问题也更加凸显。在核电站中,反应堆冷却剂循环泵(又称主泵、一回路泵)是最关键的核级泵,也是核岛内唯一的高速旋转机械[1]。近年来,核电以安全高效、节能环保等优势越来越受到各国的青睐。

早在20世纪90年代末期,美国西屋公司研制了世界上首台第三代核主泵APR1000反应堆冷却剂循环泵(RCP),主泵采用高惯量飞轮大功率屏蔽电机泵。该泵理论上可实现60年运行期间免维修。21世纪初期,在APR1000结构型式和设计参数的基础上,美国西屋公司和德国KSB公司联合研制了APR1400反应堆冷却剂循环泵,并基于0.5缩比模型试验台进行了空化试验和外特性试验验证。近年来,国内外学者采用CFD数值方法计算了核主泵的压力脉动特性[2-3],通过理论分析和数值模拟研究了单相流和气液两相流条件下导叶结构和压水室结构对核主泵性能的影响[47],分析了核主泵叶轮、导叶与环形压水室多耦合流场的细微结构,并对外特性进行了性能预估[8];在停机过渡过程和变流量过渡过程等工况下,研究了核主泵非定常压力脉动特性、涡量变化规律和径向力分布规律[9-10],为研制具有我国自主知识产权的第三代大功率核主泵提供了理论指导。

本文基于第三代核主泵水力优化设计的多参数匹配方案,通过理论分析和CFD非定常数值预估方法,研究核主泵水力性能数值预测的缩比效应。

1 额定参数换算与修正模型

1.1 额定参数换算

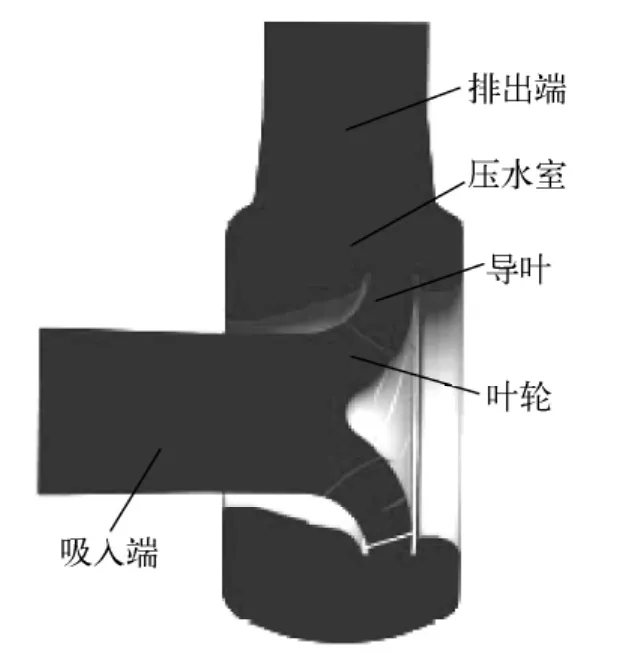

核主泵过流部件是由吸入端、叶轮、导叶、压水室、排出端等组成的立式悬臂结构,电机采用高性能屏蔽电机,轴向力通过屏蔽电机上端部的推力轴承承受。考虑到原型泵尺寸较大,通过原型泵进行试验测试的研制成本较高,所以国内外普遍采用缩比模型试验台,取核主泵缩比系数为:

式中:λ为核主泵缩比系数,其值为0.5;D2和D2M分别为原型泵和模型泵叶轮出口直径。对于0.5模型泵及原型泵,转速均为1 480r/min,假定原型泵和0.5模型泵满足几何相似和动力相似,即二者比转速ns相等、效率相等,可近似认为满足相似换算准则,即下列各式成立:

式中,下标M表示缩比系数为0.5的模型泵。式(2)~(4)是核主泵相似换算关系。由此计算得到的原型泵和0.5模型泵的额定参数列于表1。针对原型泵和0.5模型泵,基于叶轮和导叶的叶片排挤系数不变性假设,原型泵叶轮叶片数7枚,导叶叶片数15枚;0.5模型泵叶轮叶片数5枚,导叶叶片数11枚。

表1 额定参数Table 1 Rated parameters

1.2 效率修正模型

对于0.5模型泵及原型泵,尺寸效应对核主泵水力性能的影响不能忽略,即在模型换算时应考虑0.5模型泵和原型泵的水力效率对水力性能的影响。

式(5)是原型泵和模型泵水力效率换算关系式,可将0.5模型泵的水力效率值换算到原型泵。

2 水力设计和数值计算

2.1 水力设计方法

国外在APR1400研制过程中,基于理论分析和数值模拟的离散设计法,研制了0.5缩比模型样机和试验台,试验结果表明,0.5模型泵的冷态试验(25℃)效率为83%。考虑到该泵的尺寸效应以及运行温度对性能的影响,热态工况时,APR1400核主泵真机的额定效率超过85%,达到预期的设计要求。

基于上述考虑,为使核主泵水力性能满足设计要求,为核主泵缩比模型试验提供必要的理论依据,对0.5模型泵和原型泵叶轮、导叶和压水室的多参数匹配方案进行了水力优化。由于核主泵比转速为384,所以采用混流式叶轮的悬臂式紧凑结构;为使叶轮和导叶的水力参数达到最优匹配,导叶采用扭曲型径向导叶型式;考虑到高温介质条件下环形压水室具有较好的受力特性和较高的水力性能,采用扩散型环形压水室匹配混流式叶轮和扭曲型径向导叶结构。

采用Pro/E 5.0软件对模型泵和原型泵流道进行三维造型,为确保核主泵入口流动分布均匀,克服边界条件对内部流场的影响,分别对吸入端和排出端进行了延长,图1为核主泵二维实体模型。

2.2 数值计算方法

采用固定于旋转叶轮上的相对参考系,转速为1 480r/min,核主泵内部流场为三维不可压非定常黏性湍流流场,建立相对坐标系下时均连续方程和动量方程。其次,为了精确模拟核主泵内部流场结构,湍流模型采用RNG k-ε湍流模型。流场求解中,压力与速度耦合采用SIMPLEC算法,采用二阶迎风格式离散基本方程组,迭代进行求解。代数方程迭代计算采取亚松弛,设定收敛精度为10-4。计算收敛精度和结果的准确性受边界条件选取的影响较大,所以设叶轮进口为压力进口条件,进口参考压力设为17.5MPa;出口设置为质量出口条件。固壁面设为无滑移壁面,即壁面上各速度分量均为零,对近壁面的湍流流动按标准壁面函数法处理,叶轮与吸入端及导叶间交互面采用滑移网格技术。

图1 轴面二维图Fig.1 Meridional plane 2Dsketch

核主泵内不可压缩流体的三维非定常湍流控制方程采用雷诺平均动量方程表示:

采用RNGk-ε双方程模型使雷诺平均方程封闭,其形式为:

2.3 边界条件及网格处理

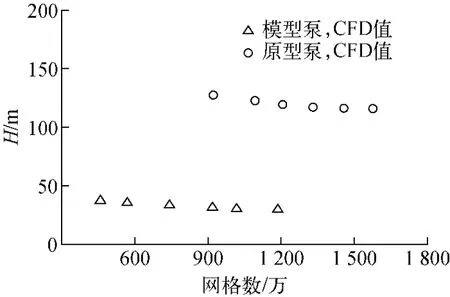

计算域由吸入端、叶轮、导叶、环形压水室及排出端组成。根据核主泵水力图,用Pro/E 5.0软件完成全流道三维建模,网格划分采用ICEM CFD 14.5软件,在计算域内采用高质量的块结构化六面体网格布局。通过网格无关性和时间步长独立性验证(图2),当网格数大于1 100万时,0.5模型泵计算的扬程值趋于稳定;当网格数大于1 400万时,原型泵计算的扬程值趋于稳定,获得最经济的网格数。图2所示0.5模型泵计算网格总数为1 175万,原型泵计算网格总数为1 524.3万。0.5模型泵结构网格和网格局部拓扑结构如图3、4所示。

图2 网格无关性验证Fig.2 Grid independent verification

图3 结构化网格模型Fig.3 Structured grid model

图4 近叶片前缘和尾缘区域网格加密Fig.4 Mesh refinement near blade leading edge and trailing edge

采用时间步长为转轮旋转周期的1/120,即每个时间步长内叶轮旋转3°。实际时间步长Δt=3.448 3×10-4s。计算中,先将转轮固定在某一位置进行三维定常湍流计算,并将得到的定常流场结果作为非定常湍流计算的初始流场。

3 数值模拟与性能预估分析

3.1 水力损失的定义

定义导叶水力损失Δhgv为:

式中:p1,inlet为导叶进口表面质量平均总压;p1,outlet为导叶出口表面质量平均总压。

定义环形压水室水力损失Δhapwc为:

式中:p2,inlet为压水室进口表面质量平均总压;p2,outlet为压水室出口表面质量平均总压。

3.2 性能预估与分析

采用ANSYS CFX 14.5软件对0.5模型泵和原型泵内部流动进行了非定常数值模拟,从零流量工况到1.4Qd(Qd为设计工况下的额定流量)的全流量工况范围内,对共计15种工况下的原型泵和0.5模型泵的外特性进行非定常性能预估。

图5为原型泵与0.5模型泵在全流量工况下的扬程预估值比较。结果表明:在0.4Qd~0.7Qd工况范围内,0.5模型泵和原型泵的扬程-流量曲线较为平坦;在额定工况点,0.5模型泵扬程预估值(29.1m)较设计值高5.4%,原型泵扬程预估值(115.6m)较设计值高5.1%。根据原型泵和模型泵的相似换算准则(式(2)~(4)),将0.5模型泵扬程预估值换算到原型泵,如图5所示,在全流量工况范围内,其值与原型泵的扬程性能预估值吻合较好,表明在全流量工况范围内,原型泵和0.5模型泵扬程值满足泵的相似换算准则。

图5 原型泵和模型泵扬程比较Fig.5 Comparison of head between prototype and scale model

图6为全流量工况下原型泵与0.5模型泵叶轮扬程预估值。性能预估表明:在0.4Qd~0.7Qd工况范围内,0.5模型泵和原型泵的扬程-流量曲线较为平坦;在0.4Qd工况点,核主泵叶轮扬程达最大值,总体来说,原型泵与0.5模型泵叶轮扬程预估值均存在明显驼峰现象,在从0.4Qd工况到关死点工况范围内,原型泵与0.5模型泵叶轮的做功能力逐步下降。

图6 原型泵与模型泵叶轮扬程比较Fig.6 Comparison of impeller head between prototype and scale model

图7为原型泵与0.5模型泵水力效率预估值。性能预估表明:在全流量工况下,0.5模型泵和原型泵的水力效率差异不大于3%,最高效率点位于0.9Qd工况点附近,其中0.5模型泵的最高效率为84.9%,原型泵最高效率达85.7%。小于0.4Qd工况时,0.5模型泵水力效率预估值大于原型泵;大于0.4Qd工况时,0.5模型泵水力效率预估值小于原型泵。

图7 原型泵与模型泵水力效率比较Fig.7 Comparison of hydraulic efficiency between prototype and scale model

图8为原型泵与0.5模型泵叶轮水力效率的预估值。结果表明,在全流量工况下,原型泵叶轮水力效率预估值均大于0.5模型泵;在关死工况点,原型泵与0.5模型泵叶轮水力效率相差3.1%,在最大流量工况点,原型泵与0.5模型泵叶轮水力效率相差4.9%。在0.8Qd工况点,原型泵与0.5模型泵叶轮水力效率值差异最小,为0.6%。

图8 原型泵与模型泵叶轮水力效率比较Fig.8 Comparison of impeller hydraulic efficiency between prototype and scale model

图9为全流量工况下原型泵与0.5模型泵导叶水力损失预估值。性能预估表明:以0.4Qd工况点为中轴线,在关死点至0.8Qd工况范围内,原型泵与0.5模型泵导叶水力损失预估值符合正态分布规律,且导叶水力损失最大值位于0.4Qd工况点。在额定工况至最大流量工况范围内,导叶水力损失较小,最小值位于1.1Qd工况点,原型泵与0.5模型泵导叶最小水力损失分别为2.11m和0.45m。

图9 原型泵与模型泵导叶水力损失比较Fig.9 Comparison of hydraulic loss in guide vane between prototype and scale model

图10为原型泵与0.5模型泵压水室水力损失预估值。性能预估表明:全流量工况下,原型泵与0.5模型泵压水室水力损失预估值符合正弦波分布规律,波峰位于0.4Qd工况点附近,其值分别为18.45m和4.25m;波谷位于0.9Qd工况点附近,其值分别为9.38m和2.25m。

图10 原型泵与模型泵压水室水力损失比较Fig.10 Comparison of hydraulic loss in pressure water chamber between prototype and scale model

3.3 外特性试验分析

采用CFD非定常数值模拟,对0.5模型泵进行性能预估,并与0.5模型泵试验台的测试结果进行对比。结果表明,在0.76Qd~1.22Qd工况范围内,CFD计算值与试验值的误差越来越大,在额定工况时扬程计算值较试验值高3.5%,在1.2Qd工况时扬程计算值较试验值高13.7%,如图11[11]所示。

图11 Claus Knierim的试验结果与CFD结果对比Fig.11 Comparison between experiment results of Claus Knierim and CFD results

4 结论

基于相似换算法和CFD数值模拟,在关死点流量到1.4Qd的全流量工况范围内,对0.5模型泵和原型泵进行多参数匹配方案的非定常数值预测和评价。得到的主要结论如下:

1)全流量工况下,0.5模型泵和原型泵的扬程预测值满足泵的相似换算准则;0.4Qd~0.7Qd工况范围内,0.5模型泵和原型泵的扬程-流量曲线较为平坦;额定工况下,0.5模型泵和原型泵扬程预测值较设计值高5%,采用相似换算准则,0.5模型泵和原型泵扬程预测值吻合较好。在0.4Qd工况时,核主泵叶轮扬程达最大值。与模型泵试验台测试结果对比表明,额定工况时扬程预测值较试验值高3.5%。

2)0.5模型泵和原型泵水力效率误差在3%之内,最高效率均在0.9Qd工况点。小于0.4Qd工况下,模型泵水力效率预估值大于原型泵;大于0.4Qd工况下,0.5模型泵水力效率预估值小于原型泵。在关死工况点和最大流量工况点,原型泵与模型泵叶轮水力效率相差5%之内;在0.8Qd工况时,原型泵与模型泵叶轮水力效率预测值差异最小。

3)在关死点到0.8Qd工况范围内,以0.4Qd工况点为中轴线,原型泵与0.5模型泵导叶水力损失预估值符合正态分布规律,导叶最大水力损失位于0.4Qd工况点。额定工况到1.4Qd工况范围内,导叶水力损失较小,最小值位于1.1Qd工况点。原型泵与0.5模型泵压水室水力损失预测值符合正弦波分布规律,波峰位于0.4Qd工况点附近,波谷位于0.9Qd工况点附近。

参考文献:

[1] 秦武,李志鹏,沈宗沼,等.核反应堆冷却剂循环泵的现状及发展[J].水泵技术,2007(3):1-6.

QIN Wu,LI Zhipeng,SHEN Zongzhao,et al.Actuality and development of the nuclear reactor coolant pump[J].Pump Technology,2007(3):1-6(in Chinese).

[2] 朱荣生,郑宝义,李小龙,等.1 000MW级核主泵内部非定常流动特性[J].热能动力工程,2012,27(3):377-382.

ZHU Rongsheng,ZHENG Baoyi,LI Xiaolong,et al.Study on unsteady flow characteristics of 1 000MW nuclear reactor coolant pump[J].Journal of Engineering for Thermal Energy and Power,2012,27(3):377-382(in Chinese).

[3] 王春林,易同祥,吴志旺,等.混流式核主泵非定常流场的压力脉动特性分析[J].动力工程,2009,29(11):1 036-1 040.

WANG Chunlin,YI Tongxiang,WU Zhiwang,et al.Analysis on pressure fluctuations of unsteady flow field in mixed-flow main coolant pump[J].Journal of Power Engineering,2009,29(11):1 036-1 040(in Chinese).

[4] 秦杰,徐士鸣.导叶结构对核主泵性能的影响[J].发电设备,2010,24(5):315-318.

QIN Jie,XU Shiming.Influence of guide vane structure on performance of reactor coolant pumps[J].Power Equipment,2010,24(5):315-318(in Chinese).

[5] 王春林,彭娜,赵佰通,等.核主泵模型泵导叶进口边相对位置对泵性能的影响[J].排灌机械,2008,26(5):38-41.

WANG Chunlin,PENG Na,ZHAO Baitong,et al.Influence of relative position of diffuser inlet edge on performance of nuclear model pump[J].Drainage and Irrigation Machinery,2008,26(5):38-41(in Chinese).

[6] 朱荣生,习毅,袁寿其,等.气液两相流条件下核主泵导叶出口边安放位置[J].排灌机械工程学报,2013,31(6):484-489.

ZHU Rongsheng,XI Yi,YUAN Shouqi,et al.Position of guide vane trailing edge of nuclear reactor coolant pump under gas-liquid two phase condition[J].Journal of Drainage and Irrigation Machinery Engineering,2013,31(6):484-489(in Chinese).

[7] 张栋俊,徐士鸣.球形压水室扩散管位置对核主泵性能的影响[J].流体机械,2010,38(5):13-17.

ZHANG Dongjun,XU Shiming.Influence of orbicular pumping chamber diffusion tube position on nuclear first-loop coolant pump performance[J].Fluid Machinery,2010,38(5):13-17(in Chinese).

[8] 李颖,周文霞,张继革,等.核反应堆冷却剂循环泵全流道三维数值模拟及性能预估[J].原子能科学技术,2009,43(10):898-902.

LI Ying,ZHOU Wenxia,ZHANG Jige,et al.Numerical simulation of three-dimensional flow through full passage and performance prediction of nuclear reactor coolant pump[J].Atomic Energy Science and Technology,2009,43(10):898-902(in Chinese).

[9] 王秀礼,袁寿其,朱荣生,等.核主泵停机过渡过程瞬态水动力特性研究[J].原子能科学技术,2013,47(3):364-370.

WANG Xiuli,YUAN Shouqi,ZHU Rongsheng,et al.Transient hydraulic characteristic study on nuclear reactor coolant pump during stopping period[J].Atomic Energy Science and Technology,2013,47(3):364-370(in Chinese).

[10]王秀礼,袁寿其,朱荣生,等.核主泵变流量过渡过程瞬态水动力特性研究[J].原子能科学技术,2013,47(7):1 169-1 174.

WANG Xiuli,YUAN Shouqi,ZHU Rongsheng,et al.Transient hydraulic characteristic of nuclear reactor coolant pump in variable flow transient process[J].Atomic Energy Science and Technology,2013,47(7):1 169-1 174(in Chinese).

[11]KNIERIM C,BAUMGARTEN S,FRITZ J,et al.Design process for an advanced reactor coolant pump for a 1 400MW nuclear power plant[C]∥Proceedings of FEDSM 2005:2005 ASME Fluids Engineering Divisions Summer Meeting and Exhibition.Houston,TX,USA:ASME,2005.

Scaling Effect for Hydraulic Performance Prediction of Nuclear Main Pump

LI Yi-bin1,2,LI Ren-nian1,2,*,WANG Xiu-yong1,2,HU Peng-lin1,QI Ya-nan1

(1.School of Energy and Power Engineering,Lanzhou University of Technology,Lanzhou730050,China;2.Key Laboratory of Fluid Machinery and Systems,Gansu Province,Lanzhou730050,China)

In order to improve the hydraulic performance of the nuclear main pump and achieve optimal matching with shielded motor,based on the scaling model conversion algorithm,selecting RNGk-εturbulence model and SIMPLEC algorithm,unsteady numerical predictions and external characteristic experiments were conducted.The results show that on the flow conditions of 0.4Qd-0.7Qd,the head-flow curves are relatively flat;on the rated condition,the predicted value of head is 5%higher than the rated one;the maximum head of the impeller is at the 0.4Qdoperating point,the maximum value of hydraulic efficiency is located at the 0.9Qdoperating point,the simulation value of hydraulic efficiency of the impeller is 5%higher than the experimental one.On small flow rate conditions,the hydraulic loss of guide vane yields the normal distribution lawtaking the 0.4Qdcondition as the central axis,the maximum value of guide vane hydraulic loss is at the 0.4Qdoperating point.On large flow rate conditions,the minimum hydraulic loss value of the guide vane is at the 1.1Qdoperating point.The hydraulic loss of water pressure chamber is in accordance with sinusoidal distribution law;the peak is located at the vicinity of 0.4Qdoperating point and the trough is near the 0.9Qdoperating point.

nuclear main pump;mixed-flow impeller;guide vane;annular pressure water chamber;scaling model

TH313

A

:1000-6931(2015)04-0609-07

10.7538/yzk.2015.49.04.0609

2013-12-21;

2014-03-21

国家科技支撑计划资助项目(2013BAF01B02);国家自然科学基金资助项目(51369015);甘肃省自然科学基金资助项目(2011GS04264)

黎义斌(1977—),男,甘肃临洮人,博士研究生,从事流体机械内流特性研究

*通信作者:李仁年,E-mail:lirn@lut.cn