EB-6系列耐硫变换催化剂在“60·80”装置的工业应用

2015-05-24张雄斌鲁煜坤李小兵章小林李新怀李小定

张雄斌鲁煜坤李小兵章小林李新怀李小定

(华烁科技股份有限公司湖北武汉430073)

EB-6系列耐硫变换催化剂在“60·80”装置的工业应用

张雄斌鲁煜坤李小兵章小林李新怀李小定

(华烁科技股份有限公司湖北武汉430073)

0 前言

河北沧州正元化肥有限公司是河北阳煤正元化工集团有限公司全资子公司,项目总投资为100亿元,将形成年产合成氨1500kt、尿素2000kt、工业气体10×108m3(标态);项目一期投资43亿元,占地面积889244.4m2(1334亩),年生产能力为600kt合成氨、800kt尿素、3×108m3(标态)工业气体。项目一期工程于2012年9月开始建设施工,2015年2月开车调试,于2015年4月23日成功产出成品尿素。

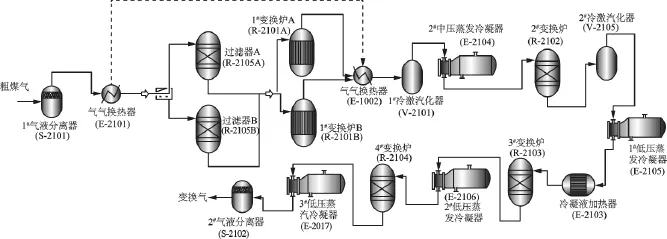

变换系统采用的是四段式变换工艺流程,其中入口原料气量为186239m3/h(标态,干基)或400984m3/h(标态,湿基),温度为214℃,压力为3.7MPa。主要设备包括1#等温变换炉(R2101A/B,2台并联运行),2#轴径向变换炉(R2102)、3#轴径向变换炉(R2103)和4#轴向变换炉(R2104)等。2#,3#,4#变换炉全部采用由华烁科技股份有限公司所提供的EB-6系列耐硫变换催化剂。其中,2#变换炉变换催化剂装填量为128m3,3#变换炉变换催化剂装填量为108m3,4#变换炉变换催化剂装填数量为上层53.2m3、下层54.7m3。

1 变换工艺流程

从气化系统来的压力3.72MPa、温度213℃的粗煤气,首先进入气液分离器,将粗煤气因热力损失而产生的冷凝液自分离器底部排出。此时粗煤气被分成2股,一股用于制取CO原料气,另一股则进入变换炉进料换热器。粗煤气经变换进料加热器被加热至260℃左右进入脱毒槽(1开1备)。经过脱毒槽后粗煤气进入等温变换炉发生变换反应,反应热由等温变换炉内循环热水移走,副产3.9MPa饱和蒸汽,变换气中CO体积分数控制在≤10%。从等温变换炉底部出来的变换气进入变换炉进料换热器,换热后的变换气进入冷激汽化器补入饱和蒸汽,将水气比提高至0.83左右,进入2#中压蒸发冷凝器,副产饱和蒸汽。此时变换气被冷却至240℃进入2#变换炉,在炉内催化剂的作用下进一步进行变换反应,出口气中CO体积分数控制在5.0%左右。从2#变换炉出来的变换气进入2#冷激汽化器,将水气比提高至0.48左右,依次进入1#中压蒸发冷凝器和冷凝液加热器,变换气被冷却至220℃进入3#变换炉进行变换反应,变换气中CO体积分数控制在1.0%左右。从3#变换炉出来的变换气进入2#低压蒸发冷凝器温度降至200℃,再进入4#变换炉进行深度变换反应,反应温度控制在204℃,变换气中CO体积分数控制在0.4%。变换系统工艺流程示意如图1所示。

图1 变换系统工艺流程示意

2 催化剂的升温和硫化

本次催化剂硫化采用系统外配气(N2,H2和CS2),配气经过现场硫化用罗茨风机、气气换热器壳程与变换炉出来气体换热,再送至电炉加热;硫化前气体入变换炉经气气换热器管程换热后,至冷却器,回罗茨风机进口。

2014年8月30日至9月5日,系统吹扫氮气置换合格、罗茨风机试机正常后转入循环升温硫化。本次硫化采取了对2#变换炉催化剂单独硫化,3#和4#变换炉催化剂串联硫化方式。

2#变换炉催化剂升温硫化情况:经多次分析测得系统内气体中O2体积分数<0.5%后,2#变换炉于2014年9月5日20:00开启电加热器加热升温,期间一直补入氮气循环,微开放空阀进行气体置换,罗茨风机进口气体压力控制在<20kPa(500mmH2O),出口气体压力控制在<70kPa。9月7日1:00催化剂床层温度均>190℃,开始向系统补入H2(外购钢瓶氢气); 3次分析循环气中H2体积分数>30%后,于4:00加入CS2,初次配入量40L/h;12:00时,因分析有误,变换炉出口气中H2体积分数为零,故停止加CS2而补H2,直至17:00恢复加CS2。催化剂硫化过程中根据H2消耗量最大加硫量为120L/h,至9月10日20:00,因系统内气体中H2S质量浓度>30g/m3(标态,放空管位置偏低,担心操作人员中毒)停止加CS2,此时共累计加CS2约7.5t。2台电加热器(总功率3600kW)因冷却水水压问题多次跳闸,导致变换炉炉温波动数次,同时因设备及管道保温尚未完成,热损失过大,强化温度最高达到355℃,影响了整体硫化进程,至10日22:00完成强化转入降温置换。11日1:00电炉和罗茨风机停运,关闭放空阀,系统保温、保压,此时催化剂床层各点温度已降至300℃以下,出口气体中H2S质量浓度降低至3g/m3。

3#和4#变换炉串联升温硫化情况:3#和4#变换炉置换合格后,2014年9月11日19:30,3#和4#变换炉串联开始升温,9月12日19:00,3#变换炉床层温度到达200℃,4#变换炉最后一点(催化剂热点5)温度达到>150℃后,开始补H2;至循环气中H2体积分数分析合格(4#变换炉出口气体中H2体积分数>20%);9月13日8:00,开始加入CS2,初始加入量为40L/h,观察床层温度1h内波动不明显,增大到80L/h,再逐步增加CS2量,最大至160L/h。9月15日14:00,4#变换炉出口气体中H2S质量浓度>3g/m3(标态)透硫后,逐步开始提温,转入强化期。强化硫化阶段3#变换炉温度最高达到>380℃,4#变换炉温度达到>370℃。9月16日22:00催化剂完成强化硫化后,进行降温、置换。17日9:00,3#和4#变换炉温度降到<300℃,出口气体中H2S质量浓度<3g/m3(标态)。3#和4#变换炉总硫化时间约92h,CS2消耗约12.5t。3#和4#变换炉升温过程约24h,CS2加入时间约95h,各变换炉强化硫化期时间约15h(3#变换炉最高温度380℃,4#变换炉最高温度370℃),降温、置换约10h。

3 催化剂运行数据

变换催化剂升温、硫化、强化、降温、置换结束后,变换系统进行氮气保压,2015年3月变换系统投入运行。2#,3#和4#变换炉有关运行数据如表1所示。

表1 2#,3#和4#变换炉有关运行数据

从表2中数据可以看出,EB-6系列催化剂在不同气量负荷及不同CO浓度的条件下,表现出了活性温度低、活性稳定、变换率高、工业使用阻力小等特点,各项指标稳定,能满足加压煤气化变换工艺要求。

2015-07-07)