纸基摩擦材料摩擦磨损性能的研究

2015-05-23王贝贝陆赵情

王贝贝 陆赵情 陈 杰

(陕西科技大学陕西省造纸技术及特种纸品开发重点实验室,陕西 西安,710021)

纸基摩擦材料主要由纤维、黏结剂、填料、摩擦性能调节剂等组成,通常采用造纸的方式 (制浆和抄纸)生产制造,故称其为“纸基”摩擦材料[1]。其具有生产成本低、动摩擦因数稳定、动/静摩擦因数比接近、贴合性能平稳、磨损率低、使用寿命长、噪音小及可保护对偶材料等优点,已经发展成为一种重要的摩擦材料,开始逐渐替代树脂基摩擦材料和金属基摩擦材料[2],该摩擦材料已广泛应用于汽车、船舶、工程机械、矿山机械等领域的离合器、制动器中[3]。随着我国汽车工业的发展和进步,国内纸基摩擦材料的研究和应用也得到了快速发展,研究和应用水平也得到相应的提高,这为纸基摩擦材料在国内的广泛应用奠定基础。然而由于国内对纸基摩擦材料的关注程度低、研究起步晚、科研手段少等原因,导致目前其工业基础、技术水平、工艺设备以及产品的品种、数量和性能等方面均与世界发达国家存在很大差距。因此,纸基摩擦材料的研究工作仍然任重道远[4]。

本实验主要基于湿法抄纸技术研制湿式纸基摩擦材料,通过纸机湿法抄纸成形技术制备纸基,获得高的纸基摩擦材料孔隙率,使其在应用中保持摩擦因数的压力稳定性和转速稳定性,降低磨损量,摩擦材料获得较平稳的离合特性曲线。目前国内对纸基摩擦材料的研发较少,也没有从生产实践中提出合理、有效的纸基生产方式。如果能在优化纸基摩擦材料制造的研究中实现突破性的进展,就必将能够带来良好的经济效益和社会效益。因此,本实验采用丁腈胶乳预浸渍、酚醛树脂浸渍纸基 (手抄片),然后再热压成型,探究丁腈胶乳、酚醛树脂和热压成型压力对纸基摩擦材料摩擦磨损性能的影响。

1 实验

1.1 实验药品

丁腈胶乳:NBR-501,固含量 (44±1)%,山东潍坊圣泰化工;无水乙醇:西安东微化玻仪器;2123酚醛树脂:西安树脂厂化工树脂供应站;六次甲基四胺:西安树脂厂化工树脂供应站;聚酰亚胺树脂:杭州塑盟特科技股份有限公司;N-N二甲基乙酰胺:西安东薇化玻仪器;“哥俩好”快干胶。

1.2 实验仪器

BP121S分析天平、JM-B5002电子天平,德国赛多利斯仪器公司;XLB400×400×2热压成型机,青岛鑫城一鸣科技有限公司;MM1000-II摩擦磨损试验机,西安顺通机电应用技术研究所。

1.3 实验设计

1.3.1 摩擦材料的制备

实验采用固含量为4.0%的丁腈胶乳预浸渍纸基(手抄片),再用酚醛树脂浸渍的方式,对手抄片进行多层纸幅的热压复合,然后在稍高于热压温度(10℃左右)的条件下处理1 h。热压复合后手抄片的厚度为2~3 mm。

1.3.2 酚醛树脂浸渍量对纸基摩擦材料摩擦磨损性能影响

配制不同浓度梯度的酚醛树脂,分别对纸基 (手抄片)进行浸渍,测定酚醛树脂浸渍量对纸基摩擦材料摩擦磨损性能的影响。由于酚醛树脂浸渍量很难精确控制,实验通过配置酚醛树脂质量浓度控制浸渍量,设计酚醛树脂的浸渍量分别为18%、20%、22%、24%、26%、28%(相对于浸渍后手抄片的质量),其误差范围为±0.5%。

1.3.3 热压成型压力对纸基摩擦材料孔隙率和摩擦磨损性能的影响

热压成型压力的作用是促使黏结剂在纸幅的结构中流动,进一步均匀分散,使纸基摩擦材料的形状和厚度达到均匀的良好效果;使浸渍纸基能够层合形成一定厚度、密实的摩擦片,使其具有一定的密度和机械强度。实验中采用2123酚醛树脂的固化温度为150~160℃。测定热压成型压力对孔隙结构和摩擦磨损性能的影响,实验设计成型压力为10、15、20、25 MPa。

1.3.4 丁腈胶乳对纸基摩擦材料摩擦磨损性能的影响

酚醛树脂具有良好的机械性能、耐热性能及耐摩擦性能[5],但酚醛树脂固化后,结构中的酚羟基和亚甲基易于氧化,耐热性和耐氧化性受到影响[6]。丁腈胶乳浸入纸基的孔隙中,吸附在纤维上,起到黏结作用,这一作用有效地增加纤维之间的结合力。实验设计丁腈胶乳的固含量分别为2.0%、4.0%、6.0%、8.0%、10.0%,然后浸渍24%浸渍量的酚醛树脂,进行热压成型。测定丁腈胶乳固含量对纸基摩擦材料的动静摩擦因数、摩擦磨损性能的影响。

1.4 纸基摩擦材料性能的检测

图1为实验所用摩擦磨损试验机结构示意图。参照GB/T13826—2008湿式 (非金属类)摩擦材料附录A中规定的摩擦磨损性能测试方法,采用摩擦磨损试验机测试摩擦材料的摩擦磨损性能。由图1可知,试验机由摩擦装置、离合器、惯量盘、加速马达和控制装置组成。当高速转动的摩擦盘与静止的对偶盘分开时,两者之间没有摩擦力,摩擦盘将维持转动,对偶盘静止。当转动的摩擦盘与静止的对偶盘产生面接触时,两者相对运动产生摩擦力,如果固定对偶盘不动,则摩擦盘因为摩擦力存在转速逐渐降至为零。实验时,加速马达将具有连接摩擦盘的试验机主轴加速到一定速度,然后使主轴离合器和电动机分离,惯量盘存在惯性使主轴继续转动,制动装置给对偶盘施加正面压力,摩擦力迫使主轴运动停止,制动过程结束,计算机控制装置可以记录实验数据。

图1 摩擦磨损试验机结构示意图

图2为摩擦盘和对偶盘及摩擦片示意图。试样在热压成型后,裁剪成如图2(b)所示的摩擦片,用“哥俩好”快干胶黏结在试件盘上,固定牢固后,试件盘浸渍在油中12 h后装机磨合,条件是转速1000 r/min,比压1.0 MPa,油温95℃,磨合面达到80%以上。用游标卡尺精准测量摩擦材料的厚度与试件盘的厚度 (精确到0.001 mm)。

图2 摩擦盘和对偶盘及摩擦片

(1)静摩擦因数的测定

静摩擦因数的计算见式(1)和式(2)。

式中,μj为静摩擦因数;Mj为静摩擦力矩,N·cm;F为摩擦副端面的载荷,N;Rcp为试样有效半径,cm。

式中,R1和R2分别为试样摩擦材料外圆和内圆半径,cm。

(2)动摩擦因数的测定

惯量摩擦试验是一种变转速试验,首先将具有一定惯量的试验盘和试验机主轴 (惯量0.035 kg·m2)加速到一定速度,然后使主轴离合器和电动机分离,在分离的同时施加制动载荷进行制动,通过测量制动过程的摩擦力矩可以获得摩擦过程的摩擦性能,如动摩擦因数、吸收功、最大摩擦力矩等。

变速试验在比压P=1.0 MPa条件下进行,主轴转速为:1000、2000、3000 r/min。

动摩擦因数的计算见式 (3)。

式中,μd为动摩擦因数;Md为动摩擦力矩,N·cm;F为摩擦副端面的载荷,N;Rcp为试样有效半径,cm。

(3)磨损率的测定

磨合好的摩擦副在转速2000 r/min,主轴惯量0.035 kg·m2,惯量盘 0.2 kg·m2,比压 P=1.0 MPa条件下,进行200次制动离合试验,用千分尺测定试验前后摩擦材料的厚度差 (精确到0.001 mm)。

磨损率的计算见式 (4)和式 (5)。

式中,V为磨损率,cm3/J;A为试样接触面积,cm2;Δh为摩擦材料磨损前后的厚度差,cm;N为制动离合次数;I0为试验机总惯量,kg·m2,由式(5)计算。ω为制动初角速度,rad/s。

式中,I1为试验机主轴惯量,0.035 kg·m2;I2为试验机配置惯量;0.2 kg·m2。

2 结果与讨论

2.1 酚醛树脂浸渍量对摩擦磨损性能影响

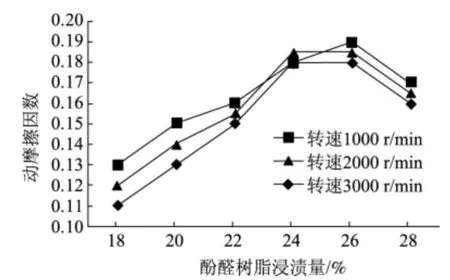

酚醛树脂浸渍量分别为 18%、20%、22%、24%、26%、28%(相对于浸渍后手抄片的质量),在制动转速分别为1000、2000、3000 r/min时,对比分析纸基摩擦材料的动摩擦因数稳定性、摩擦磨损性能。

图3所示为酚醛树脂浸渍量对动摩擦因数和稳定性的影响。从图3可以看出,随着转速的不断增加,动摩擦因动数变小,这是因为转速越大,边界摩擦和流体摩擦越容易形成,这两种摩擦因数都比较小。转速越小,摩擦之间主要为干摩擦,其动摩擦因数高于流体摩擦和边界摩擦。当浸渍量为22%和24%时,在不同转速下,动摩擦因数较相近,动摩擦因数比较稳定,这是因为摩擦材料结构稳定性能好。当浸渍量为22%时,动摩擦因数在0.15左右;当浸渍量为24%时,动摩擦因数在0.18左右。浸渍量为18%或者20%时,摩擦材料的结构较为松散,孔隙率较大,油液浸渍在其内部比较多,摩擦时容易形成很厚的油膜,所以摩擦因数比较低。随着转速的变化,动摩擦因数不稳定,这是由于当转速过大时,摩擦片剪切力增加,造成摩擦面上填料、摩擦性能调节剂、纤维混入油中,对动摩擦因数产生影响。

图3 酚醛树脂浸渍量对动摩擦因数和稳定性的影响

当酚醛树脂浸渍量28%时,动摩擦因数变小。其主要原因是当树脂浸渍量过高时,摩擦片的树脂多,表面的光洁性好,易形成光滑的油膜,致使动摩擦因数较小。在高转速下,摩擦片吸收过多的能量,而孔隙率低,导致热量集中。从而摩擦材料出现热衰退现象,树脂的韧性和黏结性能都降低,因此,转速越高,动摩擦因数越小。

图4所示为酚醛树脂浸渍量对纸基摩擦材料磨损率的影响。由图4可知,当酚醛树脂浸渍量为24%时,摩擦材料的磨损率最小。酚醛树脂浸渍量低时,酚醛树脂不能全面地将纤维、填料和摩擦性能调节剂黏附黏结成一个整体,孔隙率大,结构松散,在转速大的条件下,扭矩过高,会产生局部应力过于集中,导致摩擦过程中结构材料的脱落,磨损率较大;酚醛树脂浸渍量过高时,使摩擦表面的树脂过多,增强纤维、填料、摩擦性能调节剂的作用得不到充分发挥,孔隙率小导致摩擦油不能带走热量,使摩擦热主要集中在树脂上,导致酚醛树脂热衰退严重而被损坏,磨损率变大。当酚醛树脂的浸渍量为24%时,摩擦片的结构整体性好,孔隙率和摩擦性能都良好,磨损率最小。

图4 酚醛树脂浸渍量对摩擦材料磨损率的影响

2.2 热压成型压力对孔隙率和磨损性能的影响

图5所示是酚醛树脂浸渍量为24%的摩擦材料在热压机不同的热压压力下孔隙率的变化。从图5可以看出,随着压力的增大,孔隙率逐渐减小。当热压成型压力为10 MPa时,孔隙率约为53.7%;热压成型压力增加到15 MPa时,孔隙率降为40%左右。当热压成型压力从10 MPa增加到20 MPa时,孔隙率降低速度快;当热压成型压力从20 MPa增加到25 MPa时,孔隙率的降低速度慢。其主要原因是由于热压成型压力较小时,材料之间的孔隙比较大,结构比较疏松,因此随着热压成型压力增大,孔隙率下降快。当热压成型压力较大时,材料结构变得紧密,可压缩的空间变小,所以孔隙率减少缓慢。根据标准GB/T 13826—2008的要求,孔隙率需保证在一定范围内,油液才能够在其中良好地循环,将摩擦过程中摩擦面热量快速散出,降低摩擦材料的热损耗。

图5 热压成型压力对摩擦材料孔隙率的影响

图6 热压成型压力对磨损率和动摩擦因数的影响

图6所示为热压成型压力对磨损率和动摩擦因数的影响,也可以表现孔隙率对摩擦材料摩擦磨损性能的影响,因为热压成型压力影响的主要指标为孔隙率。主轴转速为2000 r/min,当热压成型压力为10 MPa时,磨损率为7.1×10-5cm3/J,动摩擦因数为0.15,与标准GB/T 13826中对于纸基摩擦材料动摩擦因数的要求 (0.15~0.19)相比偏低。这是因为热压成型压力太小,虽然得到的摩擦材料孔隙率大,但摩擦材料的紧密性差,结构疏松,材料不够密实,导致磨损较大,动摩擦因数偏小;当热压成型压力为15和20 MPa时,磨损率大幅度下降,动摩擦因数大幅度上升。因为摩擦材料结构紧密,质地均匀,摩擦性能较好,磨损率较低;当热压成型压力为25 MPa时,摩擦材料结构过于密实,孔隙率偏低,摩擦导热油不能够在摩擦材料的内部流动,造成摩擦面温度上升,摩擦材料的热衰退加重;同时,摩擦材料过于密实也会导致摩擦工况中磨面的镜面效应,致使动摩擦因数有一定程度的下降。

2.3 预浸渍丁腈胶乳对纸基摩擦材料摩擦磨损性能的影响

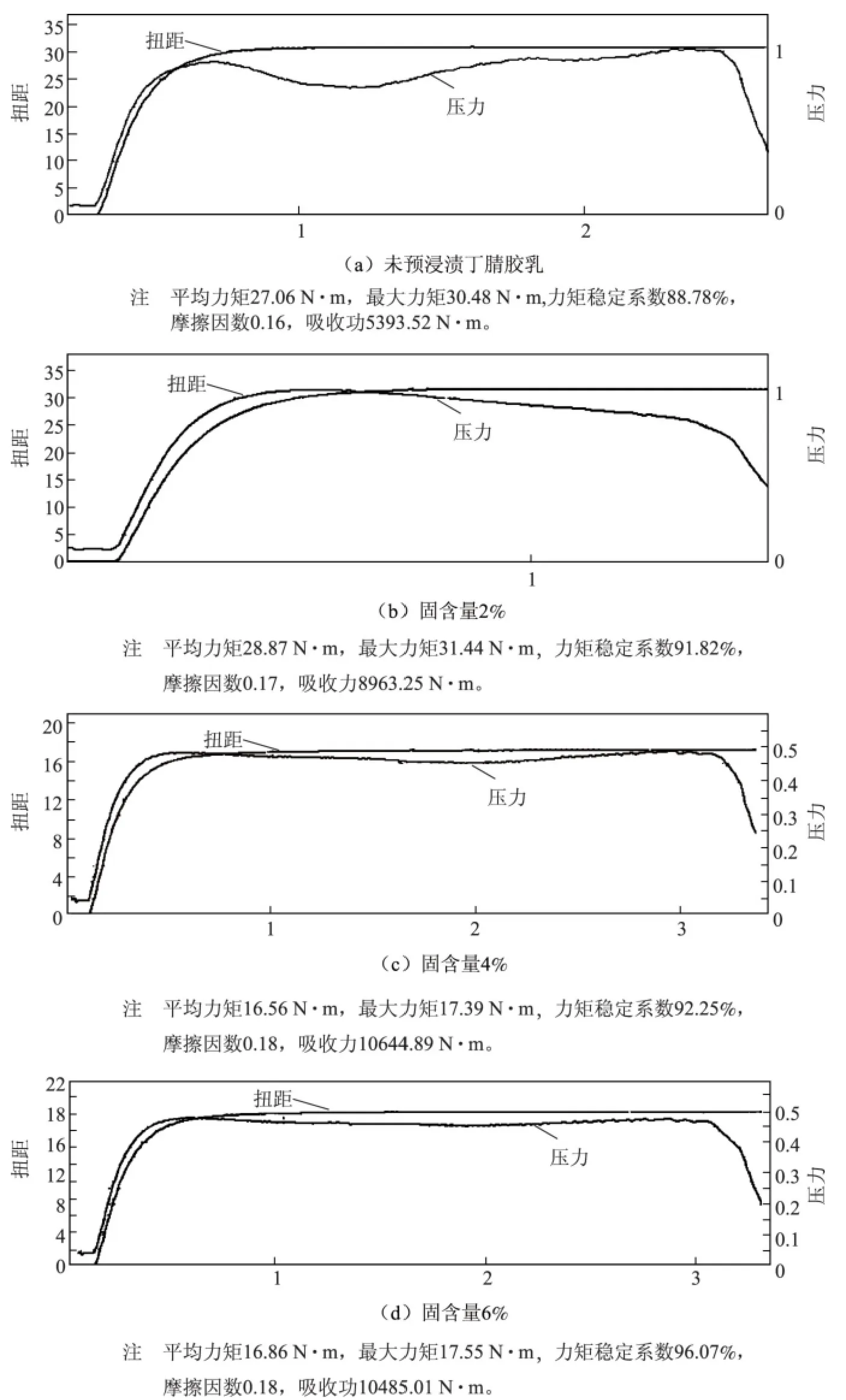

丁腈胶乳是丁腈橡胶的乳液形式,具有黏结性能强,耐磨性较高,耐热性较好,耐油性、与纤维、与酚醛树脂相容性好,并且具有弹性。丁腈胶乳浸入纸基的孔隙中,吸附在纤维上,起到黏结作用,这一作用有效地增加纤维之间的结合力。研究表明,丁腈胶乳对酚醛树脂浸渍的纸基具有很大的增强效果。丁腈胶乳固含量对摩擦材料整体的摩擦磨损性能影响如图7所示。由图7可知,随着丁腈胶乳固含量的增加,纸基摩擦材料的静摩擦因数和动摩擦因数都有所增加。动摩擦因数都符合标准 (0.15~0.19)的要求。并且明显地发现纸基摩擦材料静摩擦因数略高于动摩擦因数。当丁腈胶乳固含量大于4%时,摩擦因数变化不明显,其主要原因是由于固含量增加,丁腈橡胶的质量分数提高越来越小。动、静摩擦因数的逐渐增大是因为添加了丁腈胶乳增强了纸基摩擦材料的弹性性能,与摩擦面和摩擦副的耦合度更高,有效接触面积高于弹性性能差的摩擦材料。当丁腈胶乳固含量为10%时,静摩擦因数超过标准 (0.15~0.19)的范围。对离合器使用的摩擦材料而言,过低摩擦因数和过高的摩擦因数都是危险的。当摩擦因数过低,离合系统容易失灵;摩擦因数过高,容易导致车辆刹车时紧急抱死,同样会产生潜在的危险。

图8所示是预浸渍丁腈胶乳固含量对磨损率的影响。从图8可以看出,随着丁腈胶乳固含量的增加,摩擦材料的磨损率先降低,然后出现平缓的趋势。当其固含量为4%时,磨损率最低,为1.4×10-5cm3/J。主要原因是随着丁腈胶乳固含量增加,材料的弹性性能不断增强,油液在摩擦材料中循环比较流畅,所以摩擦面温度能够很快降低,热损耗减小。

图7 预浸渍丁腈胶乳固含量对动、静摩擦因数的影响

图8 预浸渍丁腈胶乳固含量对磨损率的影响

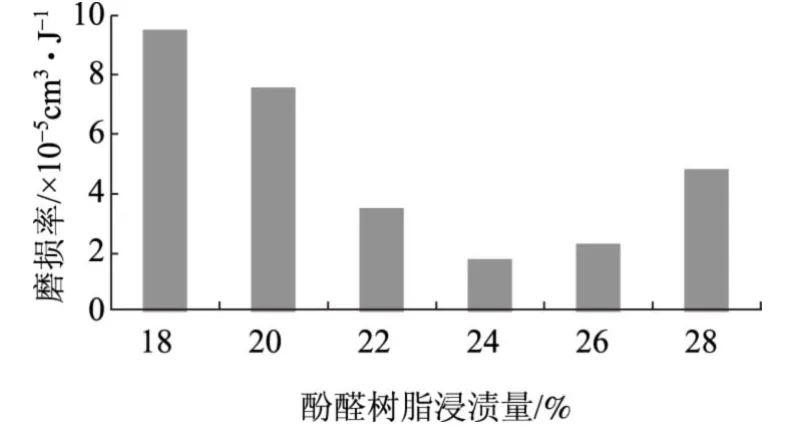

图9所示是预浸渍丁腈胶乳固含量分别为2%、4%、6%的离合特征曲线图。从图9可以看出,纸基摩擦材料的离合特性曲线的稳定系数都在85%以上,这说明纸基摩擦材料的稳定性优异。由图9(a)可以看出,当没有预浸渍丁腈胶乳时,摩擦因数只有0.16,随着丁腈胶乳固含量的增加,材料的弹性性能不断增强,摩擦材料的摩擦因数不断增大,同时,力矩的稳定系数也不断增强,说明材料的摩擦性能稳定性不断增加。其主要原因是由于纸基弹性性能的提高,摩擦面耦合度增大,摩擦因数提高,摩擦材料能量的吸收量也不断增大。

3 结论

3.1 酚醛树脂浸渍量对纸基的孔隙率和摩擦磨损性能有重要影响。当其浸渍量24%时,纸基摩擦材料的结构紧密,孔隙率合适,动摩擦因数稳定,摩擦性能稳定,磨损率较低。

3.2 热压成型压力对纸基摩擦材料孔隙率和摩擦磨损性能有重要的影响,热压成型的压力为15 MPa时,纸基摩擦材料的结构紧密,孔隙率约为40%,符合国家标准的要求,并且摩擦磨损性能比其他设计压力下的好。

3.3 预浸渍丁腈胶乳提高了纸基摩擦材料的摩擦磨损性能和摩擦性能的稳定性,当丁腈胶乳固含量为4%时,磨损率低,动、静摩擦因数合适。

图9 预浸渍不同固含量丁腈胶乳的离合特性曲线

[1]LU Zhao-qing,CHEN Jie,ZHANG Da-kun,et al.Influence of PEO and CPAM on the Formation of the Base Paper for Paper Based Friction Material[J].China Pulp & Paper,2013,32(2):22.陆赵情,陈 杰,张大坤,等.PEO和CPAM对纸基摩擦材料原纸性能的影响[J].中国造纸,2013,32(2):22.

[2]ZHONG Lin-xin,FU Shi-yu,ZHOU Xuesong,et al.Advances of Study on Friction Properties and Mechanisms of Paper-based Friction Materials[J].Transactions of China Pulp and Paper,2010,25(1):96.钟林新,付时雨,周雪松,等.纸基摩擦材料的摩擦性能及其机理研究现状[J].中国造纸学报,2010,25(1):96.

[3]YUAN Ling-xia,YAN Hong-xia,JIA Yuan,et al.Research progress of paper-based friction plate used in wet clutch[J].Bond,2014(6):83.原灵霞,颜红侠,贾 园,等.湿式离合器用纸基摩擦片的研究进展[J].粘接,2014(6):83.

[4]ZHANG Da-kun.Study on high performance paper-based friction materials[D].Xi'an:Shaanxi University of Science& Technology,2011.张大坤.高性能纸基摩擦材料的研究[D].西安:陕西科技大学,2011.

[5]HUANG Fa-rong,ZHOU Yan.Advanced polymer matrix composites[M].Beijing:Chemical Industry Press.2008.黄发荣,周 燕.先进树脂基复合材料[M].北京:化学工业出版社,2008.

[6]YI Xiao-su,DU Shan-yi,ZHANG Li-tong.Composite Materials Handbook[M].Beijing:Chemical Industry Press.2009.益小苏,杜善义,张立同.复合材料手册[M].北京:化学工业出版社,2009.CPP