基于PIC单片机的智能带钢对中控制器设计

2015-05-21杨景明任敬伟

杨景明,王 婧,蔡 丽,任敬伟

(1.燕山大学工业计算机控制工程河北省重点实验室,河北秦皇岛 066004;2.秦皇岛汇泷科技有限公司,河北秦皇岛 066004)

0 引言

在冷轧生产线中,由于带钢断面不均匀、辊子几何形状和辊面的影响、带钢张力波动等原因,极易使带钢产生跑偏现象。带钢跑偏不仅会影响带钢质量,甚至会损坏机组设备,给机组的稳定运行带来严重影响,因此有必要在开卷、卷取、活套等环节安装带钢对中装置。

目前国内钢铁企业采用的纠偏对中设备主要是引进国外知名企业的产品,如北美(North American)公司、日本NIRECO公司和德国EMG公司,其核心技术是通过电液伺服系统对设定位置进行闭环控制。通常位置闭环采用常规PI算法进行控制,但是在带钢对中伺服系统中存在静、动摩擦转换的非线性以及带钢大小卷质量的反复变化等原因,采用固定参数的PI控制,无法使系统达到很好的动静态特性。

Fuzzy控制是不基于被控模型的一种智能控制算法,用Fuzzy来整定PI两个参数值,克服了常规PI适应能力差的缺点,并且得到广泛的应用。文献[1]将模糊PID控制运用于大型光电经纬仪速度环中,使系统有较高的响应速度和抗干扰能力。文献[2]将模糊PID运用于电液比例伺服系统,使系统的可靠性和控制效果提高。

基于PIC单片机开发了一套对中最小控制系统,在反复研究模糊PI控制基础上,编制了实时的模糊PI控制算法。

1 带钢对中系统工作原理

1.1 对中工作原理简介

对中装置分为内外两个闭环控制,内环为开卷机底座的位置闭环控制,外环是光电测量的对中闭环控制,如图1所示。内环作为外环的液压位置随动系统,始终保持在设定中心与对中偏差之和的位置上。当没有带钢穿过对中测量架时,光电测量装置输出的对中偏差为零,对中位置保持在设定中心上。设定中心可以通过按键、LCD人为输入,也可在手动模式下通过点动左右键设置。外环是通过一对CCD传感器测量并转换给出对中偏差的位移量[3]。

图1 带钢对中工作原理图

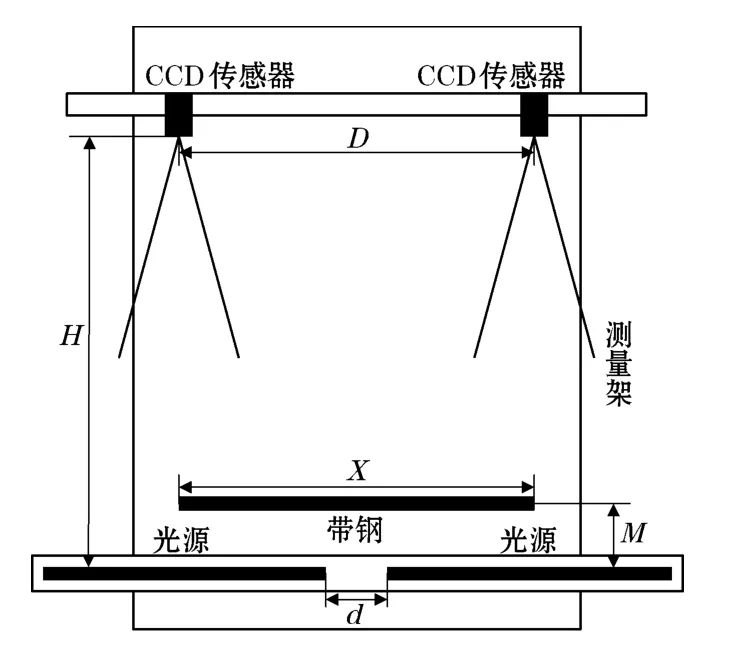

1.2 带钢对中检测装置

带钢对中检测装置采用2个CCD传感器和2条LED红外光源[4],分别置于测量架的上下方,如图2所示。规定2个CCD摄像头的中心距离为D,LED条形光源内边距离为d,摄像头距光源的高度为H,带钢距光源的距离为M。d根据带钢的宽度来确定,通常使2个条形光源的中心与常用带钢宽度的两边对齐。CCD传感器的中心对准条形光源的中心来确定D。H没有严格的安装要求,H越小检测范围变小,但是单位偏移量传感器输出值会增大。M的选取主要考虑条形光源的保护,通常取100~150 mm。

图2 传感器安装示意图

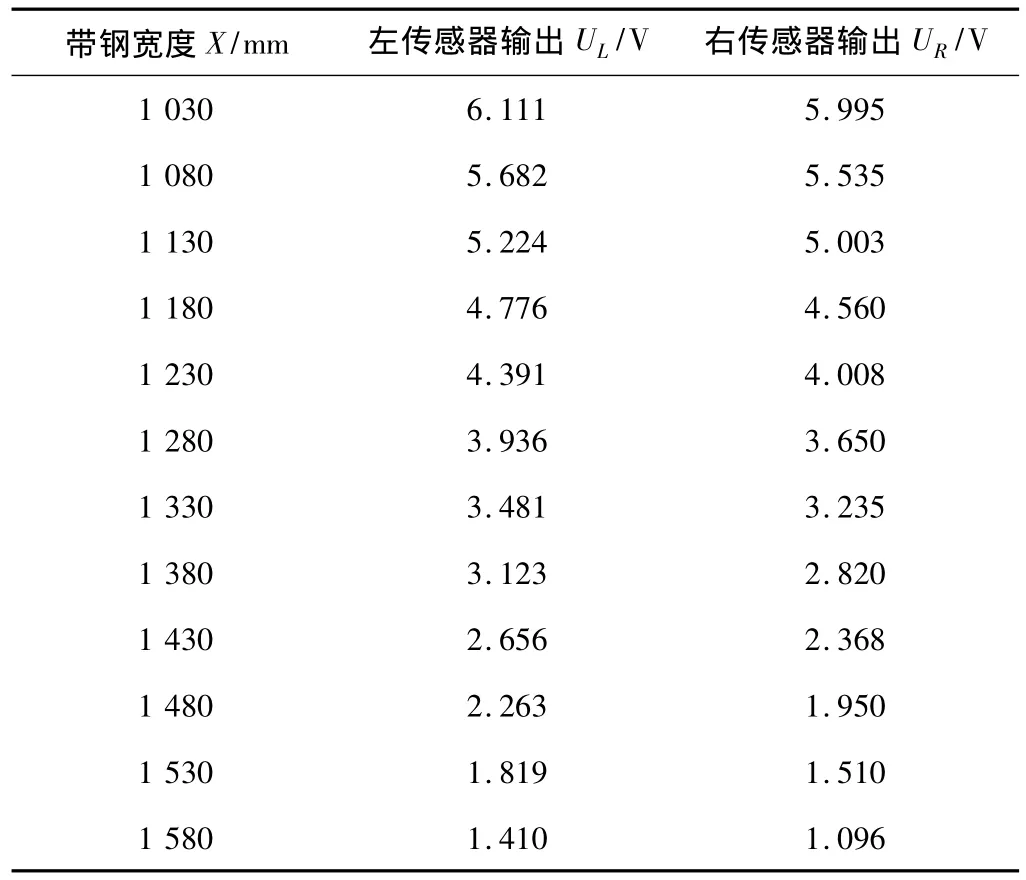

CCD传感器依据LED红外光照强弱输出0~10 V的模拟量,不同的安装参数会有不同输出伏值,即使完全对称安装也可能会有不同的输出伏值,需要两边分别进行传感系数的拟合。实际安装中d=230 mm,D=1130 mm,H=1365 mm,M=120 mm,表1给出了在对中情况下,不同带材宽度与两个CCD传感器输出测量值。

表1 带材宽度与传感器输出测量值

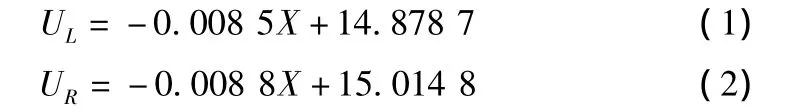

按最小二乘进行线性回归,得出左右CCD传感器输出电压与带钢宽度的关系如式(1)与式(2),其线性相关系数分别为-0.980 7、-0.999 3,具有足够的线性精度。

对中装置的检测输出为左右CCD输出电压之差,U=ULUR,不同的带钢偏移量会影响U,规定带钢对中情况下偏移量为0,向右偏移为正,向左偏移为负,表2给出了不同偏移量与输出电压的测量值。

表2 偏移量与输出电压的测量值

按最小二乘进行线性回归,得出左右CCD输出电压之差与带钢偏移量的关系如式(3)所示,其线性相关系数为0.999 9,也具有足够的线性精度,并且利用式(3)可以将CCD传感器的测量电压值转换成对中偏差的位移量。

2 控制器软硬件设计

2.1 控制器硬件设计

轧制现场环境恶劣,电磁干扰很严重,需要单片机系统具有很好的抗干扰能力。通过对多种单片机的抗干扰性进行分析对比,选用8位单片机PIC18F 6620,该单片机具有64K程序存储器,3 840字节数据存储器,1 024字节EEPROM。依据对中装置的工艺要求设计了相应的外围接口电路,主要包含4路模拟量输入(AI)、2路模拟量输出(AO)、2路数字量输入(DI)、2路数字量输出(DO)、4个按键和1个LCD1604液晶显示屏,采用单一24 V电源供电。

AI采用串行12位ADC芯片AD7366进行转换,模拟量输入范围为-10~+10V,控制器设有4路AI输入,用来接收左右CCD输出信号和位移传感器输出信号。AO采用12位串行DAC芯片AD5722进行转换,输出-10~+10 V电压信号,用于驱动伺服放大器。具有光电隔离与继电器隔离的DI、DO用于与轧机主控制器进行状态通讯。人机接口包括1个LCD1604 液晶显示屏和4 个按键(Enter、Esc、Up、Down)。

2.2 控制器软件设计

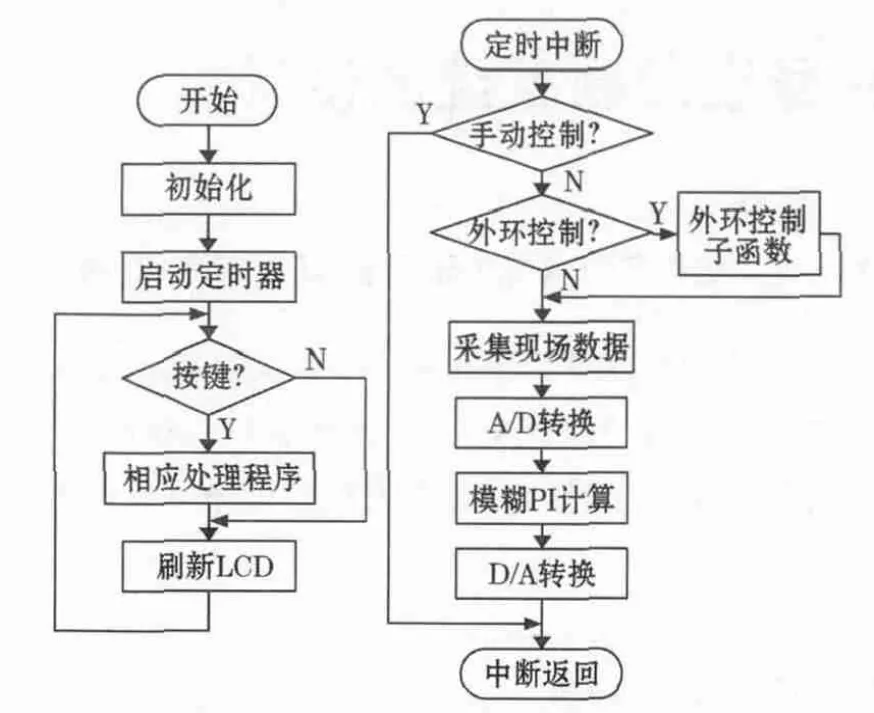

当控制器上电后系统先进行初始化,主要包括:单片机芯片I/O口、ADC和DAC器件、DO端口、液晶屏显示、TIMER1的初始化等。之后开启TIMER1,取TIMER1定时周期为15 ms。按照通常位置阶跃响应为300 ms左右计算,在过渡过程中采样20点,可以满足采样定理要求。所有控制算法都是在中断程序中完成的。程序主循环中主要是处理按键和LCD的刷新,图3为系统主程序和定时中断程序的流程图。

LCD的菜单结构采用树形拓扑结构[5]。菜单的树干是一级菜单“Menu Level”,它进一步显示3个二级菜单“Status Select”、“Setup Parameters”和“Diagnostics”,在二级菜单下又有不同的三级菜单,进行各种具体功能的实现。“Status Select”可以切换到手动模式,通过点动设置对中系统的设定中心位置。“Setup Parameters”设置相应的系统参数,如PI参数初始值、带钢左右偏移的极限值、手动调节时的最小步长等。“Diagnostics”可以显示对中误差以及查看当前参数值。

图3 系统主程序和中断程序流程图

通过4个按键实现菜单的各项操作:Up键是在本级菜单中向上移动进行选择;Down键是在本级菜单中向下移动进行选择;Enter键是确认本级菜单设置或进入下级菜单,如果没有下级菜单,则执行某个具体的功能函数;Esc键取消本级菜单设置,返回上级菜单。

3 对中装置的模糊PI控制及实现

如前所述,对中装置的内环是由液压缸驱动的位置伺服控制闭环,由于液压位置伺服系统的响应速度很快,通常采用数字P控制或PI控制。数字P或PI控制的最大缺点是一旦参数调整完毕,参数不能根据工况的变化而自动调整,而实际工况总会发生各种变化。采用具有模糊PI功能的控制器,可以依据误差和误差的变化率,实时调整PI控制参数,克服以上缺点[6]。

3.1 隶属度函数的确定及模糊化

模糊控制器的输入是误差e和误差变化率ec,输出是PI两个参数的增量ΔKp、ΔKi。考虑到模糊控制在单片机中实现的实时性,因此输入输出模糊变量语言值均取为5种{NB,NM,ZO,PM,PB}。

在单片机编程中为了避免做浮点数运算,将所有输入输出模糊变量的论域以及隶属度值都定义在$00~$FF之间。现场变量的实际范围不一定都在$00~$FF之间,需要进行变量范围的转换。如果将变量x的范围[a,b]转换为[m,n]区间的变量y,需作如下线性变换:

在带钢对中系统中,e的实际范围为[-10 mm,10 mm],ec的实际范围为[-6 mm/s,6 mm/s],ΔKp的实际范围为[-0.3,0.3],ΔKi的实际范围为[-0.06,0.06],可根据式(4)将其范围与[$00,$FF]进行转换。隶属度函数采用图4所示的形式。

图4 输入输出的隶属度函数

这里用3个字节来存储一个隶属度函数[7],例如存储语言值“ZO”隶属度函数的3个字节分别是$55、$7F和$AA,求一个精确输入量x的隶属度μ时,分以下3种情况来考虑:

(1)当x<$55或x>$AA时,μ(x)=0;

(2)当$55<x<$7F时,μ(x)=$FF*(x-$55)/($7F-$55);

(3)当$7F<x<$AA 时,μ(x)=$FF*($AA -x)/($AA-$7F)

根据以上方法将x对应于这5个语言值的隶属度都求出来并存储到一个数组中,用于以后的模糊推理。对误差e和误差变化率ec进行模糊化后得到的是2个长度为5的Char型数组,这将减少以后模糊推理的计算量。

3.2 模糊规则及模糊推理

模糊控制规则是Fuzzy控制的核心,它的确定一般是根据专家的经验或是通过多次仿真找到最佳的一组,在参考大量资料基础上,采用了与文献[8]相同的模糊规则进行推理。由于模糊规则数量较多并且确定之后就不进行改动,所以在编程时把规则放在程序区,节省了动态存储区。

再次考虑到对中系统的实时性,模糊推理采用了强度转移法,该方法不需要计算模糊关系矩阵,减少了控制程序的计算量。

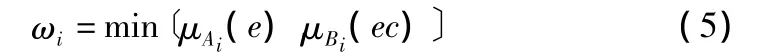

首先计算第i条规则前件的作用强度为:

式中:μAi和μBi分别是误差e和误差变化率ec相应于模糊集Ai、Bi的隶属度值。

前件的作用强度转移到后件,第i条规则对应的模糊输出为:

式中:μCi为模糊集Ci的隶属度函数;μCi(u)为u相应于模糊集Ci的隶属度值。

总输出的模糊集为:

3.3 反模糊化

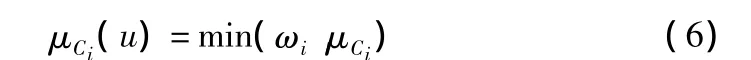

反模糊化是将推论所得到的模糊值转换为清晰的控制讯号,为减少控制算法的执行时间,于是采用计算量最少的最大隶属度法,即在推理输出的结果中找隶属度最大的元素作为精确值,如果隶属度最大的元素有多个,那么取它们的平均值作为最后的精确值。Fuzzy控制器反模糊化后得到ΔKp和ΔKi精确值来在线调整PID的3个参数[9]。

式中:Kp0和Ki0是PI参数的初始值,ΔKp(k)和ΔKi(k)是k时刻增益调整值,Kp(k)和Ki(k)是k时刻整定后的PI参数值;e(k)分是k时刻的误差值;u(k)是k时刻控制器输出的控制量。

由于采用最大隶属度法来反模糊化,因此在模糊推理中可以先求所有前件隶属度中的最大值:

将这个最大隶属度直接转移到相应的后件,然后再反模糊化。如果前件的最大隶属度不唯一,可以分别求出相应的输出精确值,再求这几个精确值的平均值得到最后的输出。这样可以较大幅度地减少控制程序的执行时间。

4 实机实验研究

在晶振20 MHz情况下,单片机定时器中断运行常规PI控制时间是2.32 ms,运行模糊PI控制时间是5.58 ms,其余时间运行主程序,可见从运行时间上可以满足实时性要求。

为了验证模糊PI控制的可行性,将该控制器在某对中装置生产厂家进行了实机实验研究。开卷机为1 200轧机的开卷机,采用国产伺服阀控制执行机构,泵站压力10 MPa。在调整好位置内环PI参数情况下,做了模拟空载和有载实验,系统空载情况下(模拟无钢卷),两种控制算法的控制效果没有太大差别,但在模拟满载(加大摩擦阻尼)情况下,由于PI控制参数不能自动改变,模糊自适应PI控制具有良好控制效果。图5给出了在设定中心位置基础上钢板移动5 mm两种控制的对比阶跃响应曲线。

图5 两种控制的对比阶跃响应曲线

5 结论

通过实机实验研究,在简化控制程序的前提下,可以将模糊PI控制算法编入单片机中实现带钢的对中控制,并且其控制效果优于常规的PI控制。系统选用的采样周期为15 ms,周期可以根据现场的情况缩短到10 ms左右。

[1]孙航,韩红霞,曹立华,等.大型光电经纬仪速度环PID参数模糊自整定研究.仪器仪表学报,2013,34(10):2388-2394.

[2]张贵,黄静华,夏永胜.基于PLC的电液比例伺服系统模糊PID控制研究.机床与液压,2014,42(1):83 -85.

[3]阎龙,江伟,史耀耀.复合材料布带缠绕纠偏控制系统设计.宇航学报,2012,33(8):1171 -1176.

[4]丁忠林,于秀丽.基于线阵CCD带材自动对中系统的设计.仪表技术与传感器,2012(8):105-107.

[5]郭雯婷.一种嵌入式系统液晶显示菜单结构的实现方法.系统仿真技术,2010,6(1):80 -84.

[6]TRUONG D Q,THANH T Q,AHN K K.Development of a novel linear magnetic actuator with trajectory control based on an online tuning fuzzy PID controller.International Journal of Precision Engineering and Manufacturing,2012,13(8):1403 -1411.

[7]余永权,曾碧.单片机模糊逻辑控制.北京:北京航空航天大学出版社,1995.

[8]陈学文,张衍成,李萍,等.汽车主动悬架自适应模糊PID控制研究.机械设计与制造,2014(2):153-156.

[9]YU L K,ZHENG J M,YUAN Q L,et al.Fuzzy PID control for direct drive electro-hydraulic position servo system.Consumer Electronics,Communications and Networks(CECNet),2011 International Conference on IEEE,2011.