钛合金型材拉弯模具仿真分析与优化

2015-05-18董恩国武大伟

王 玲,董恩国,武大伟

(1.沈阳飞机工业(集团)有限公司 制造工程部,沈阳 110136;2.沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

钛合金型材拉弯模具仿真分析与优化

王 玲1,董恩国2,武大伟2

(1.沈阳飞机工业(集团)有限公司 制造工程部,沈阳 110136;2.沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

典型型材拉弯过程中因存在回弹而不利于模具的设计制造,通过经验法给出拉弯回弹值并进行修模后,所拉弯成形的零件不符合制造技术要求,需要反复试验且有很大的不确定性,存在制造风险。用有限元仿真技术对钛合金型材进行拉弯变形过程进行仿真分析,结合钛合金材料的特点,归纳分析型材在拉弯变形过程中的参数变化,找出影响拉弯回弹的一些主要因素,从而对拉弯轨迹进行优化,改变了以经验为主的设计模式。通过试验验证,提升了设计效率与可靠性,缩短模具设计制造周期,对成形加工工艺起到很好的推动作用。

钛合金型材;拉弯;有限元;模拟;优化

拉弯是弯曲塑性加工中一种特殊成形工艺,其成形原料多为金属型材,因该成形工艺简单、易操作、模具造价低,型材成型件重量轻、强度高、美观,成形零件被广泛应用于航空航天、火车、汽车等领域。这些领域一般对成形质量、精度要求较高,而质量、精度的高低又与回弹量的大小直接相关,所以型材拉弯成形时对回弹的精确控制就显得十分重要。对于钛合金拉弯型材的成形回弹问题可以经过多次稳定热处理加以解决,但模具复杂、造价高,冷状态安装零件困难,热处理时间长,特别是对飞机质量要求越来越高的航空制造业,多次稳定热处理后必定会导致材料性能的降低以及生产周期过长,这是不被接受的,所以钛合金拉弯型材拉弯的精准制造研究成为必然趋势。

“十一五”数字化工程以来,金属型材的拉弯成形制造也在逐步变化,正朝着数字一体化,高效率、高精度方向发展。有限元仿真分析应用也得到有效推广,我们在某型号飞机研制中应用ABAQUS软件对钛合金型材拉弯模具的设计进行了仿真分析与优化。通过试验验证,提升了设计效率与可靠性,从而缩短了模具设计制造周期。长期以来依赖经验设计,传统产品拉弯加工过程中的工艺分析与模具工装设计制造主要依靠设计者的经验。先根据型材数模的形状、尺寸和材料性能参数等凭经验给出拉弯回弹值(一般偏大)来进行拉弯模具的设计制造,之后要经历一个反复进行拉弯的试模、调模、修模过程。虽然最终也能生产出合格的拉弯零件,但经此方法拉弯成形的零件不符合现代制造技术的高效要求,并且反复试模、调模、修模过程中存在很大的不确定性,具有制造风险。同时,此过程造成大量人力消耗,资源的浪费,不仅延长了产品的研发时间,还增加了生产成本。关于型材的研究虽有悠久的历史,但复杂异形截面型材拉弯成形研究目前尚处于起步阶段。国外研究集中在挪威科技大学、美国德克萨斯州大学、德国埃尔兰根大学以及法国雷诺、德国奥迪、美国通用等大型汽车公司。国内研究刚刚起步,燕山大学在成形设备方面做出了一些成果,北京航空航天大学跟法国雷诺汽车公司合作,采用试验和数值模拟方法进行研究。工作型材种类繁多,截面形状多种多样,同种型材的厚度和力学性能分散性比较大,同板材拉弯成形相比型材拉弯除存在起皱拉裂和回弹等共同现象外,还存在截面畸变和非对称截面型材易产生的纵向扭曲等特殊问题,中性层内移问题也更加突出。建立理论分析模型相当困难,目前以试验和数值模拟为主,至今文献上缺少足够的实验数据数值,模拟结果的精度有待检验。

1 钛合金型材拉弯成形过程仿真与优化

1.1 典型产品

采用某航空产品板弯型材零件做为研究对象,型材截面为Z形,为非对称截面型材,钛合金材料TC2-M,厚度1.2 mm,展开料长度1 700 mm,数模见图1所示。

图1 型材零件数模

此类型钛合金型材零件均是在常温状态下拉弯成形,零件回弹大,单边可达到15 mm,因此后续热处理工序难度大。使用模拟仿真软件时,钳口路径参数与仿真软件的匹配情况,仿真时产生的不确定因素,回弹量的不唯一性,都会影响工装的准确度,必须通过仿真、试验验证,根据型材拉弯零件成形后与理论的偏差值,反复对工装进行修正回弹设计、制造,最终达到型材的精准成形。

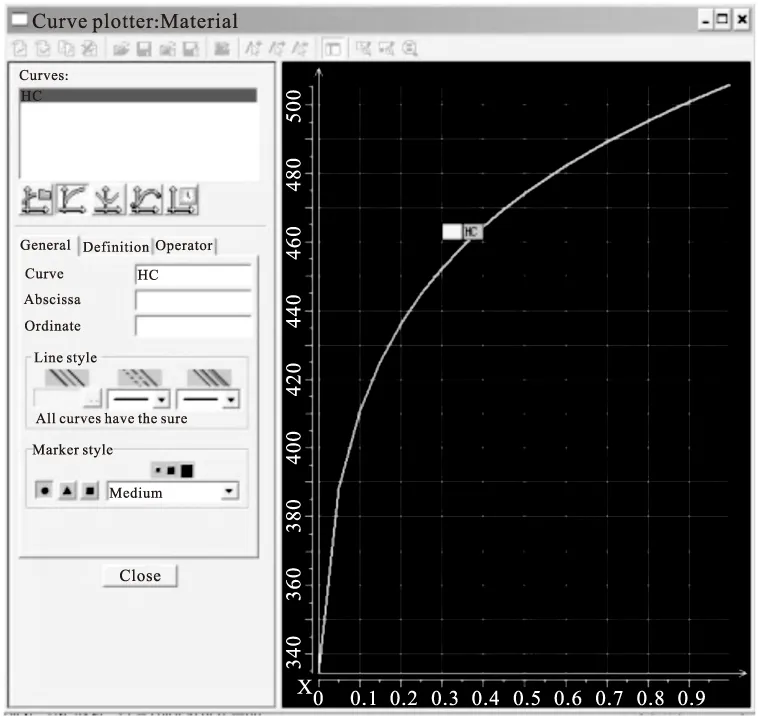

1.2 材料模型建立

材料为TC2-M,厚度为1.2 mm,材料性能参数如表1所示,模型见图2所示。通过曲线拟合的数据处理方法,获得的材料真实应力应变曲线如图3所示。

表1 TC2-M基本性能参数

在实际弯曲加工过程中,板料内部如果带有初始残余应力,将与弯曲应力发生叠加,对板料的回弹产生一定的影响。由于传统的回弹理论都没有考虑初始残余应力的影响,本文基于平面应变假设,采用服从Mises屈服准则和线性强化材料模型,推导了考虑初始残余应力的板料弯曲回弹角近似公式,如式(1)所示。

图2 材料主要成形性能数据

图3 TC2-1.2 mm材料真应力塑性应变曲线

(1)

式(1)中,αε为卸载前型材弯曲角度(rad),Iw为型材截面对中性轴w的惯性矩(mm4),E为弹性模量,M为型材截面内应力对型材惯性轴回弹后曲率半径的弯矩,ρε为型材截面弯矩和应变中性层曲率半径。

基于有限元软件ABAQUS进行了残余应力板料弯曲回弹仿真对比分析。理论计算与仿真结果具有较好的一致性,验证了理论模型的正确性。研究结果表明,残余应力和厚度对板料回弹均有较大影响:沿宽度方向,不同初始残余应力处的板料回弹并不均匀;增大初始残余应力峰值和减小板料厚度均使不同初始残余应力处板料的回弹差值增大。考虑到包辛格效应,经过研究表明,当先拉后弯钣金零件时,包氏效应有利于降低回弹,但是由于预拉伸量较小,或反向加载区域较小,其影响一般不大。对于先弯后拉,包氏效应不利于减小回弹,但由于应变中性层曲率半径与内弯矩的变化相互制约,其影响也不大。

1.3 边界条件

回弹是钣金零件成形的主要缺陷,回弹量取决于成形工艺过程、成形模具等因素,通过对成形工艺过程的调整,虽然能在一定程度上减小回弹量,但是效率低且不能完全消除回弹的影响;通过对控形型面的修正来实现对回弹的补偿,使得回弹后的工件形状与所需要的零件形状尽量一致,理论上可以彻底消除回弹对零件的影响。因此,零件精确成形制造的关键技术不在于模具的加工精度,而在于设计模型和在工艺过程基础上预测和补偿内应力所产生的回弹变形,从而建立工艺模型作为成形模具设计的依据。

采用轨迹点控制方式模拟,在拉弯过程中,为了保持材料的张紧状态,在弯曲过程中,使型材轴向拉力保持稳定。因此,在预拉阶段,对型材轴向施加拉力;弯曲阶段,模具固定不动,通过拉弯夹头的轨迹运动控制型材端部的转动,以此来实现对位移控制拉弯成形的动作仿真;补拉阶段,控制型材轴向的拉力增加,以使得型材能进一步贴模,减小回弹。

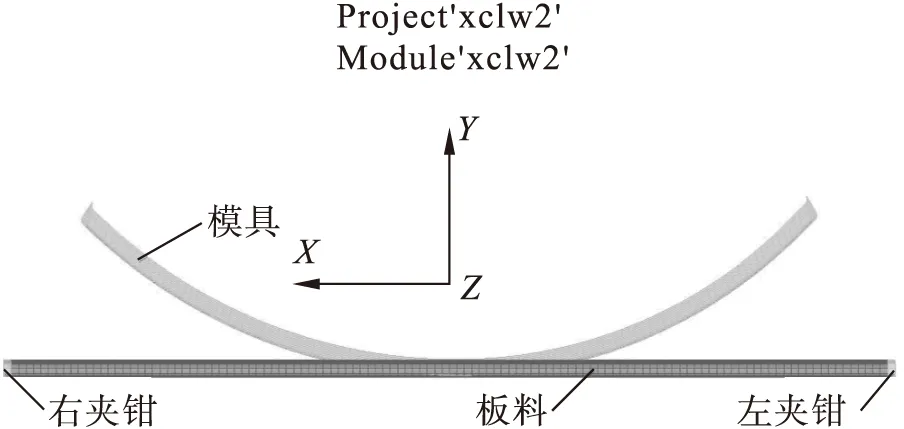

1.4型材拉弯工艺有限元建模过程

利用ABQUS软件进行建模及仿真,分析过程如图4所示。模型由3部分组成:型材、左右夹钳和成形模具。型材为变形体,板料和模具的网格共划分为7554个单元和4787个节点,夹钳和成形模具为刚体。型材与模具之间摩擦系数为0.1,接触力的计算采用罚函数法。

1.5 建立有限元模型

对型材采用C3D8R实体单元,截面划分为2 mm标准。沿型材长度方向可变形部分为5 mm标准,以保证静态回弹收敛。模具和夹持端部分定义为刚体。采用库伦摩擦定律处理型材与模具间的摩擦接触,摩擦系数取为μ=0.1,建立的有限元模型见图5所示。

数值模拟过程包含预拉伸、弯曲和补拉3个过程。预拉伸过程在材料两端缓慢加上一定的拉力使界面应力达到屈服状态,采用静态隐式求解算法,直接通过位移达到预拉结果;弯曲过程保持预拉力的大小不变,方向始终沿轴线方向,这一阶段用显式求解;补拉过程直接在材料两端加载比预拉伸更大的拉力,采用隐式求解,宏命令参数设置如图6所示。

图4 型材拉弯分析过程

图5 有限元模型

图6 宏命令参数设置

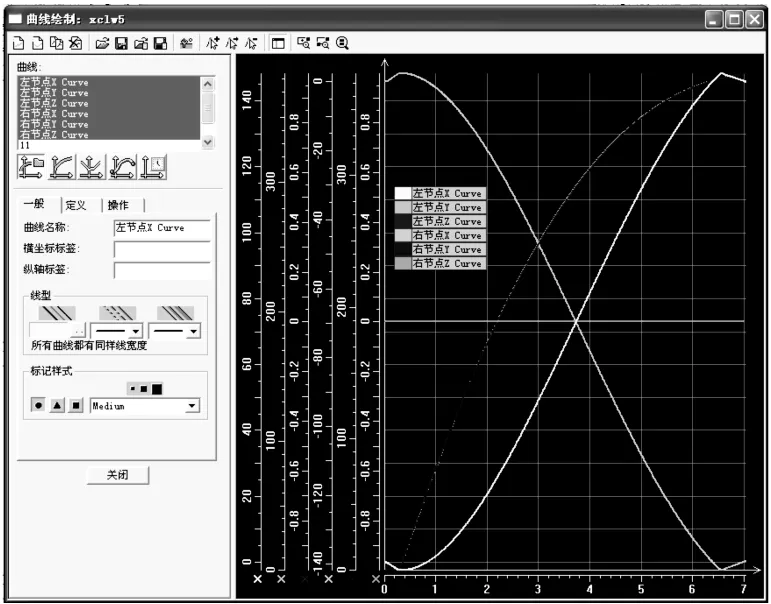

在用软件进行型材拉弯数值模拟时,左右夹钳的运行轨迹曲线决定了板料的运动状态,所以需对该曲线进行优化。该轨迹曲线有3个自由度,分别用X、Y、Z的移动自由度,锁定绕X、Y、Z轴的旋转自由度,轨迹曲线如图7所示。

图7 夹钳轨迹曲线

1.6 型材拉弯数值模拟结果分析

零件成形后的切向应力分布如图8所示,从图8中可以看出,零件的两端受到的切向应力较大,因此,此处为零件成形时的危险区域,容易引起破裂失效。

图8 型材应力分布

零件成形后的切向应变分布如图9所示,从图9中可以看出,零件的两端受到的切向应变较大,因此,此处容易引起破裂失效。此外,零件的中部区域的切向应力为负值,因此,此处容易引起起皱失效。在实际生产过程中,应通过加大预拉力或者适当施加补拉来防止起皱失效的产生。

图9 型材应变分布

采用标准静力隐式算法Standard模块对拉弯成形的回弹过程进行数值分析,将成形零件结果文件导入回弹分析步,提交分析得到回弹结果。回弹结果如图10所示。分析最大回弹为18.56 mm,以此为依据进行工装设计。通过对型材回弹量的分析,可以评估拉弯模的回弹修正量是否恰当,是否满足合格的校形余量。

图10 数值模拟方法的回弹结果

2 工艺试验

2.1 设备

型材拉弯工艺实验在Cyril Bath公司生产的数控V30-300张臂式型材拉弯机上进行,采用NCC数字控制系统,拉弯成形过程采用力控制模式,Z型材拉弯成形过程如图11所示。

2.2 工装模具

按照仿真模拟修正的模具见图12,型材端头边缘线处最大修正量18 mm,在300 mm范围过度到0 mm,两端对称。

2.3 实验结果

零件拉弯工艺过程一般分为3步。首先用夹钳夹住型材端部进行预拉伸,拉伸力的大小一般使材料达到塑性变形。此时型材和成形模具并不接触。然后夹钳或模具移动,模具和型材逐渐接触并进行弯曲成形。成形区域首先发生在型材中间,然后向型材两端延伸。成形结束后施加补拉力,进一步减小回弹力矩,提高零件成形精度。成形零件见图13所示,对3组拉弯成形后的零件进行测量,回弹量分别为18.21 mm、18.79 mm和17.96 mm,与模拟结果18.56 mm相比相差不大,实验结果与模拟结果基本一致,优化方法具有可行性。经过与检验工装对比,零件两侧顶部与工装贴合良好,说明通过钳口轨迹优化,结合仿真模拟,能够实现回弹预测,修正回弹,实现精准成形。

图11 典型型材拉弯成形过程

图12 实际修正回弹的模具

图13 第一次拉弯试验典型零件图

3 结论

本文将有限元技术应用于型材拉弯成形过程,改变了以经验为主的设计模式,大大降低了反复修模的次数,通过计算机辅助技术,可以形成设计知识的有效积累,在成形加工工艺中起到很好的带动和推动作用。

基于上述分析结果,可以获得如下结论:

(1)通过对拉弯轨迹路径的仿真与优化,拉弯过程应力值变小,回弹量可以预测,能够为模具表面进行回弹补偿提供重要依据;

(2)型材回弹后残余应变值很小,最大残余应变小于技术规范所允许的数值。最大残余应变来自于型材两端处,也就是说越接近型材两端残余应变越大,越靠近模具近似中心线残余应变越小;

(3)型材横剖面上的内层材料已达到材料的屈服极限,符合拉弯成型工艺;

(4)型材回弹的位移量对于模具的修形提供了一定的参考依据。

[1]尤春风.CATIA V5 机械设计(第一版)[M].北京:清华大学出版社,2002:1-3.

[2]李小强,曹增强,王俊彪,等.型材拉弯工艺研究进展[R].航空制造技术,2004:80-82.

[3]谢兰生,胡浩.型材拉弯回弹有限元分析[J].航空精密制造技术,2004,40(5):34-36.

[4]石亦平,周玉蓉.ABAQUS 有限元分析实例详解[M].北京:机械工业出版社,2006.

[5]曹金凤,石亦平.ABAQUS 有限元分析常见问题与解答[M].北京:机械工业出版社,2009:207-217.

[6]周贤宾,高宏志,李晓星,等.不同材料型材拉弯成形性的比较[J].精密成形工程,2009,1(1):7-12.

[7]翟瑞雪.拉弯回弹研究实验新方法[J].中国机械工程,2013,32(6):1-8.

[8]谷诤巍,蔡中义,徐虹.拉弯成形的数值分析与工艺优化[J].吉林大学学报(工学版),2009,39(5):1167-1171.

[9]于立,刘志文,李落星,等.挤压-弯曲一体化成型铝合金弯曲型材的质量与性能[J].机械工程材料,2011,36(7):72-76.

[10]徐义,李落星,李光耀,等.型材弯曲工艺的现状及发展前景[J].塑性工程学报,2008,15(3):61-70.

[11]Meqharbel A,Domiaty A,Shaker M.Springback and residual stresses after stretch bending of work hardening sheet metal[J].Journal of Materials Processing Technology,1990,24:191-200.

[12]Clausen A H,Hopperstad O S,Lanqseth M.Sensitivity of model parameters in stretch bending of aluminum extrusions[J].International Journal of Mechanical Sciences,2001,42(2):453.

[13]Clausen A H,Hopperstad O S,Lanqseth M,Stretch bending of aluminum extrusions for car bumpers[J].Journal of Materials Processing Technology,2000,102(1-3):241-248.

[14]Miller J E,Kyriakides S,Bastard A H,On bend-stretch forming of aluminum extruded tubes-I:Experiments[J].International Journal of Mechanical Sciences,2001,43(5):1283-1317.

[15]Miller J E,Kyriakides S,Bastard A H,On bend-stretch forming of aluminum extruded tubes-II:Analysis[J].International Journal of Mechanical Sciences,2001,43(5):1319-1338.

[16]Hansjrg S,Joungsik S,Hartmut H.Reduction of Springback using simultaneous stretch-bending processes[J].International Journal of Mechanical Sciences,2012(5):175-180.

(责任编辑:吴萍 英文审校:林嘉)

Optimization for titanium alloy section mold during stretch-bending

WANG Ling1,DONG En-guo2,WU Da-wei2

(1.Manufacturing Engineering Department,Shenyang Aircraft Industry(group)Corporation LTD,Shenyang 110136,China;2.Key Laboratory of Fundamental Science for National Defence of Aeronautical Digital Manufacturing Process,Shenyang Aerospace University,Shenyang 110136,China)

Spring-back exists during stretch bending of typical profile,which is unfavorable for the designing and manufacturing of moulds.Even after repairing the moulds by application of empirical method which gives the spring-back value for tension bending,the parts for tension-bending forming are still not in conformity with the manufacturing technical requirements.Also,the repeated testing shall take risks due to great uncertainty titanium alloy section tension-bending forming process was analyzed by means of finite element simulation technology.Parameters variations were analyzed and summarized during stretch bending process in accordance with characteristics of titanium alloy.Main factors affecting the stretch bending and spring-back were summarized to optimize the stretch-bending locus,which changes the design process based on experience.The experiment shows that the design efficiency and reliability are improved,and the mould design and manufacturing cycle are shortened,which play a great role in promoting the forming processing craft.

titanium alloy profile;stretch bending;finite element;simulation;optimization

2015-03-26

国家重大科技专项子任务(项目编号:2013ZX04001-041-04)

王玲(1973-),女,辽宁辽阳人,研究员,主要研究方向:航空材料与先进加工技术,E-mail:wangling2235@163.com。

2095-1248(2015)05-0054-05

TG386.3

A

10.3969/j.issn.2095-1248.2015.05.007

机械与材料工程