秦山第二核电厂1&2号机组主蒸汽安全阀改进分析

2015-05-16任春明陈坚刚黄代顺

任春明,陈坚刚,黄代顺

(1.中国核动力研究设计院,四川成都 610041;2.中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都 610041;3.中核核电运行管理有限公司,浙江海盐 314300)

秦山第二核电厂1&2号机组主蒸汽安全阀改进分析

任春明1,2,陈坚刚3,黄代顺1,2

(1.中国核动力研究设计院,四川成都 610041;2.中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都 610041;3.中核核电运行管理有限公司,浙江海盐 314300)

秦山第二核电厂1&2号机组拟将其加能助动式主蒸汽安全阀改为弹簧加载式安全阀。通过比对秦山第二核电厂3&4号机组主蒸汽安全阀设计,提出了1&2号机组主蒸汽安全阀改进方案,即第1组阀门采用弹簧加载式并调整开启整定值,并从机械设计、仪控设计和安全分析等方面论证了该方案的可行性。新的改进方案在保证安全的前提下,简化了设计,大幅减少了工程投入,同时降低了系统和控制逻辑复杂化后带来的潜在停堆风险的增加。

秦山第二核电厂;主蒸汽安全阀;改进

秦山第二核电厂1&2号机组主蒸汽安全阀配置为两组,第1组为加能助动式安全阀。加能助动装置结构复杂,某些元件失效会导致安全阀误开启。同时,加能助动式阀门开始泄漏压力低,易造成安全阀的漏气,且无阀位信号,难以明确阀门的开启状态,给事件分析和检修诊断造成困难。因此,秦山第二核电厂拟对1&2号机组主蒸汽安全阀进行改进,并提出了改进方案。本文从机械设计、仪控设计和安全分析等方面对改进方案进行可行性分析论证。

1 核电厂主蒸汽安全阀介绍

1.1 主蒸汽安全阀设计原则

RCC-P规范中对核电厂主蒸汽安全阀设计的要求为[1]:1)主蒸汽安全阀在任何情况下自动限制蒸汽压力,使其不超过规定的试验压力,即110%设计压力;2)应进行工厂试验,以验证安全阀的密封性并监测其开启和关闭性能,在现场应按规定对阀门进行定期检查。

我国核工业标准《压水堆核电厂安全阀和卸压阀管系设计准则》规定[2]:为防止安全阀频跳和尽量减少阀门循环动作次数,主蒸汽安全阀的整定压力应有级差。

此外,参考RCC-P和RCC-M规范,核电厂主蒸汽系统超压分析的要求为:1)在最恶劣的Ⅱ类工况下,主蒸汽系统压力不超过设计压力;2)在最恶劣的Ⅲ类工况下,主蒸汽系统压力不超过设计压力的110%。

1.2 两种主蒸汽安全阀

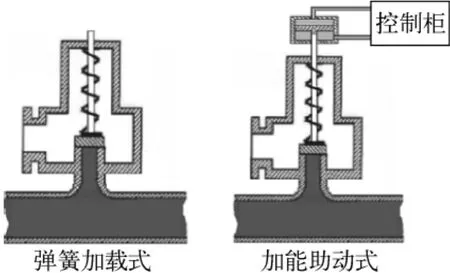

秦山第二核电厂1&2号机组主蒸汽系统中采用两种类型的主蒸汽安全阀。一种为弹簧加载式安全阀,另一种为加能助动式安全阀,如图1所示。

对于弹簧加载式安全阀,当安全阀的整定压力大于被保护系统介质的工作压力时,阀门处于关闭状态。这时作用在阀瓣上有方向向下的弹簧预紧力(p1),方向向上的介质工作压力(p2),还有阀座对阀瓣的压紧力(此压紧力保证了安全阀关闭件间必需的密封性)。当介质压力升高到整定压力时,阀瓣开始升起,系统压力继续上升至一定程度,阀瓣被冲到限定的开启高度,阀门达到全开状态。排放一定时间后,介质压力下降到弹簧作用力p1时,阀瓣又会在弹簧作用力下迅速回落到关闭位置,阻止介质继续流出。

图1 两种主蒸汽安全阀示意图Fig.1 Two types of main steam safety valves

与弹簧加载式安全阀相比,加能助动式安全阀增加了由控制系统先导的气动执行机构,相当于在阀瓣上增加一个附加的作用力。每个加能助动式安全阀装有气动膜片式执行机构,提供加载空气和提升空气。加载空气通至膜片的上面,作为弹簧载荷的附加载荷;提升空气通至膜片的下面,作为蒸汽压力的附加作用力。为实现该功能,需配置相应的控制柜、阀门、继电器和电磁阀等,因此加能助动式安全阀相对弹簧加载式安全阀结构更为复杂。

2 改进方案描述

2.1 原主蒸汽安全阀设置

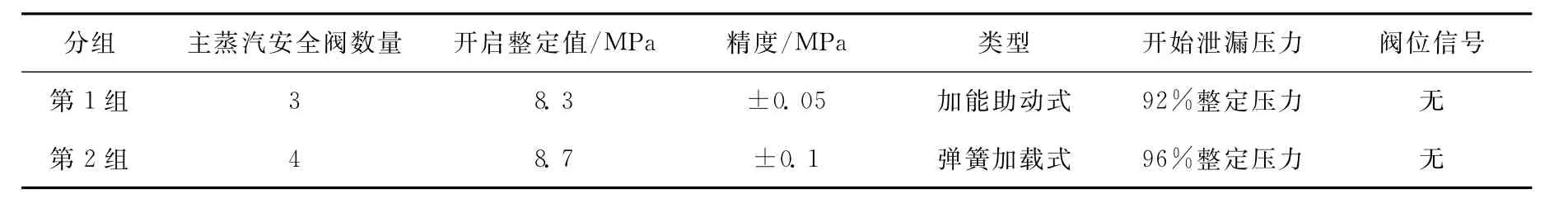

根据1.1节所述的设计原则,秦山第二核电厂和早期的法国核电厂一样,设计上将主蒸汽安全阀配置成两组,它们的开启整定值和类型均不相同,具体参数列于表1。

表1 原主蒸汽安全阀设置Table 1 Primary configuration of main steam safety valve

第1组安全阀的开启整定值低于主蒸汽系统设计压力(8.6 MPa,绝对压力,下文中压力均为绝对压力),用于Ⅱ类工况下限制主蒸汽系统压力不超过设计压力,其类型为加能助动式;而第2组安全阀的开启整定值高于主蒸汽系统的设计压力,用于Ⅲ类工况下限制主蒸汽系统压力不超过110%设计压力,其类型为弹簧加载式。

第1组安全阀开始泄漏压力低,与汽机旁路系统大气排放阀(GCT-a)的开启整定值及热停堆工况下的蒸汽发生器二次侧出口压力较为接近(表2),极易造成安全阀漏气,进而影响核电厂机组的正常运行。

另一方面,加能助动部件发生故障可能导致安全阀误开启,从而将导致对应环路的蒸汽发生器水位降低,情况严重时会引起反应堆停堆,且存在使反应堆堆芯过冷的风险。另外,加能助动式安全阀是否开启无信号显示,操作员无法判定阀门所处的状态。

表2 第1组安全阀主要参数Table 2 Main parameters of the first group main steam safety valve

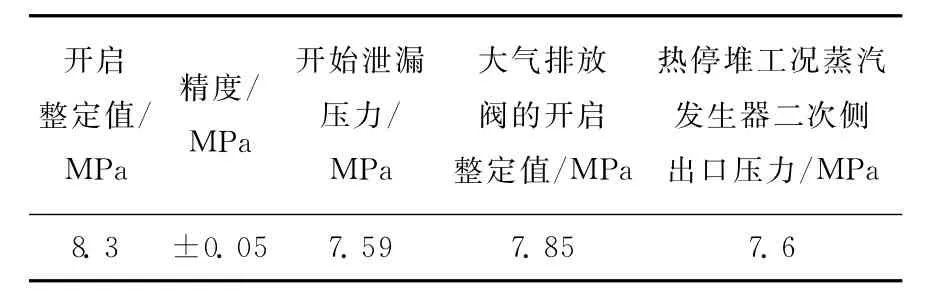

2.2 秦山第二核电厂3 &4号机组改进经验

根据1&2号机组存在的问题和国内外的经验反馈,在秦山二期扩建工程设计过程中对3&4号机组设计时,对其主蒸汽安全阀配置实施了改进。主要包括阀门改型、开启整定值调整、阀芯改进和增加阀门开启探测装置(提供阀位信号)4个方面。其安全阀的类型、数量、开启整定值及泄漏压力列于表3。

表3 3&4号机组主蒸汽安全阀设置Table 3 Configuration of main steam safety valve in unit 3&4

为满足主蒸汽系统超压保护的要求,在最恶劣的Ⅱ类工况下,原来设计中由第1组主蒸汽安全阀实现的超压保护功能将由向冷凝器和大气排放的汽机旁路系统(GCT-c和GCT-a)保证。为此,需改进GCT-c及反应堆保护系统(RPR)设计以保证实现此功能,但不能因加能助动式安全阀的取消使Ⅱ类工况转化为Ⅲ类工况的概率增加。

首先,为确保GCT系统可完成Ⅱ类工况下的超压保护功能,采取的措施有:1)提高GCT-a系统仪控部分的鉴定等级(K3鉴定);2)将GCT-c系统定级为IPS-NC(安全重要但非核安全级);3)增加对GCT-c系统进行定期试验的要求,以提高系统的可用性和可靠性。

其次,在RPR的控制逻辑设计上做如下修改:1)新增冷凝器故障信号,冷凝器故障信号的设置为冷凝器不可用信号出现前留有一时间间隔;2)修改反应堆紧急停堆逻辑,保证冷凝器在不可用前至少有一确定的时间期限来卸压;3)增加汽机跳机信号触发GCT-c解锁信号C7A(第1、2组GCT-c排放阀允许打开)和C7B(第3组GCT-c排放阀允许打开),增加GCT-c可用性和可靠性。

2.3 改进措施和方案

若1&2号机组直接采用3&4号机组的设计方案,除安全阀设备本体和开启整定值变更外,GCT-c控制系统的修改、RPR的控制逻辑修改以及由此引发的试验装置的修改将使改进变得非常困难,其工程难度不可接受。因此,对1&2号机组,秦山第二核电厂提出的改进思路为:第1组安全阀由加能助动式改为弹簧加载式,其开启整定值由8.3 MPa提高至8.4 MPa,阀门数量不变;第2组安全阀维持不变。

改进后Ⅱ类工况下主蒸汽系统的超压保护功能仍由第1组安全阀保证,从而避免RPR与GCT-c的修改;为每台阀门安装阀门开启探测装置,信号送主控室以显示阀门的状态,当一条主蒸汽管线上的任何一台阀门处于非全关状态时,将在主控室报警。改进后的主蒸汽安全阀配置列于表4。

表4 改进后的主蒸汽安全阀设置Table 4 Improved configuration of main steam safety valve

3 影响分析

3.1 对机械设计的影响

机械设计改进措施有:1)去除助动机构;2)加能助动式和弹簧加载式安全阀主要部件可通用,更换弹簧类型以满足新的压力设定要求;3)增加阀位传感器;4)增加保护盖;5)可能需更换阀芯。

3.2 对仪控设计的影响

仪控系统改进措施为主蒸汽安全阀每个阀门增加1个阀门开启探测装置,分别到集中数据处理系统(KIT)中指示,每组7个阀位汇总到警报处理系统(KSA)产生1个报警。

3.3 对安全分析的影响

主蒸汽安全阀开启整定值修改对机组安全性能的影响,主要体现在反应堆冷却剂系统和主蒸汽系统的超压保护上。

1)计算依据

改进前后的主蒸汽安全阀配置对比表明,第1组安全阀类型改变,阀门开启整定值和不确定性有所增大。在主蒸汽安全阀的模拟中,第1组安全阀开启整定值由8.3 MPa提高至8.4 MPa,不确定性由0.05 MPa提高至0.1 MPa。

计算以秦山第二核电厂1&2号机组长循环燃料管理论证数据为参考,采用CATIA2程序。计算工况包括反应堆冷却剂系统最恶劣的Ⅱ类工况和Ⅲ类工况超压分析、主蒸汽系统最恶劣的Ⅱ类工况和Ⅲ类工况超压分析。在反应堆冷却剂系统和主蒸汽系统超压分析中,选取丧失厂外电源作为最恶劣的Ⅱ类瞬态工况、主蒸汽流量全部丧失作为最恶劣的Ⅲ类瞬态工况。

2)主要假设

计算采用的主要假设有:(1)初始状态参数(如功率、冷却剂平均温度、稳压器压力和冷却剂流量)在100%FP额定值的基础上考虑一定不确定性;(2)蒸汽发生器一次侧到二次侧的传热最小(反应堆冷却剂系统超压分析)或最大(主蒸汽系统超压分析);(3)中子学参数采用保守值;(4)Ⅱ类工况由反应堆冷却剂泵低转速(91.8%名义转速)停堆信号触发反应堆停堆,停堆延迟时间取0.7 s,Ⅲ类工况由稳压器水位高(90%)停堆信号触发反应堆停堆,停堆延迟时间取2 s,不考虑稳压器压力高停堆信号;(5)Ⅱ类工况考虑稳压器释放阀,不考虑稳压器安全阀开启;(6)Ⅱ、Ⅲ类工况均不考虑向冷凝器的蒸汽排放,Ⅱ类工况考虑通过大气释放阀排放;(7)Ⅱ类工况超压分析中每条蒸汽管线考虑3个主蒸汽安全阀,在压力8.6 MPa下排放量为420.9 t/h,阀门开启整定值为8.5 MPa,蓄压1%;(8)Ⅲ类工况超压分析中每条蒸汽管线考虑5个主蒸汽安全阀,在压力8.6 MPa下排放量为420.9 t/h,阀门开启整定值为8.8 MPa,蓄压1%。

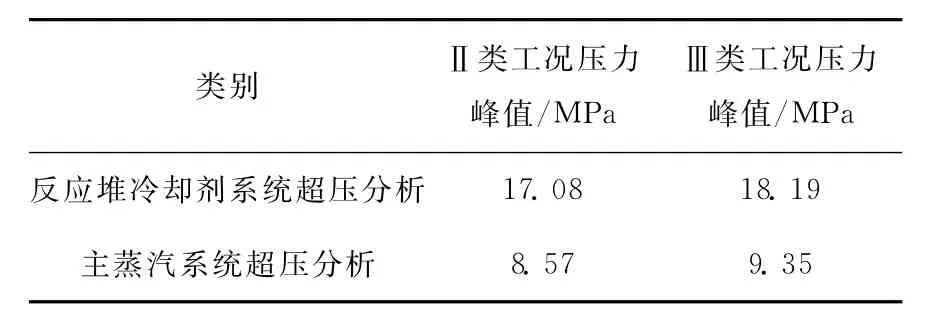

3)计算结果

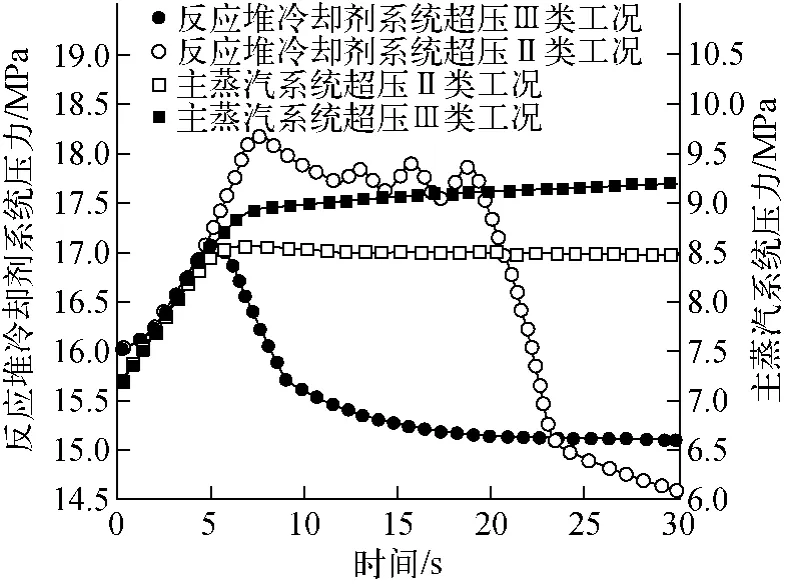

表5列出了超压分析各工况的压力峰值。图2为不同工况反应堆冷却剂系统压力或主蒸汽系统压力随时间的变化曲线。如主要假设的第8条假设所述,Ⅲ类工况超压分析中,主蒸汽安全阀均保守采用第2组安全阀的开启整定值,因此第1组安全阀的改进对该工况的安全分析无影响。分析结果表明,Ⅲ类工况下,反应堆冷却剂系统峰值压力为18.19 MPa,低于其设计压力17.2 MPa的120%;主蒸汽系统峰值压力为9.35 MPa,低于其设计压力8.6 MPa的110%,均满足限值准则要求。

表5 超压分析各工况的压力峰值Table 5 Peak pressure of each overpressure analysis condition

图2 超压分析各工况系统压力随时间的变化曲线Fig.2 System pressure versus time for each overpressure analysis condition

反应堆冷却剂系统Ⅱ类工况超压分析结果表明,反应堆冷却剂系统峰值压力为17.08 MPa,低于其设计压力,且反应堆冷却剂系统压力峰值在主蒸汽安全阀开启前即已到达,因此主蒸汽安全阀的改进对反应堆冷却剂系统Ⅱ类工况超压分析结果无影响。

主蒸汽系统Ⅱ类工况超压分析中,瞬态开始后0.3 s蒸汽流量丧失,蒸汽压力开始快速上升,3.3 s时向大气排放的蒸汽旁路阀门打开,但排放流量小于主蒸汽管道的蒸汽流量,压力仍持续上升,直至5.3s时主蒸汽安全阀开始开启,终止了蒸汽压力快速上升,在7.8 s达到最高压力8.57 MPa。该压力峰值小于主蒸汽系统的设计压力,满足限值准则要求。

综上所述,根据秦山第二核电厂1&2号机组主蒸汽安全阀改进方案,第1组安全阀由加能助动式改为弹簧加载式,其开启整定值由8.3 MPa提高至8.4 MPa,不改变其他配置,Ⅱ、Ⅲ类工况下,反应堆冷却剂系统和主蒸汽系统的超压分析结果仍满足相关准则要求。

4 结论

根据1&2号机组目前存在的问题和国内外的经验反馈,秦山第二核电厂提出了主蒸汽安全阀改进方案:1)第1组安全阀由加能助动式改为弹簧加载式,开启整定值由8.3 MPa提高至8.4 MPa,阀门数量不变;2)第2组安全阀维持不变。本文从机械设备设计、仪控设计、尤其是安全分析等方面论证了该改进方案的可行性。相对秦山第二核电厂3&4号机组主蒸汽系统的设计,该改进方案在保证安全的前提下,简化了设计,大幅减少了工程投入,同时降低了系统和控制逻辑复杂化后带来的潜在停堆风险的增加。

[1] 法国电力公司,法马通公司.RCC-P 900 MWe压水堆核电厂系统设计和建造规则(1995修订)[S].上海:上海科学技术文献出版社,2011.

[2] 核工业部上海核工程研究设计院.EJ 339—1988压水堆核电厂安全阀和卸压阀管系设计准则[S].北京:中华人民共和国核工业部,1988.

Analysis of Main Steam Safety Valve Improvement for Qinshan Nuclear Power Plant Phase 2 Unit 1&2

REN Chun-ming1,2,CHEN Jian-gang3,HUANG Dai-shun1,2

(1.Nuclear Power Institute of China,Chengdu 610041,China;2.Science and Technology on Reactor System Design Technology Laboratory,Nuclear Power Institute of China,Chengdu 610041,China;3.CNNP Nuclear Power Operation Management Co.,Ltd.,Haiyan 314300,China)

An improvement for Qinshan Nuclear Power Plant Phase 2 unit 1&2,in which the power-operated valves are replaced with the spring-loaded valve with setpoint adjustment for the 1st group safety valves of steam generators,would be adpoted on the basis of comparison with similar improvement implemented in Qinshan Nuclear Power Plant Phase 2 unit 3&4.The feasibility was evaluated from several aspects,including mechanical design,instrument &control design and safety analysis.On the premise of guaranteeing safety,this improvement can simplify design,observably reduce project costs and avoid increasing the potential probability of the reactor trip risk induced by complication of the system and control logic.

Qinshan Nuclear Power Plant Phase 2;main steam safety valve;improvement

TL364

A

1000-6931(2015)09-1655-05

10.7538/yzk.2015.49.09.1655

2014-05-07;

2014-10-14

任春明(1983—),男,浙江嵊州人,工程师,反应堆热工水力与安全分析专业