三轴罐式半挂车侧倾稳定性评估方法

2015-05-16曹兴盛孟升张一行

曹兴盛 孟升 张一行

汉阳专用汽车研究所 湖北武汉 430056

三轴罐式半挂车侧倾稳定性评估方法

曹兴盛 孟升 张一行

汉阳专用汽车研究所 湖北武汉 430056

依据GB 28373-2012 《N类和O类罐式车辆侧倾稳定性》标准中的要求与模拟计算方法,以典型三轴罐式半挂车为研究对象,对其侧倾稳定角计算过程进行了研究,确定基准研究参数。采用控制变量法,对选定的多组参数值进行计算,分析所得数据,剔除对侧倾稳定角影响较小的因素,找出结果数据的规律,从而将计算方法简化,得到了简便评估三轴罐式半挂车是否符合侧倾稳定性要求的计算公式,为该类车型的侧倾稳定性设计提供一定的参考。

汽车侧倾稳定性 模拟计算 侧倾稳定角 侧倾试验台

1 前言

罐式半挂车在我国应用普遍,多用于运输气体、液体、颗粒或粉末状货物,其优点是运输安全、装卸方便、运输效率较高,且节约包装运输成本。尤其是在运送危险品货物时,罐式车辆发挥着其他车辆无法替代的作用,是我国车辆道路运输系统中重要的组成部分。但罐式半挂车辆载重大,整车质心高,易发生侧翻事故。近年来,我国发生了不少起因罐式半挂车辆侧翻后危险运输介质泄漏,导致人民生命财产遭受损失的严重事故。

GB 28373-2012 《N类和O类罐式车辆侧倾稳定性》对国内罐式车辆的侧倾稳定性提出了新的要求。对于无法按实际情况装载介质在侧倾实验台上进行试验的罐式车辆,标准提出的模拟计算方法是一种行之有效的检测手段。但其计算过程较为繁琐,且车辆总质心高度、名义轮距、并装轮宽、轮胎线刚度、悬架线刚度和悬架滚动轴线名义高度的取值对车辆的侧倾稳定性均有影响[1]。由于计算复杂,在设计车辆时很难保证各参数配合得当,使整车的侧倾角度满足标准要求。因此,探寻各因素对整车侧倾稳定角的影响,找出各因素对车辆侧倾稳定性的影响程度与规律,找到一种简单有效的侧倾稳定性判断方法,可以降低企业的设计难度。罐式半挂车进行侧倾稳定性试验如图1所示。

本文以三轴罐式半挂车为研究对象,采用控制变量法,每次针对其中一项参数,通过计算评估在不同数值下该参数对整车侧倾稳定角的影响规律与影响程度,最终归纳出简便的侧倾稳定性评估方法。

2 侧倾稳定角的计算与基准参数的确定

2.1 初定基准参数

三轴罐式半挂车的总质量可达40 t,牵引销载重16 t,后三轴载重24 t,各轴名义轮距、并装轮宽、滚动轴线高、轮胎规格均相同。符合该载重要求的13 t车轴的质量多为350~400 kg,名义轮距通常为1 820~1 860 mm,市面上常用的轮胎为11.00-20 12PR、11.00R20 12P、12R22.5 12PR、11R22.5 12PR等,质量为65~75 kg,滚动轴线名义高度为0.50~0.52 m,并装轮宽为0.4~0.6 m。轮胎线刚度为900~1 200 kN/m[2]。由于载重大,车辆采用多片钢板弹簧以提供较大的刚度,刚度值一般为2 500~3 500 kN/m。簧下质量包括车轴总成、轮胎以及少量结构件的质量,约为2 000~2 500 kg。由于罐体容积与形状不同,车辆质心高变化范围为1.5~2.1 m[3]。下面以某车型为例,初定一组参数值作为基准参数,总质量为40 000 kg,轴荷(牵引销/后轴)为16 000 kg/8 000 kg/8 000 kg/8 000 kg、总质心高为1.975 m、簧上质心高为2.06 m、簧下质量为2 200 kg、悬架滚动轴线高0.51 m、轮胎线刚度为1 100 kN/m、悬架线刚度为3 000 kN/m、名义轮距为1.84 m、并装轮宽为0.6 m。

2.2 侧倾稳定角的计算

根据《汽车产品<公告>技术审查规范性要求》的相关规定,罐式半挂车的罐体总容量必须符合以下要求:1.0≤罐体总容积/[载质量/介质密度] ≤1.1,故在满载情况下,罐体的填充率大于91%,液体或粉末流动性导致的整车质心影响很小,可以忽略不计。根据标准GB 28373-2012 《N类和O类罐式车辆侧倾稳定性》中6.2条提供的计算方法,计算该车型侧倾稳定角,计算过程如下。

已知该车轴各相关参数均相同,所以取任意一轴计算其侧倾稳定角即可:

a. 轮胎的理论抗倾轮距

此轴为并装轮,所以要先求得其理论抗倾轮距Ti:

式中, TNi为 名义轮距,TNi= 1.84 m;MAi为 并装轮胎宽度,MAi=0.6 m。

计算可得,理论抗倾轮距为Ti=1.935 4 m。

b. 悬架装置侧倾刚度CDGi

式中,FGVi为悬架垂直方向线性刚度,左右两侧均安装钢板弹簧,并装三轴,故每轴悬架垂直方向线性刚度FGVi=2 000 kN/m。

求得各轴悬架装置侧倾刚度CDGi=3 745.6 kN·m/rad。

c. 着地点计入地面倾斜作用的等效侧倾刚度CDGMi

式中,HN为 簧上质量的质心高度,HN= 2.06 m;Hi为着地点悬架滚动轴线名义高度,Hi=0.51m。

计算得各轴着地点计入地面倾斜作用的等效侧倾刚度CDGMi= 6 615.95 kN·m/rad。

d. 轮胎侧倾刚度CDRi

式中,FRVi为着地点轮胎垂直方向线性刚度,每轴四条轮胎,故刚度FRVi=4 400 kN/m。

计算求得轮胎侧倾刚度C =8 240.32 kN·m/rad。

DRi

e. 着地点的复合侧倾刚度CDRESi

求得着地点的复合侧倾刚度CDRESi=3 669.67 kN·m/rad。

f. 该轴车轮离地时虚拟车辆侧倾角度Φi

该车各轴平均负载,车轴总负载24 000 kg,故每轴负载Ai=78.4 kN。

求得该轴车轮离地时虚拟车辆侧倾角度 Φi=0.020 67 rad。

g. 计算半挂车轮距TK

式中,TK为 轮距,m;Ti为第i组带有并装轮胎的车轴组的理论抗倾轮距,m;由于本车各轴轮距和并装轮胎宽度均相同,故其理论抗倾轮距也相同,均为1.935 4 m,故半挂车轮距Tk=1.935 4 m。

h. 牵引销的侧倾刚度CDRESK

式中,AK为 牵引销座上载重,AK=156.8 kN。

求得牵引销侧倾刚度CDRESK=627.2 N·m/rad。

i. 有效轮距TT

式中,车辆总重AT=392 kN。

求得有效轮距TT=1.935 4 m。

j. 总侧倾刚度CDREST

求得总侧倾刚度CDREST=11 636.21 kN·m/rad。

k. 带有最低Φ值的悬架装置

由于该车各轴平均负载,各轴悬挂装置的载重、轮距等参数相同,所以每个着地点车轮离地时的虚拟车辆侧倾角度也相同,因此:

AM为 带有最低Φ值的悬架装置的车轴载荷,AM= 78.4 kN;TM为带有最低Φ值的悬架装置的轮距,TM= 1.935 4 m;CDRESM为带有最低最低Φ值的悬架装置的侧倾刚度,CDRESM=3 669.67 kN·m/rad。

l. 悬架装置有效刚度系数FE

求得有效刚度系数FE=0.315 37。

m. 第一个轮子离地时的侧向加速度与重力加速度的比值qM

已知:

式中,总质心高HG= 1.975 m;簧下总重UT=21.56 kN。

求得第一个轮子离地时的侧向加速度与重力加速度的比值qM=0.290 55。

n. 理论上翻转时侧向加速度与重力向加速度的比值的最大理想值qT

求得qT=0.458 14。

o. 对第一个车轮离地时的侧向加速度与侧向加速度最大值理论值采用线性插值法计算得到翻转时修正的侧向加速度与重力向加速度的比值qC:

求得qC=0.424 62。

p. 该车侧倾稳定角为arctanqC=23.0071°。

2.3 分析计算过程并确定基准参数

通过对典型车型的计算,可以发现:

a. 车辆总重AT、 簧上质心高HN、 簧下质量UT与悬架滚动轴线名义高度Hi、 总质心高HG存在函数关系:

各参数的变化最终导致总质心高度发生改变。

b. 名义轮距TNi和 并装轮宽MAi与 理论抗倾轮距Ti存在函数关系:

各参数的变化最终导致理论抗倾轮距发生改变。

因此,最终将需要研究的参数精简为总质心高、轮胎线刚度、悬架线刚度、理论抗倾轮距,研究其对车辆侧倾稳定性的影响[4]。研究参数及基准值如表1所示。

表1 确定的研究参数及基准值

3 数据分析与简便评估公式的建立

3.1 各参数对整车侧倾稳定角的影响

本文采用控制变量法,为每个研究参数选取一个典型值,在数值±50%浮动范围下取若干值进行计算,从计算结果中探寻各参数对整车侧倾稳定角的影响。各参数的计算结果如表2~5所示。

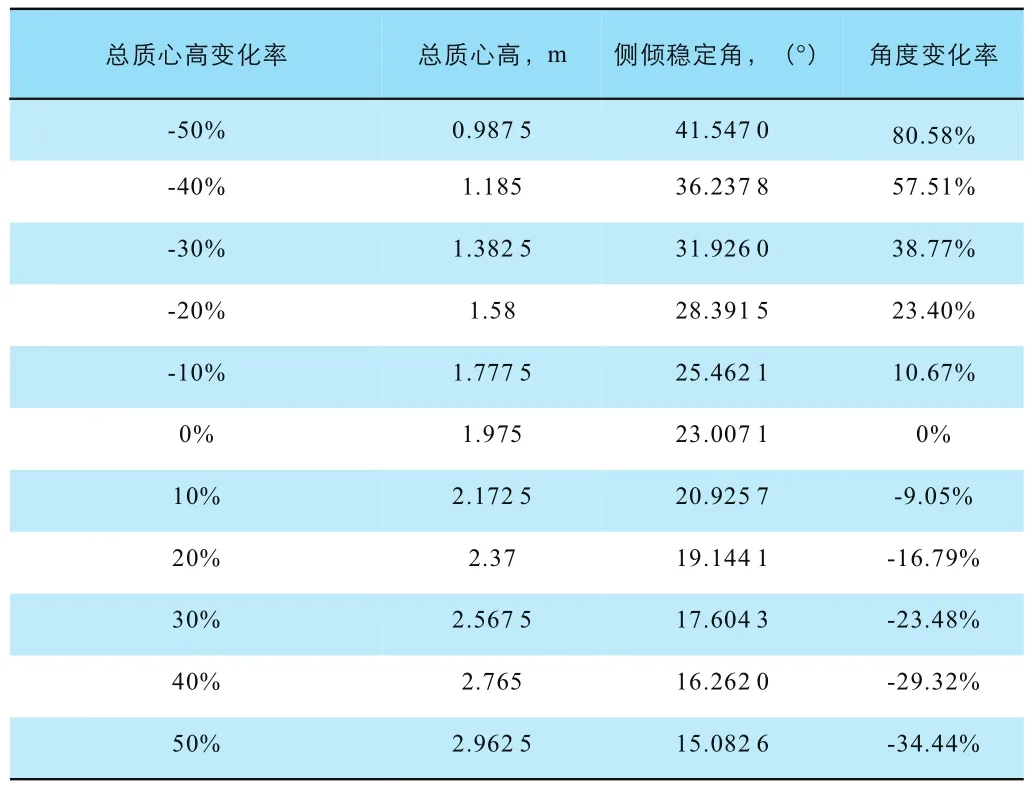

表2 总质心高变化对整车侧倾稳定角的影响程度

表3 轮胎线性刚度变化对整车侧倾稳定角的影响程度

表4 悬架线性刚度变化对整车侧倾稳定角的影响程度

表5 理论抗倾轮距变化对整车侧倾稳定角的影响程度

由以上表格可以看出,最大侧倾稳定角与总质心高成反比关系,与悬架线刚度、轮胎线刚度和理论抗倾轮距成正比关系。在基准参数值±50%浮动下,总质心高与理论抗倾轮距的变化导致侧倾稳定角的明显改变,变化幅度分别达到115.02%和100.73%,而悬架与轮胎的刚度值对侧倾稳定角的影响并不大,变化幅度仅为3.08%和3.83%,因此,可以将影响较大的整车质心高与理论抗倾轮距综合起来进行研究。

3.2 辆侧倾稳定性简便评估公式的建立

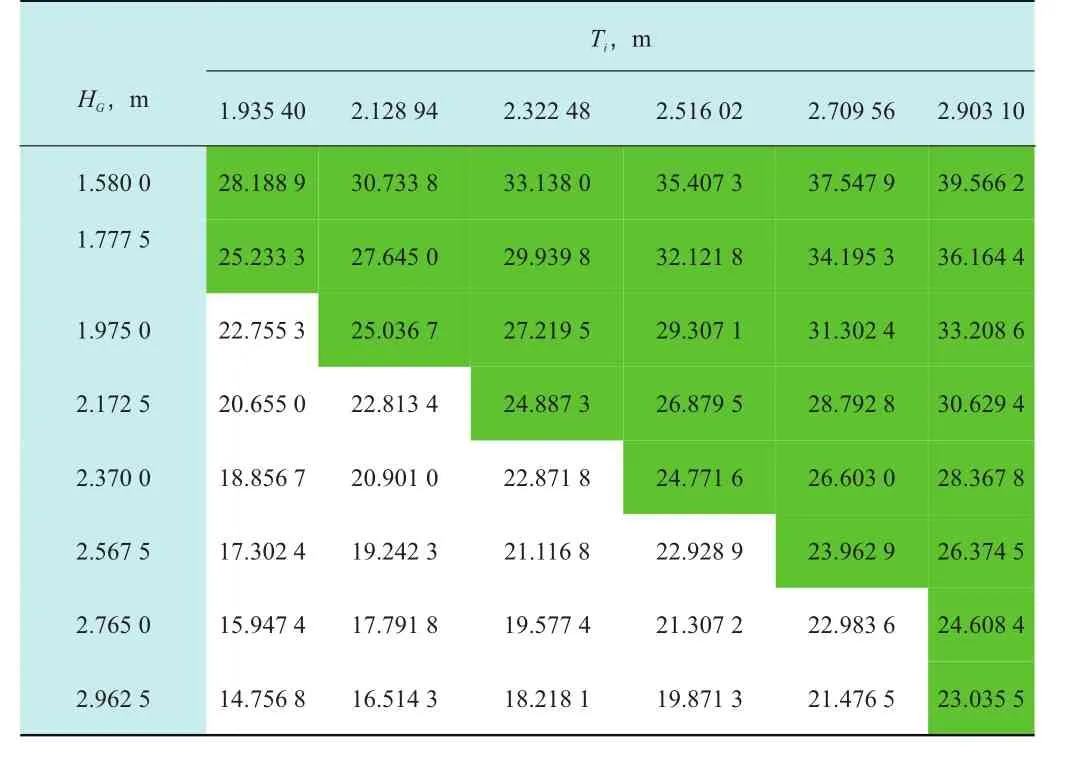

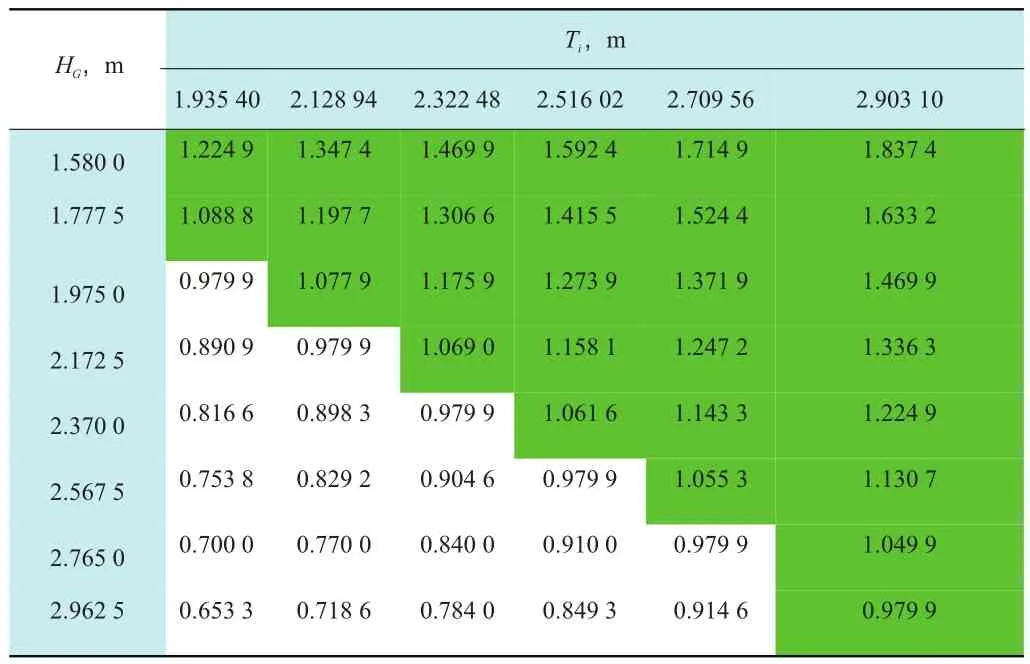

常见的三轴罐式半挂车的名义轮距一般大于1.82 m,车辆质心高度高于1.5 m。故从上述数据中选取理论抗倾轮距大于1.82 m、总质心高度大于1.58 m的参数值综合考虑[5]。同时,为了确保求得的最大侧倾稳定角是悬架线刚度与轮胎线刚度对结果最不利时的值,将悬架线刚度取范围下限值2 500 kN/m,轮胎线刚度取下限值900 kN/m,计算得到表6中的数据。

表6 不同总质心高度与理论抗倾轮距下整车最大侧倾稳定角单位:(°)

表6反映了在不同总质心高度与理论抗倾轮距下车辆的最大侧倾稳定角,标绿的数值为大于标准要求的23°的数值。可以看到数据分布情况比较规律,总质心高度、理论抗倾轮距与最大侧倾稳定角存在一定的函数关系。将各数值对应的理论抗倾轮距与质心高的比值得到表7。

表7 对应的理论抗倾轮距与质心高度比值

以理论抗倾轮距与质心高度比值为横坐标,对应的整车最大侧倾稳定角为纵坐标绘制散点图,可以看到数值点呈现二次曲线分布,不论理论抗倾轮距与质心高度值是多少,其比值越大,整车最大侧倾稳定角越大,散点图如图2所示。求得各点的拟合曲线多项式方程,多项式R平方值为0.999 6,说明拟合的方程可以较精确地反映数据点的分布情况。

在方程中代入y=23,求得x=0.986,即当理论抗倾轮距与质心高度比值为0.986时,整车最大侧倾稳定角为23°,当比值大于0.986时,整车最大侧倾稳定角是大于23°的标准要求的。因此,根据这一结果,可以得到粗略判断三轴罐式半挂车符合侧倾稳定性要求的条件为:

生产企业在设计车型时,确定了车辆总质心高HG、名义轮距TNi和 并装轮宽MAi,即可通过该公式大致判断车辆的侧倾稳定角是否满足标准要求。

4 对简便评估公式的验证

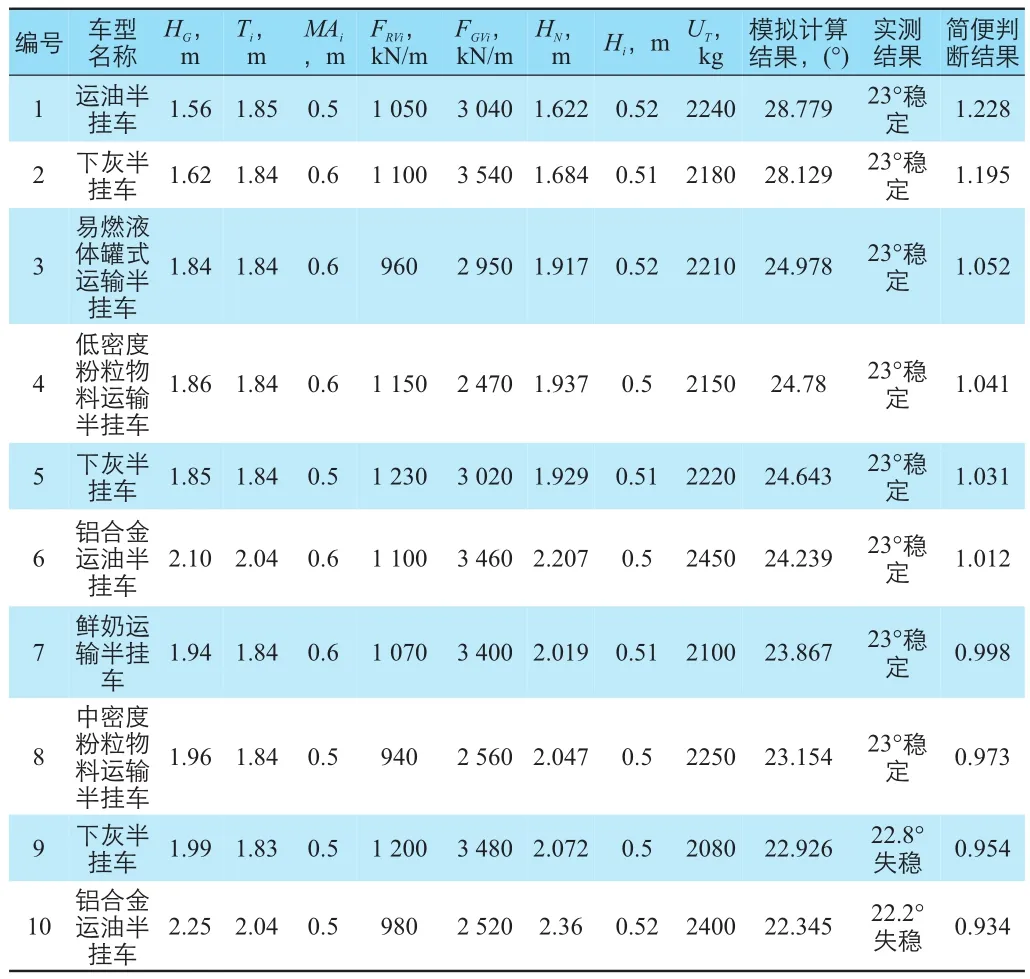

对所得到的简便评估公式进行验证。在厂家送检的三轴罐式半挂车中选取较有代表性的10辆,分别根据GB 28373-2012 《N类和O类罐式车辆侧倾稳定性》中6.2条进行模拟计算、在侧翻台上按GB 7258-2012《机动车运行安全技术条件》要求进行侧翻23°实测试验以及按简便评估公式进行计算,将得到的结果进行对比,如表8所示,样车实测验证照片如图3所示。

由表8可以看到,根据简便评估公式计算出样车1~6的比值均明显大于0.986,其模拟计算结果与实测结果也表明样车侧倾稳定性符合标准要求,三者的判断结果是一致的。对样车7、8求得的比值在0.986附近,样车7的比值大于0.986,与模拟计算结果和实测结果一致。样车8的比值虽然小于0.986,但通过模拟计算与实测表明该样车是符合标准要求的,三者出现了不一致的情况,这也说明该简便评估公式只能对车辆侧倾稳定性进行粗略判断,若求得的比值在0.986附近,还是需要通过模拟计算或实测试验进行确认。样车9、10的比值明显小于0.986,其模拟计算结果与实测结果也表明样车侧倾稳定性不符合标准要求,三者的判断结果具有一致性。

表8 对比验证结果表

5 结语

以典型三轴罐式半挂车为研究对象,对其侧倾稳定角计算过程进行研究,采用控制变量法,对多组参数值进行计算,分析所得数据,剔除对侧倾稳定角影响较小的因素,找出结果数据的规律,从而将计算方法简化,得到了简便评估三轴罐式半挂车是否符合侧倾稳定性要求的计算公式,为企业设计车型供一定的参考。

[1] 刘合法,花家寿.汽车侧倾稳定性的动态仿真(一)——数学模型的建立[J].传动技术,2003(02):25-34.

[2] 麦莉,宗长富,高越,黄朝胜.重型半挂车侧倾稳定性仿真与分析[J].吉林大学学报(工学版),2008(S2):5-10.

[3] 宗长富,麦莉,李雅娟.重型半挂车的动力学建模及侧倾稳定性分析[J].辽宁工业大学学报,2008(01):52-56.

[4] 汪祖国.汽车最大侧倾稳定角的简化计算[J].汽车科技,2014(02):33-37.

[5] 吴学雷,姜吉庆,陈炎. 半挂汽车列车侧倾稳定性计算机模拟研究[J]. 兵工学报(坦克装甲车与发动机分册),1996(03):1-13.

Research of Simple Evaluation Method for Three Axis Tank Semi-trailer Roll Stability

CAO Xing-sheng et al

According to the simulation calculation of GB 28373-2012 "N class and O class tank vehicle roll stability" in the standard requirements, the typical three axis semi-trailer was put as the research object, the stable roll stability angle was studied, and the benchmark parameter determined. Using controlling variables method, the multi group values of selected parameter was calculated, and the data was analyzed , getting rid of the factors which less affecting the stable roll angle, finding out the laws of data and simplifying calculation method. the simple evaluation calculation formula was obtained, which could be used to evaluate whether the three axle semi trailer conforms to the roll stability requirements, providing a reference for the design work of manufacturers.

vehicle roll stability; simulation calculation; stable roll angle; tilt table

U469.5+3.03

A

1004-0226(2015)05-0101-05

曹兴盛,男,1987年生,助理工程师,现从事专用汽车检测工作。

2015-01-21