叶片加工“颤刀”问题的模态分析与试验验证

2015-05-14张修寰闫春明

张修寰, 闫春明

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

在叶片的实际加工过程中,经常会出现局部突然间噪声极大并且伴随“刀颤”或者“料颤”的现象,叶片表面切削液飞溅,如同水开了一样。这样加工出来的叶片表面都会出现“鱼鳞纹”现象。这样的叶片表面精度极差,局部可能出现“缺肉”,从而造成叶片超差报废。

1 叶片的模态分析[1]

1.1 叶片变形的最大位置

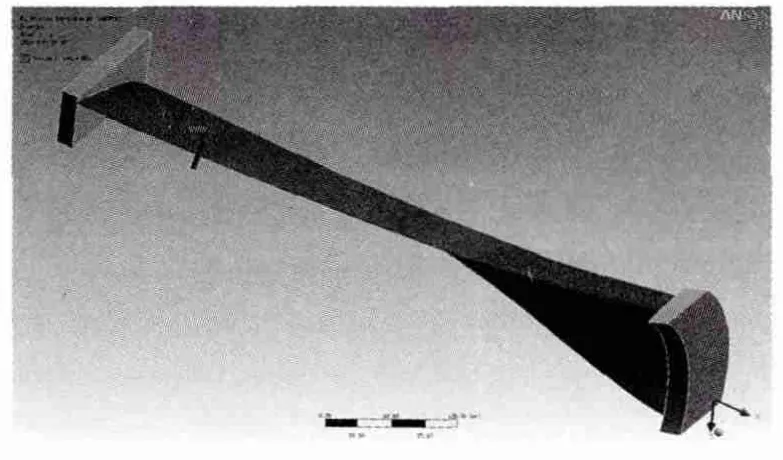

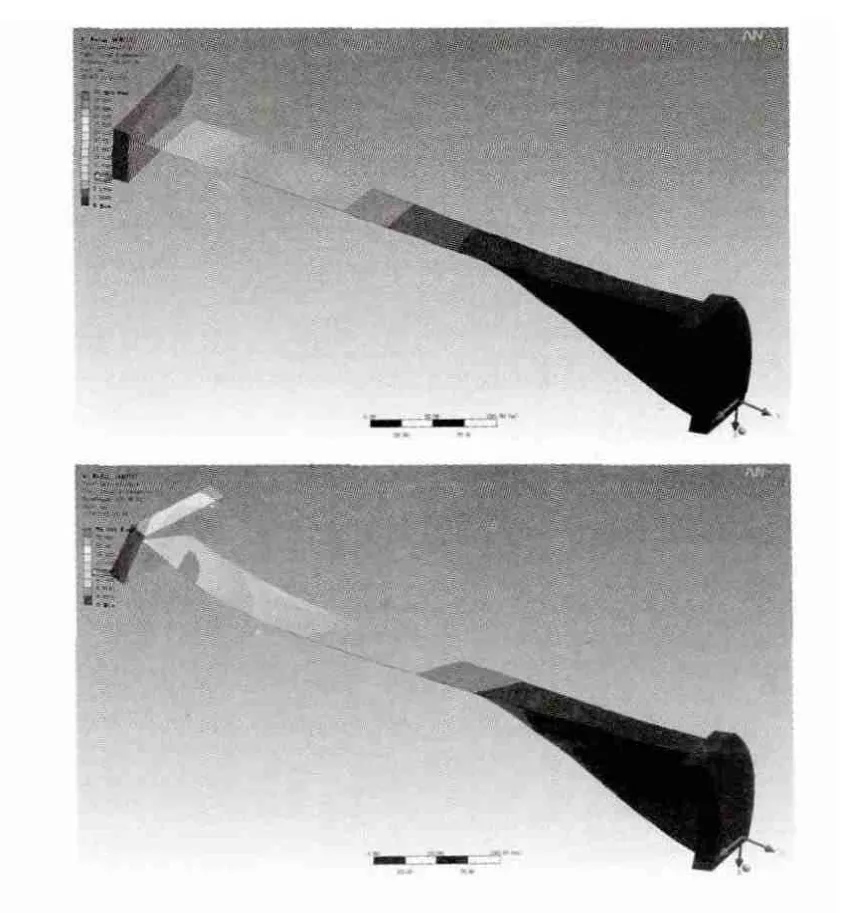

为了找到叶片振动的原因,首先应找到叶片加工过程中变形最大位置,也就是叶片振动时最容易出现最大振幅的位置。此时假设将每一时刻仿形铣刀对叶片的力同一时刻加载在叶片上。就形成了如图1所示的均布力。

图1 叶片上施加均布力效果图

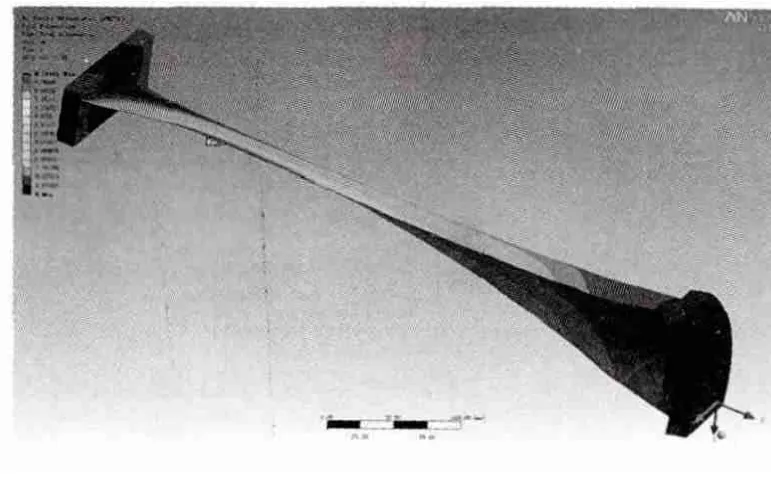

在均布力的作用下叶片的变形情况如图2所示。变形最大的位置出现在叶冠出汽边附近。

图2 叶片在均布力作用下的变形图

1.2 叶片的各阶振型以及叶片的固有频率

在进行模态分析时,将叶根完全固定。由于另一侧顶针并不能受力,故叶冠侧放开,整体叶片为悬臂结构。

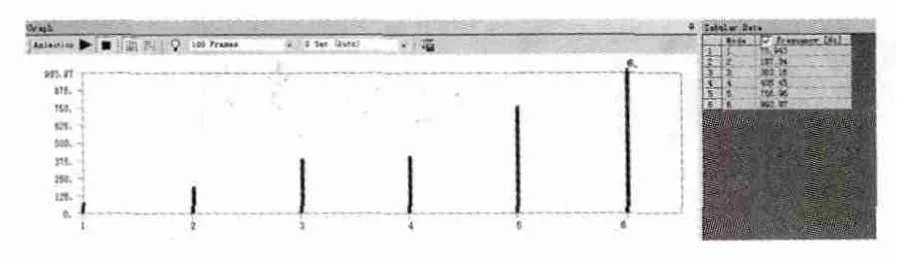

根据叶片的材料,给定泊松比、弹性模量、材料密度等材料特性即可计算此状态下的叶片固有频率,如图3所示。其各阶振型如图4~图5所示。

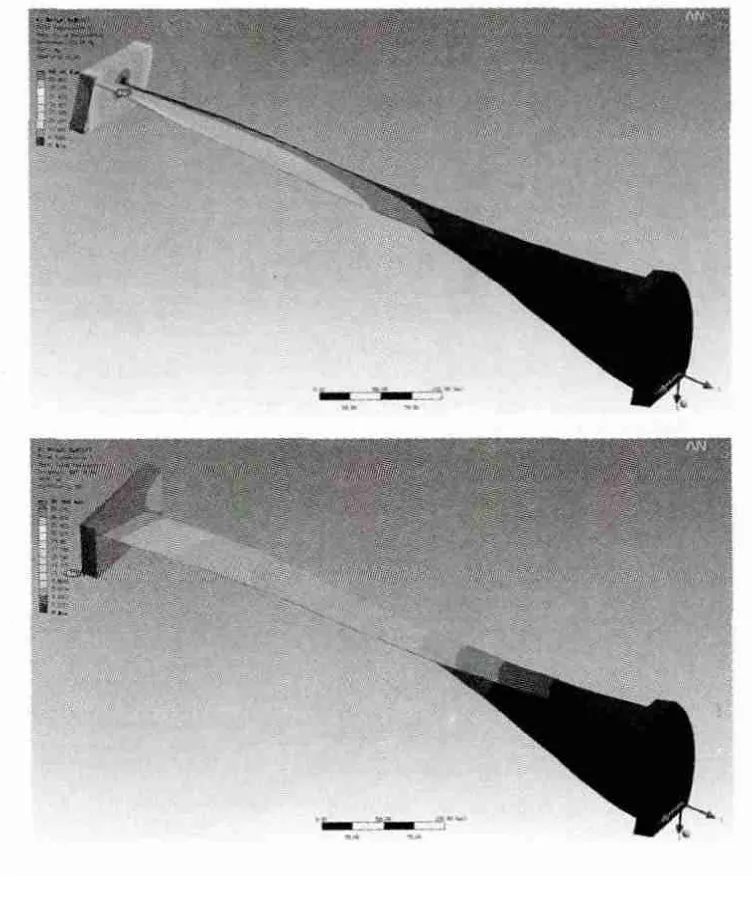

从一、二阶振型图中可以看出,当叶片达到一、二阶受迫振动时,叶片将会产生与根冠方向垂直的变形;当叶片达到三、四阶受迫振动时,叶片将会产生与根冠方向垂直的变形和绕根冠方向的扭转变形。

图3 叶片的固有频率

根据叶片的固有频率,反求造成叶片共振时铣床的转速。令铣刀刀头有5个刀片,则:一阶共振转速S1=75.943×60/5=911.316 r/min;二阶共振转速 S2=187.34×60/5=2248.08r/min;三阶共振转速 S3=383.16×60/5=4597.92r/min;四阶共振转速S4=405.45×60/5=4865.4 r/min。

也就是说,当机床转速达到911 r/min附近时,叶片在激振频率作用下发生共振,叶片出汽边达到最大振幅。造成叶片表面坑洼不平并且变形超差。

图5 叶片的三、四阶振型图

2 试验验证

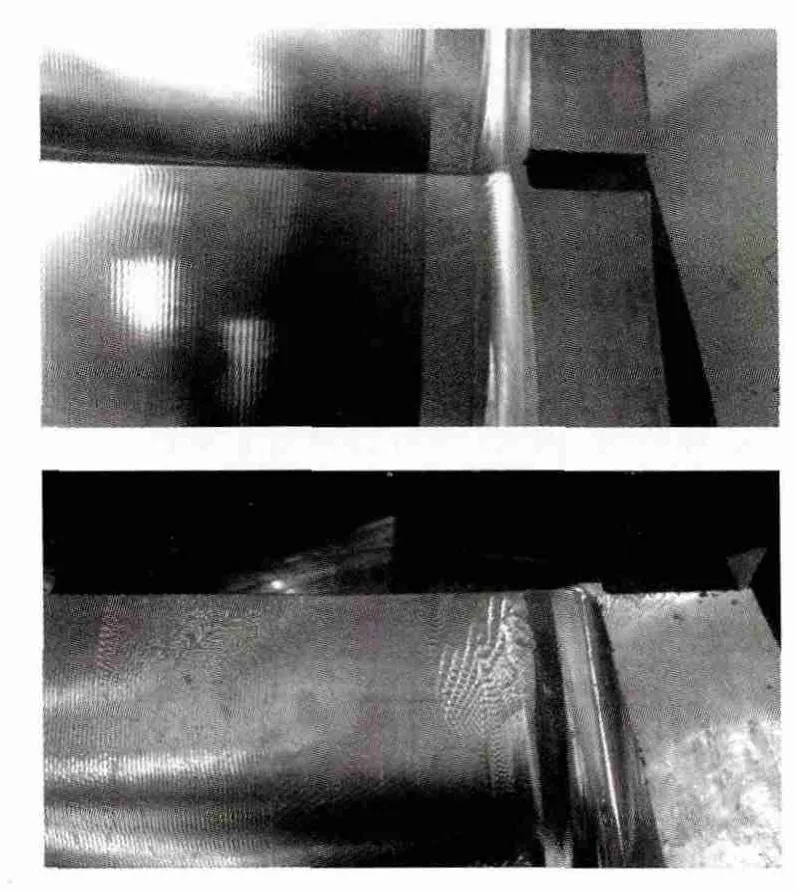

试验时,以五轴联动加工中心为试验机床,刀具采用可镶嵌5个刀片的仿形铣刀。在同一数控程序,相同参数、不同转速下试验,试验结果如图6所示。

在转速1500 r/min下,叶片表面精度正常;当转速上升到2357 r/min时,加工噪声变大,叶片颤动明显。加工出来的叶片有明显鱼鳞纹,局部“缺肉”,叶片报废。通过三坐标检测,叶片出现与根冠垂直方向上的偏差变形,变形量1~2 mm。

图6 在转速1500 r/min与2357 r/min下叶片表面精度图

通过试验可得到以下结果:1)当机床铣刀转速达到叶片的同阶固有频率附近时,叶片发生共振,表面加工质量变坏,并且伴随变形,变形情况与共振振型相关。2)叶片发生共振的位置为受力薄弱处的叶冠出汽边附近,此处为受迫振动幅值最大位置,也是共振造成破坏最严重的位置。

3 结论

叶片加工时,叶片受到激振力的作用产生受迫振动。当激振频率达到叶片固有频率附近时,叶片发生共振,振动幅值变大造成叶片表面损伤并伴随叶片变形。为避免这种现象的出现,在实际加工前,应预先计算叶片的固有频率、在实际加工过程中尽量避开固有频率范围。也可通过改变装夹方式等方法提高叶片固有频率防止叶片共振造成叶片超差。

[1] 张利民,王克明,吴志广.叶片模态分析的单元类型选择[J].沈阳航空航天大学学报,2011(2):10-15.