振荡热管翅片散热器传热分析

2015-05-14黄坤荣莫宗冬王虎

黄坤荣, 莫宗冬, 王虎

(南华大学机械工程学院,湖南衡阳421001)

0 引言

振荡热管一般是由金属(不锈钢、铜、铝等)毛细管弯曲成蛇形弯管,抽成真空后,在低压条件下注入无机介质制成的导热元件。与普通热管不同,振荡热管内部不是单纯的相变传热,而是集相变传热、显热传热、膨胀功于一体,涉及多物理学科、多参数的汽液两相流系统[1]。振荡热管是一种新兴的高效导热元件,具有当量导热系数较大、结构简单、成本低及制造容易等特点[2],导热性能是现有材料的数十倍,具有非常广阔的应用前景。振荡热管翅片式散热器是通过增加散热器壳侧的换热面积的方式来降低散热器热阻。对散热器增加翅片能够增加散热器的换热功率同时也能使其结构更加紧凑。在管壳式换热器的改良过程中,翅片式换热器是改良时间最早并且得到较为成功的应用[3]。将散热器表面翅化不仅能够降低传热热阻并且能够使壁侧的壁面温度更接近外界的流体温度,这能够有效防止散热器低温被酸漏点腐蚀[4]。

本文运用ANSYS软件,对振荡热管翅片式散热器进行数值模拟。根据模拟结果对散热器进行优化,并且分析振荡热管翅片式散热器的传热机理和工作特性。

1 物理模型

振荡热管翅片散热器主要由振荡热管、翅片、导热板三部分组成。本文模型由33根155 mm×45 mm的翅片、3根振荡热管、导热板、90 W的功率元件组成,如图1所示。导热板连接工件与振荡热管的蒸发段进行热吸收,翅片焊接在接振荡热管的冷凝段进行热排放。工件工作过程中产生的热量,通过导热板传递到振荡热管冷凝段,液体工质吸收热量后温度升高,工质气化产生气泡,热管内压力增大,气泡膨胀,推动工质进入冷凝段,工质进入冷凝段后,将热量传递到翅片上,热量经过翅片自热对流散发到外界。

图1 振荡热管物理模型

2 求解方法

对模型进行热学分析前,对条件进行以下假设:计算区域是自热对流区域;振荡热管的液体柱与气体柱的截面积是实常数;工作环境所处的温度为25℃;振荡热管内部的液体柱与气体柱是不可压缩的稳态层流;振荡热管冷凝段的翅片是辅助振荡热管散热的作用,其材质为铝。

定义计算区域为自热对流区域,使用Boussinesq假设模拟自热对流流场。为了使省缺的边界条件不影响计算结果,设定足够大的计算区域。该三维模型的最大尺寸为L,Y轴负方向为重力方向,计算区域外边界距模型外边界有如下规定:Y+大于2L,Y-大于L,其他4个方向大于0.5L。计算边界6个面设置成打开opening,使环境温度等于边界温度。将计算区域的流体设置为层流流动为初始环境。

在运行的过程中,工件产生热量传递到导热板与散热器中,然后通过对流将热量散到空气中。其他部分通过热辐射和对流散发出去。将黏结材料表面、连接板的部分表面定义为绝热面,其他的表面设定为自热对流系数为10 W/(m2·℃)的自热对流表面。对导热板加载90 W的传热功率。

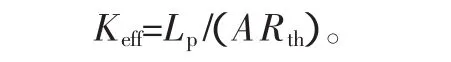

在材料的属性定义中,模型的求解过程中有一个重要的参数是振荡热管的导热系数,将振荡热管的传热能量量化为传导系数进行传热。这个方法是近似地将振荡热管当成一个轴向导热率很大的材料。等效轴向热传导系数Keff由下式计算得出:

式中:Lp为振荡热管长度;A为振荡热管截面积;Rth为振荡热管热阻。

3 仿真结果与分析

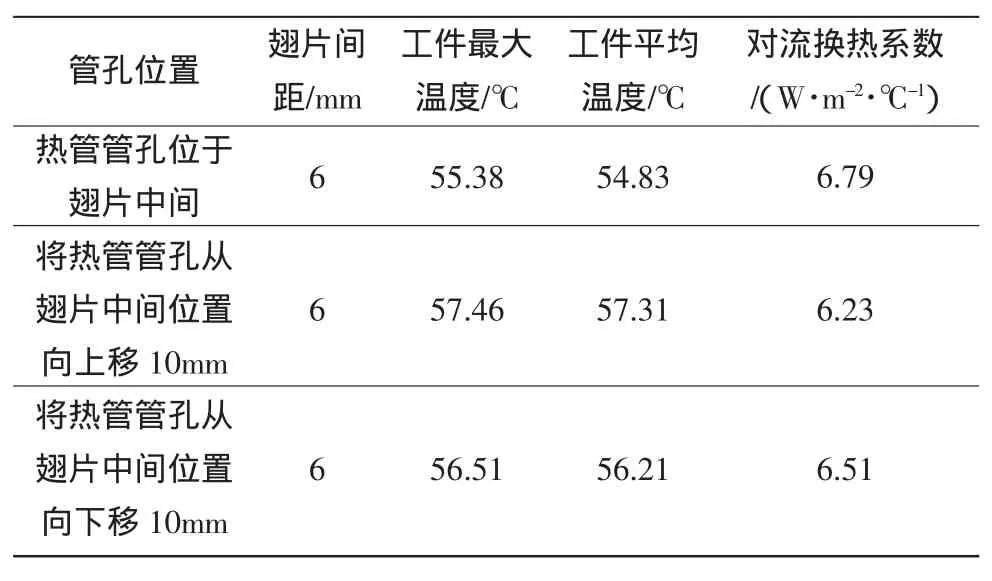

3.1 管孔位置对工件温度的影响

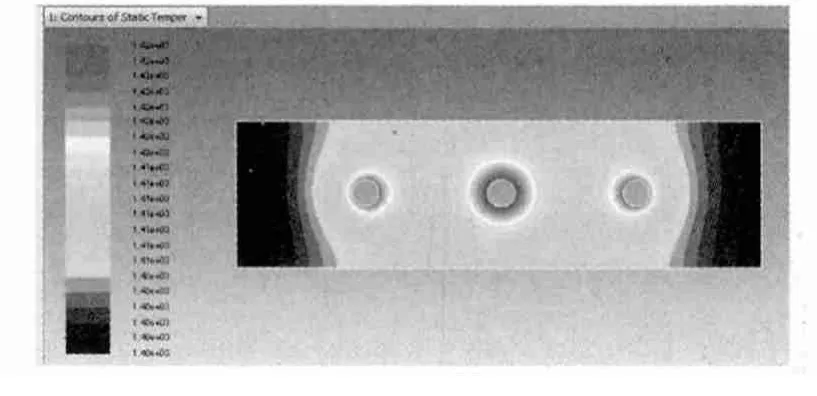

将振荡热管管孔从翅片中间分别上下移动10 mm,观察翅片的温度分布状况,其中中间某片翅片的温度情况如图2。

图2 不同管孔位置的温度云图

表1 不同管孔位置的工件温度

由表可知,当管孔位于翅片中间工件的温度要比管孔上下移动10 mm时工件的温度低,对流换热系数比两种情况要大,由此可知,管孔位于振荡热管中间更加利于工件散热。

3.2 翅片尺寸对工件温度的影响

将翅片尺寸从155mm×45mm增大为155mm×65mm,确保前后换热面积不变的情况下,155 mm×65 mm型散热器的换热系数减小。两种散热器翅片温度分布如图3、图4所示。

图3 尺寸为155 mm×45 mm的翅片温度分布

图4 尺寸为155 mm×65 mm的翅片温度分布

表2 不同翅片尺寸的换热系数

从表2可知,保证总体散热面积不变,改变翅片尺寸由155 mm×45 mm改为155 mm×65 mm后,翅片的温度分布发生了改变,翅片最高温度从60.04℃降低到了56.05℃,翅片平均温度从57.32℃降到了53.91℃,翅片温度整体降低。总体散热系数变小,从6.23 W/(m2·℃)降到5.85 W/(m2·℃)。

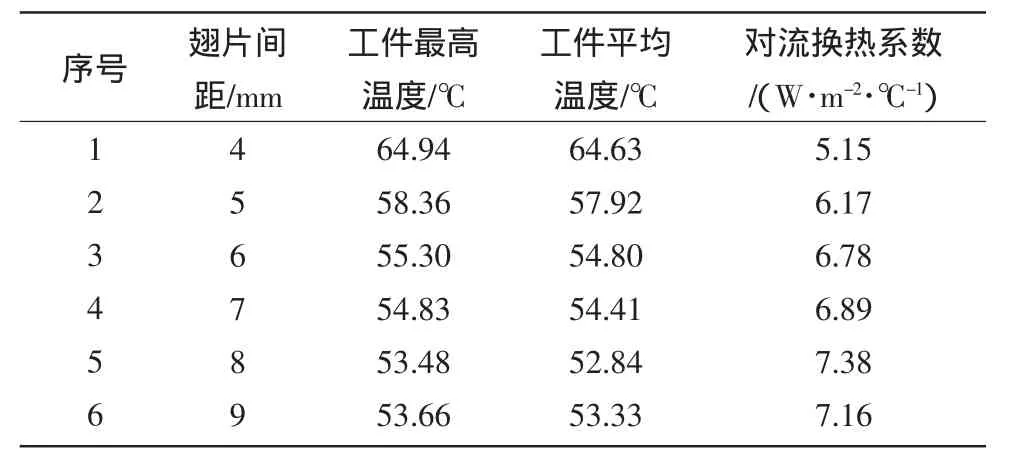

表3 不同翅片间距下工件的温度

3.3 翅片间距对工件温度的影响

研究翅片间距对工件温度的影响,选取长度为155 mm,高度为45 mm,翅片数为33片,在保持工况与几何条件不变的情况下,改变翅片间距。表3为不同间距下工件的温度。

从表3可知,当间距增大时工件温度减小,当翅片间距大于6 mm以后,增加间距温度降低幅度变小。因此可以考虑翅片间距为6 mm,这样既能够保持良好的散热性能,又能够使散热器有很好的紧凑性。

4 结论

通过对振荡热管翅片散热进行仿真分析,分析翅片尺寸、翅片间距、管孔位置对散热器的影响,得出管孔位于翅片中间更利于工件散热;翅片在不改变总体散热面积的情况下,改变翅片尺寸会使工件温度升高,对流换热系数变低;翅片间距为6 mm时,既能够保持良好的散热性能,又能够使散热器具有很好的紧凑性。

[1] 庄骏,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000:31-67.

[2] AKACH H.Structure of a heat pipe:4921041[P].1990-05-01.

[3] 余建祖.换热器原理与设计[M].北京:北京航空航天大学出版社,2005:114-121.

[4] WEDEKIND G L,STOECKER W F.Transient response of the mixture-vapor transition point in horizontal evaprating flow[J].A SHRAE Transaction,1966,72(2):1-15.