一种整体式矩形密封环的装配工艺研究

2015-05-14魏涛刘道钦秦永武张营戈广岭

魏涛, 刘道钦, 秦永武, 张营, 戈广岭

(第一拖拉机股份有限公司,河南 洛阳 471001)

0 引言

目前,动力换挡变速箱已经在拖拉机上得以应用。动力换挡变速箱是指拖拉机在不中断动力传递的情况下,采用电器控制液压阀件来对液压换挡离合器进行适时操纵,从而实现变速箱的换挡、换向。这种变速箱代表着当今拖拉机产品的一个发展方向。动力换挡变速箱在工作过程中的关键是高压供油系统,而整个系统的关键在于油压系统的密封。为了满足动力换挡拖拉机中离合器总成的高效密封性,产品设计引入材料为VespelTP-8556(四甲酰亚胺模塑料)的整体式矩形密封环。

1 VespelTP-8556(四甲酰亚胺模塑料)简介

Vespel Polyimide是杜邦所开发出来的全芳香族聚酰亚胺树脂的粉末,其材料特点如下:1)耐热性。长期使用温度为288℃,短期工作温度可达480℃,最低工作温度可达-272℃;2)对荷重的变形。在50℃、14 MPa条件下是铁弗龙 Teflon的1/70,尼龙的1/10。3)线性膨胀系数 ka=3.3×10-6/℃。

2 换向离合器合件密封结构

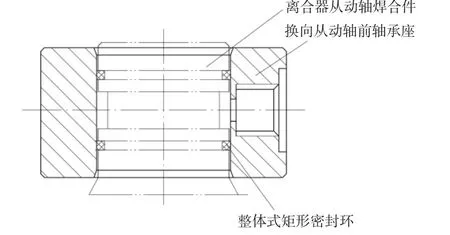

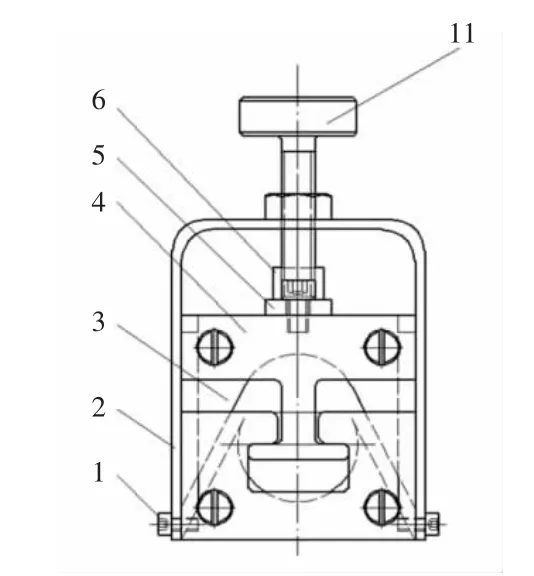

换向离合器合件密封结构由整体矩形密封环、换向从动轴焊合件及换向从动轴前轴承盖三种零件组成,如图1所示。

图1

3 整体式矩形密封环装配工艺研究

3.1 密封环装配设计间隙计算

1)换向从动轴焊合件密封槽两端直径为D±0.15,密封槽直径为(D-3.6)±0.1;

3.2 密封环装配设计间隙

1)整体密封环内径与从动轴焊合件密封槽两端直径过盈量为 D±0.15-(D-2.5)mm。

2)整体密封环内径与从动轴焊合件密封槽过盈量为(D-2.5)-(D-3.6)±0.1=。

3)整体式密封环装配到位后,密封环超出从动轴焊合件槽两端尺寸为(D+0.75)-D±0.15=0.75。

4)整体式密封环与换向从动轴前轴承座过盈量为(D+0.75)-(D+0.75)mm。

从上述产品设计的配合间隙看,直径方向最大过盈量达2.5 mm,直径方向最小间隙为0.1 mm;

3.3 整体式矩形密封环装配工艺试验

从整体密封环的材料性能看,普通水浴加热根本无法满足过盈量的装配,只能通过油浴加热法和胀套法的方式进行试验,具体试验如下:

3.3.1 油浴加热法

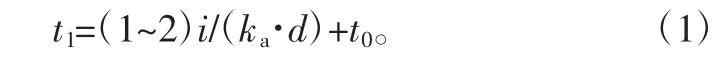

油浴加热就是用油作为加热介质进行加热的一种手段,可以达到的温度要高于水浴,根据所用的油种类不同而异,豆油一般在220℃左右。油浴加热时,计算密封环与换向从动轴焊合件间隙,按式(1)计算轴承所需加热温度[2]:

式中:t1为密封环所需加热温度,℃;i为配合间隙,mm;ka为密封环的线性膨胀系数,ka=3.3×10-6/℃;d为换向从动轴的名义直径,mm;t0为环境温度,℃。

经过计算验证油浴加热法温度过高,根本无法满足加热需要,因此采用油浴加热法进行密封环的装配无法实现。

3.3.2 胀套法

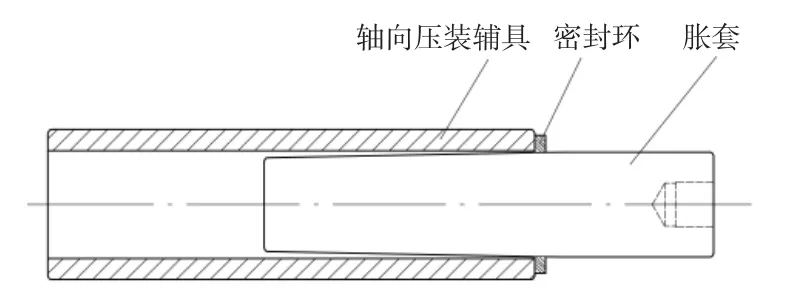

利用密封环本身的延伸性在受力的情况下使其在直径方向产生弹性形变进行装配。此种装配工艺方案需要考虑如下问题:密封环在直径方向上均匀受力,均匀形变。技术人员设计了胀套及轴向压装辅具,如图2及图3所示。上述两种装配工具使用方式为:将整体式密封环从胀套小的一端套入,使用轴向压装辅具轻轻推到密封环向胀套的最大径方向移动,当达到胀套最大径位置时停止推动压装辅具,如图4所示,使密封环在此处进行均匀形变。为了避免密封环在胀开过程中划伤现象,胀套及轴向压装辅具材料设计为尼龙。

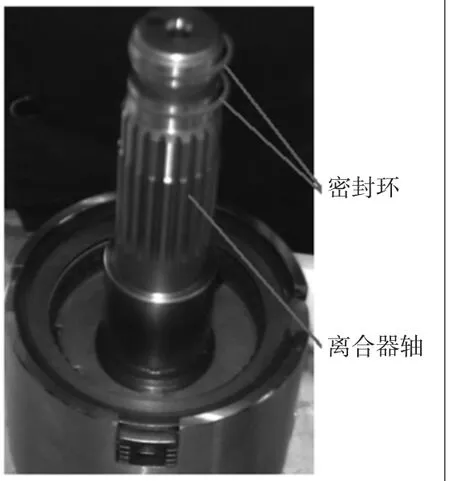

通过上述密封环的胀开工艺,成功实现了密封环内径的变大,但由图1得知,换向离合器合件密封结构为两道密封槽,属于双道密封结构,为了保证在密封环装配时不会落入第一道密封槽致使第二件密封环无法装配,技术人员设计了密封环导套如图5所示,其使用方式是:密封环导套套到换向从动轴焊合件上,将胀开后的密封环套到密封环导套上,用轴向压装辅具推动密封环使其装入换向从动轴焊合件的密封槽内,密封环装配到位如图6所示。

图3

图4

图5

图6

密封环导套设计注意要点是:在保证能够加工的基础上,尽量减小导套的外径,以避免密封环弹性形变太大,影响密封环性能,同样为了保证密封环装配过程中出现划伤,密封环导套材料仍为尼龙。

整体式密封环装配到位后,因材料本身性能(耐热性及线性膨胀系数)影响,在短时间内无法收缩至产品设计尺寸,致使无法进行下一步的换向从动轴前轴承盖装配,因此,本工艺试验亟待解决的下一个问题是胀后密封环的收缩。

3.3.3 整体式密封环的收缩工艺研究

技术人员对装配后的密封环尺寸进行测量及结合相配件设计尺寸进行分析,密封环收缩工艺要保证密封环在整个外径上收缩平稳、受力均匀,防止密封环在收缩时切圈,收缩过程应简单、方便。经过技术人员的讨论,密封环收缩需设计一套能够解决上述问题的密封环收缩夹具(夹具结构为分体式),设计完成了如图7所示的密封环收缩装配夹具总图。

在夹具零部件图设计时,考虑了如下问题:

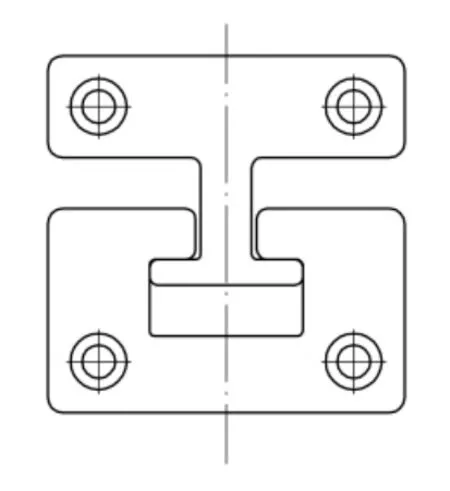

1)密封环收缩。本夹具应具备径向尺寸的变化,即夹具至少涵盖密封环经过胀套法装配后的最大尺寸及与密封环相配的换向从动轴前轴承盖内孔最小尺寸(避免后续轴承盖装配时划伤密封环外径),并且具有径向尺寸变化功能。解决措施:设计如图8所示收缩夹具本体,使其内孔在张开及收缩时涵盖上述尺寸,即密封环经过胀套法装配后的最大尺寸及换向从动轴前轴承盖内孔最小尺寸。

2)本夹具应存在密封环收缩时防切圈结构,即夹具本身不应存在尖角、毛刺,同时在夹具收缩过程中不得挤伤密封环。解决措施:分体式收缩夹具以内径(比相配件尺寸大0.02 mm),以 45°为夹角的方向采用线切割方式进行加工(如图8所示),同时分割后的夹具进行倒圆角处理,消除加工产生的尖角毛刺。分体式收缩夹具内孔的粗糙度相对较高,应在 Ra3.2 μm 以上,以保证密封环在压紧收缩的最终时刻在密封环表面产生压痕,影响后续总成的密封性。

图7 密封环收缩装配夹具

图8

图9 限位结构

图10

图11

3)本夹具在两种装配态(直径最大位置及最小位置)存在简单实用限位结构。解决措施:夹具设计了直径限位结构,此结构采用工字形式,当限位结构如图9所示接触时,夹具处于直径最小位置,当限位结构如图10所示接触位置时,夹具处于直径最小位置。

4)本夹具应在工作过程中滑动平稳,夹具在张开与收缩操作部分简单实用,防止夹具在工作过程中上下位移问题。解决措施:滑动平稳问题,在本体3的两侧开槽要求对称性、直线度高并提高槽的粗糙度;采用旋转手柄方式使夹具张开、收缩;对于夹具在工作中的上下移动问题,采用减小夹具自重,满足单手操作即可,如图7所示。

3.3.4 整体式密封环的收缩夹具的使用方法

逆时针方向旋转压紧螺钉11将收缩夹具合件3彻底打开,将密封环收缩装置从上向下套到密封环上,顺时针方向旋转压紧螺钉11将收缩夹具进行收缩,当限位板7及限位板8接触后,停止旋转压紧螺钉1,用手转动密封环收缩装置,使密封环受力均匀,收缩装置保持此状态2~3 min后,旋转压紧螺钉11将密封环装配装置从密封环上取下,完成密封环的收缩。收缩后的密封环如图11所示。

4 整体式密封环装配工艺试验小结

利用密封环的弹性形变,通过胀套法和收缩夹具工艺方案,圆满完成了动力换挡从动轴焊合件总成密封环的装配,达到了以下效果:

1)本密封环工艺不仅能够有效地保证新型密封环均匀的收缩,还保证了新型密封环在收缩过程中不会产生任何划伤及挤伤。

2)本密封环工艺,最大限度地缩短了密封环装配节拍,且装配过程快捷安全可靠,省时省力高效。

3)本密封环工艺,其结构新颖,方法简单易行,且易于实施,具有很好的使用价值。

本装配整体式矩形密封环的装配工艺研究的成功,为整体式密封环的装配寻求了一套新的装配工艺。