透平废热烟道气动蝶阀结构优化方案研究

2015-05-14杨天郁杨林孙俊

杨天郁, 杨林, 孙俊

(1.中海油油田建设工程分公司 机械技术服务中心,天津 300452;2.中海油天津分公司 渤南作业区,天津 300452)

0 引言

渤海石油BZ26-2油气田透平发电机废热旁通烟道蝶阀,在调节开度过程中阀杆突然断裂,阀板弯曲变形,固定阀板与阀杆的螺栓全部断裂,安装执行机构的阀座在与阀体焊接的焊口处断裂。蝶阀的公称直径为1240 mm,蝶阀的动作形式为气动,用于调节参与换热的废热烟气的流量大小,工作温度400℃,工作时阀门动作比较频繁,不工作时处于常开状态。本文通过对阀杆与阀座在使用过程中的受力情况进行分析,得出了断裂的主要原因,并提出了可行的改进措施。蝶阀工作示意图所图1所示。

1 阀杆与阀座受力分析

1.1 阀板结构

蝶阀的阀板的开启是由阀杆夹持阀板转动来完成开启和闭合的,阀杆的直径只有40.3 mm,中间铣有8 mm的开口槽,阀板安放在槽内,用M8螺栓固定,以阀杆的两端为支点转动,如图2所示。阀板全部开启为非工作状态,由气动执行机构来带动阀杆调节阀板的开度大小,从而达到调节烟气流量参与换热的多少。此种类型的蝶阀结构比较简单,便于安装。但是阀杆的末端会存在8 mm的开口槽,不能形成整圆,对轴套磨损非常严重,此种结构的阀杆强度较低,容易变形。

图1 蝶阀工作示意图

1.2 受力分析

现场取出的阀杆是从夹持阀板的终端断裂的,但同时阀杆有很大程度的弯曲,阀板在边缘处被撕裂出50 mm长的裂缝,裂口处有阀杆触碰过的痕迹,阀板沿阀杆方向由中间向两端整体弯曲。从断面的情况和阀板上损坏的痕迹来判断,很明显阀杆是被扭断。从蝶阀的结构中不难看出在阀杆断裂处的转矩值最大,它等于阀板重力所产生的转矩和阀杆末端在阀体的衬套内由于阀杆与阀板的重力所产生的摩擦力形成的转矩,虽然在实际工作中烟道内的烟气会产生一定的压力,但是蝶阀的阀板是围绕对称轴旋转,它两侧的受力不同,在阀板动作时,一侧将产生阻止阀板动作的力,另一侧产生帮助阀板动作的力,这两种力可以相互抵消忽略不记。可以根据阀杆的受力情况,对其进行受力分析,并校核阀杆的抗扭强度。

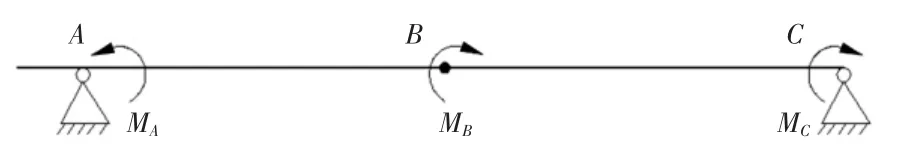

根据阀杆的受力情况(图4),将阀杆简化成如图5的力学模型,在A、B、C三点分别存在转矩,根据静力学平衡方程可求得MA。

图2

图3 阀杆断口

图4 阀杆受力示意图

根据 ΣM=0,有 MA-MB-MC=0,可以得出 MA=MB+MC。其中:MB等于阀板重力G1的1/2与单面阀板的重心到蝶阀回转轴线的距离L的乘积MB=L×G1/2=0.5×370=185 N·m;Mc等于阀杆与阀板总的重力作用在阀杆与阀体套上的摩擦力与阀杆直径d的1/2的乘积。因为阀杆和衬套的材质均为不锈钢,所以摩擦因数μ取0.15,故MC=d·μ·G2=0.2×750×0.15=22.5 N·m。

将MB和MC数值代入公式,得

从而得出轴在危险截面处(断裂部位)的转矩值T=207 500 N·mm。剪切应力计算公式为

式中:τ为危险截面的切应力,MPa;[τ]为材料的许用扭转切应力,由于阀杆材质为1Cr18Ni9Ti,所以值取20MPa;T为轴危险截面处所承受的转矩,N·mm;WT为轴危险截面的抗扭截面系数,mm3;n为轴的转速,取10 r/min;d为轴危险截面的直径(中间有豁口,按0.8倍直径计算),mm。将 MA代入上式得 τ=3 MPa,[τ]值为 15~25 MPa,所以τ<[τ]。这说明阀杆所受的剪切应力很小,远远小于材料的许用应力,阀杆在危险截面处有足够的强度,这样小的转矩是不可能将阀杆扭断的。

以上的分析证明了正常工作中的调节不能扭断阀杆,那么就要考虑工作环境的影响和蝶阀如何出现故障导致阀杆折断。

1.3 断裂原因分析

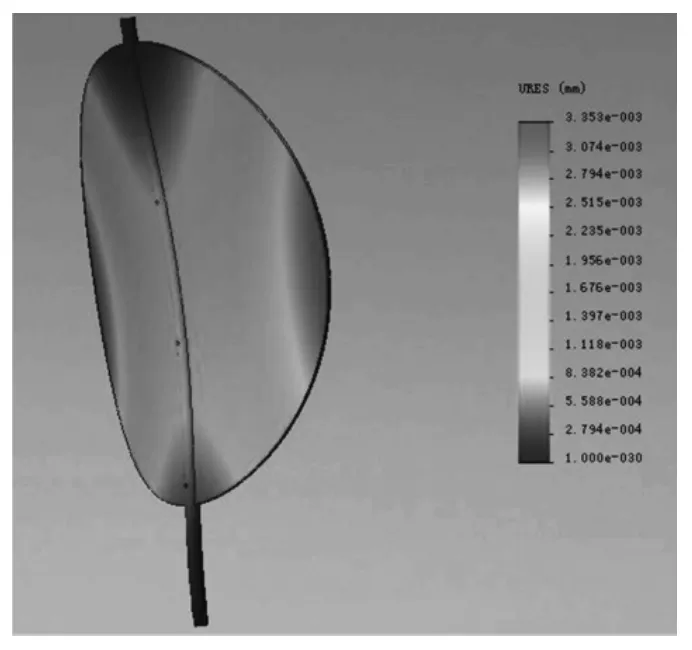

阀杆和阀门全部都有弯曲的现象,但从弯曲的方向来看不是扭转造成的,那唯一的解释就是烟道内的烟气在阀板上有一定的压力。根据现场情况进行分析:蝶阀主要是用来调节烟气的流量,在其关闭状态下整个阀板将承受约0.05 MPa的压力,阀板的受力面积较大,它只是在回转轴上有两个约束点,这样很容易产生弯曲变形,图6中是阀板模型在受力分析软件中的模拟变形情况,在加载0.05 MPa后,有很明显的弯曲变形。

图5 阀杆简化受力模型

图6 阀板模型受力分析图

阀板和阀杆一直处在400℃左右高温下工作,不锈钢在长期高温下受力将产生蠕变,虽然不锈钢抗蠕变性能较好,但是阀板受压变形较大,在高温下也会产生永久的弯曲变形。板产生自中间向两端的弯曲变形,阀杆由于和阀板用螺栓连接在一起,也跟随阀板一起弯曲,假设没有螺栓固定的情况下,阀杆一定会相对于阀板产生位移,那么在阀板弯曲的过程中,螺栓受阀杆和阀板的剪切,另外透平机组并不是一直以来连续工作,也是两台机组交替工作,工作和不工作的温差很大,固定阀板的螺栓与螺母很容易松动,又由于阀板一直在调节动作,作用在阀板上的力不是恒定的,随着受力的变化,螺栓一次又一次地被剪切,螺栓最终被剪断,螺栓剪断后,蝶阀仍在工作,但阀板已经不能被有效地定位,在调节开度的过程中会刮蹭到阀体,不能正常的转动,使得阀杆上的转矩成倍地升高,最终导致阀杆断裂。

从图3的断口照片中不难看出,阀杆并非一次性折断,而是先产生裂纹,随后裂纹逐渐增大,最终被剪断,这是由于阀杆夹持阀板的结构形式使得危险截面面积大大的减小造成的,另外截面变化陡峭没有过渡圆角和高温下工作也是加速阀杆断裂的重要因素。

图7 原蝶阀板模型

图8 原阀板改进后模型

图9 新设计阀板模型

图10 双阀板结构模型

2 改进措施

2.1 需解决的几个问题

根据分析结论可以得出,要想解决阀杆断裂的问题必须从以下几个方面入手:1)提高阀板的强度,防止其弯曲变形;2)改变阀杆的结构形式,增大危险截面面积;3)提高连接螺栓的强度;4)制作完成后进行必要的热处理,增强抗蠕变性能。

2.2 改进措施

1)根据阀杆的弯曲变形形式,要增加阀板的抗弯曲强度,单一的平板显然是不能够满足使用要求的(图7),可以将整块阀板分成两块,焊接在一根套管上,然后再通过增加筋板来提高强度,如图8所示,阀杆从套管中穿过与其间隙配合,这样就避免了阀杆夹持阀板的形式,增加了阀杆危险截面的面积;在阀杆的末端也形成了整圆,减少了磨损;在套管和阀杆上钻若干个孔,用螺栓连接,但螺栓要采用铰制孔螺栓,并且强度等级高、耐高温性能好的耐热钢螺栓,然后采取永久性防松的措施,防止因为冷热交替的情况下螺母松落,阀板焊接完成后要进行固溶处理+时效,得到适当的晶粒度,并改善强化相的分布状态。

2)另外一种改进方式是重新制作一个阀板,改单片板为双片板,中间插入截面与两阀板所形成夹角一致的阀杆,阀杆的两端仍是和阀体配合的圆柱,阀板的两个边角紧贴并进行焊接,这样在阀板的中间形成了类似菱形截面的空管,增强了阀板整体抗弯曲变形的能力,阀杆和阀板的连接固定方式可用不锈钢螺栓连接,也采取永久性防松的措施,如图9所示。

3)本蝶阀主要是在设计上存在缺陷,没有充分考虑阀板所受的压力,及高温下金属产生蠕变的特性,对于此蝶阀能改造的只是阀板,如果从整体更换的角度考虑我们可以借鉴风闸的原理,考虑将阀板做成两个分体,有两个轴,这样阀板的强度会得到大幅度提高,更能适应高温、频繁切换的工况,如图10所示。

3 结 语

通过对阀杆断裂问题的分析,从理论上彻底弄清楚了其断裂的主要原因和断裂过程,并提出了相应的解决方案和措施,为海上油气田的生产提供了有利保障,间接地提高了经济效益。设备中出现的问题不能只是一味地更换配件和修复,应该找出问题的根源,彻底解决问题,才能保障设备更长时间的运转。

[1] 支道光.机械零件材料与热处理工艺选择[M].北京:机械工业出版社,2007.

[2] 魏道德,贾玉梅.工程力学[M].北京:机械工业出版社,2007.

[3] 周飞,贾秀颖.金属材料与热处理[M].北京:电子工业出版社,2007.

[4] 杨家军.机械创新设计技术[M].北京:科学出版社,2008.