气体膜分离技术用于石油化工节能降耗的研究进展(上)

2015-05-14阮雪华焉晓明贺高红

阮雪华,焉晓明,代 岩,贺高红

(大连理工大学 石油与化学工程学院,辽宁 盘锦 124221)

随着石油资源的日益短缺,充分利用新技术来提升石油化工生产过程的效率,推动行业节能降耗的进步已经成为共识[1-5]。20世纪70年代末,美国Monsanto公司将聚砜中空纤维膜组件用于合成氨弛放气回收,拉开了气体膜分离技术在石油化工行业应用的大幕[6]。凭借分离效率高、运行能耗低、流程简单、可模块化、操作方便、安装维护无需停车、连续工作周期长等优点,以及与传统分离过程的互补性,气体膜分离技术已成为与冷凝、吸收、精馏、吸附等分离技术并重的气体处理和深加工手段[7-9]。

经过30多年的发展,气体膜分离技术在石油化工生产中的应用越来越广,处理对象已由单一原料、单一回收目标的拟二元简单体系发展至多原料、多回收目标的多元复杂体系,功能也由简单的末端系统发展成整体工艺中的重要板块[10]。

本文从气体膜分离技术用于石油化工节能降耗所面临的新机遇和新挑战出发,结合所在课题组的研究成果,阐述了近年来气体膜分离技术用于石油化工节能降耗的研究进展,主要包括高性能气体分离膜的研制和膜分离工艺的模拟优化和设计两个方面。

1 石化行业中的气体膜分离技术

2013年我国石油表观消费量达到498 Mt,对外依存度为58.1%,石油短缺问题时刻威胁到国家的能源安全[1]。提高石油资源的利用率,是应对石油资源短缺的重要途径。全国炼厂和石油化工厂一年产生的含烃石化尾气超过20 Mt,将其中的高附加值物质进行分离提纯(见图1),可以生产氢气、乙烷、乙烯、丙烯、丁烯、液化石油气以及石脑油等多种产品和基础化工原料,是气体膜分离技术在石油化工行业中发挥节能降耗作用的关键[10]。

图1 含烃石化尾气综合利用的示意图Fig.1 Comprehensive utilization of petrochemical tail gases containing hydrocarbons.

目前,高分子聚合物制备的氢气分离膜和有机蒸气分离膜在回收利用含烃石化尾气上的应用已经较为普遍,而烯烃促进传递分离膜等还处于实验研究阶段,缺少可工业化使用的膜组件。下面将重点介绍氢气分离膜和有机蒸气分离膜在应用过程中面临的挑战。

衡量膜组件是否高效的两个关键指标——高选择性(α)和高气体渗透速率,仍是氢气分离膜和有机蒸气分离膜在工业应用中亟需解决的重要问题[6-8]。根据气体在聚合物中选择性与渗透系数的Trade-off规律,气体分离膜往往面临选择性不高或气体渗透较慢的问题。

在氢气分离膜中,制备非对称基膜(具有致密皮层)的玻璃态聚合物起决定作用,其分子链堆积紧密有序,氢气/氮气的渗透选择性普遍超过100,但气体渗透较慢,氢气渗透系数往往低于3.8×10-16m3/(m·Pa·s)[11-12]。基于聚酰亚胺(PI)制备的商业化氢气分离膜(美国Air Products and Chemicals,Inc.的第二代Prism®),氢气渗透速率在7.6×10-10m3/(m2·Pa·s)左右,其研究将着重于提高膜组件的气体渗透性能。研制更高渗透性能的氢气分离膜组件,是提高单位膜装置生产能力、降低氢气膜分离回收装置设备投资和折旧的关键。此外,提高氢气分离膜的渗透能力,还将推动石油化工行业中低氢尾气回收的经济效益和生产竞争力。

在有机蒸气分离膜中,在多孔基膜上制备致密涂层的橡胶态聚合物起决定作用,其分子链堆积松散无序,乙烷的渗透系数达到2.5×10-14m3/(m·Pa·s),膜组件的乙烷渗透速率可以达到5.32×10-9m3/(m2·Pa·s),但气体的渗透选择性较差[13-14]。商业化有机蒸气分离膜(德国GKSS研究中心,采用聚甲基辛基硅氧烷(POMS)涂层的组件)的选择性αC2H4/N2一般为6~8,αC3H8/N2也只有12左右(混合气测试数据)[15],目前研究的主要任务是通过聚合物分子设计或改性提高轻烃选择性。高选择性有机蒸气分离膜的研制,是降低轻烃分离回收装置循环量、提高过程分离效率的重要手段。不仅如此,提高有机蒸气分离膜的选择性,还将促进在石油化工行业中开展低浓度轻烃回收的工作,推动挥发性有机污染物的减排工作。

此外,考虑到石油化工中膜分离过程所处理体系的特殊性,膜组件的耐溶胀性能也是拓宽氢气分离膜和有机蒸气分离膜工业应用范围亟需解决的问题[12-16]。实际上,由于氢气分离膜和有机蒸气分离膜在分离性能上已经满足工业化的需要,而提高膜组件的耐溶胀性能够更好地将现有膜组件应用于更多领域,对快速推动气体膜分离技术在石油化工行业中发挥节能降耗作用有着更重要的作用。

2 高性能气体分离膜的研制

2.1 氢气分离膜的发展

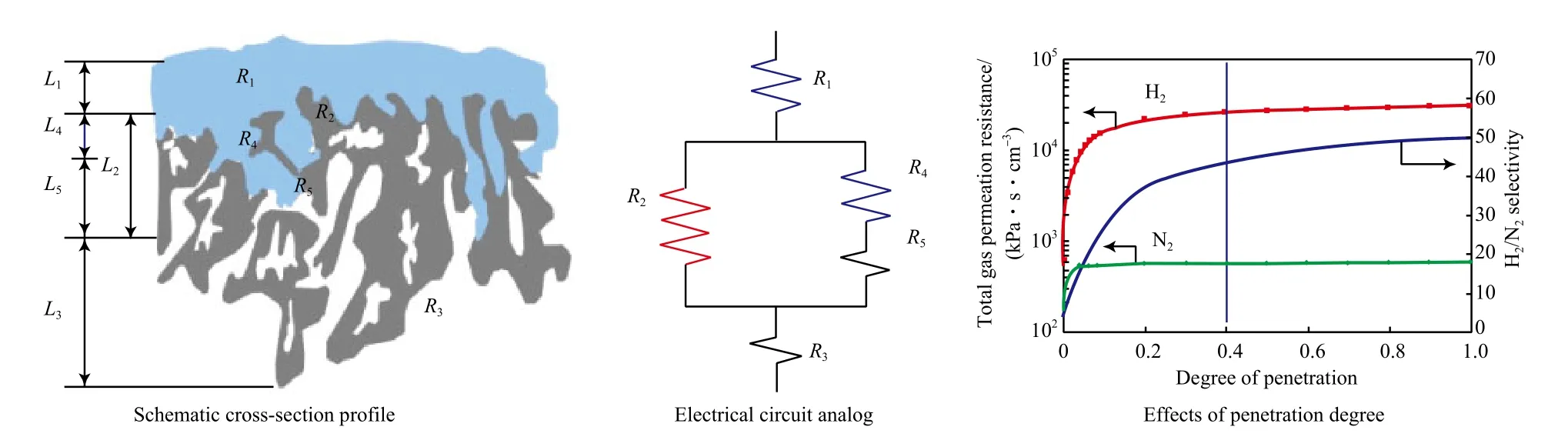

第一种工业化的气体分离膜(第一代Prism®)是用于氢气分离的聚砜中空纤维膜[6]。氢气分离膜采用阻力复合膜的结构形式,由具有致密皮层的非对称基膜和弥补致密层缺陷孔的涂层两部分组成(见图2)[11-12]。氢气分离膜的性能主要与制备非对称基膜所用聚合物材料的性质、阻力复合膜的结构有关。在氢气分离膜中,非对称基膜的致密皮层决定了膜的分离性能:1)致密皮层的厚度越小,气体在聚合物中的传质阻力(R2或R4+R5)越小,气体的渗透速率越快,同等面积膜的生产能力越大;2)致密皮层中的缺陷孔减少,气体在高选择性膜材料(玻璃态聚合物)中渗透传质的比例增加,气体渗透的选择性提高,也就意味着膜组件的分离效率提高[12]。根据氢气分离膜的微观结构特征,在阻力复合膜制备过程中影响气体渗透选择性的关键结构参数还有涂层材料(硅橡胶)在缺陷孔中的嵌入深度,随着嵌入深度的增加,膜的渗透选择性逐渐接近玻璃态聚合物的本征性能,但当嵌入深度过大时,膜的气体渗透速率将显著下降[17]。研究结果表明,理想的嵌入深度为致密皮层厚度的0.4倍。

图2 阻力复合气体分离膜的构-效关系模型Fig.2 Schematic model for the structure-activity relationship of resistance composite membrane for gas separating.

近30年来,氢气分离膜的发展主要体现在膜材料的改变(主要集中在制备具有致密皮层的非对称基膜所用的玻璃态聚合物)和膜微观结构的调控两个方面。

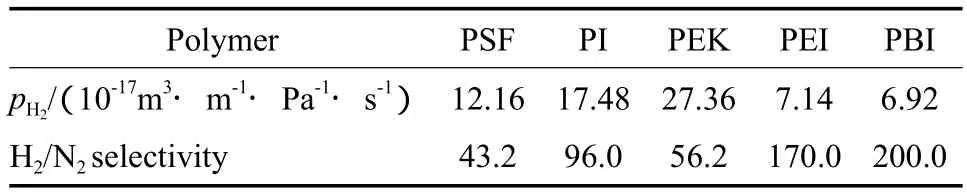

PI系列聚合物、聚醚酰亚胺(PEI)、聚苯并咪唑(PBI)、聚醚酮(PEK)系列聚合物等性能优异的工程树脂广泛用于研制氢气分离膜的主体结构——非对称基膜[18-21]。常见氢气分离膜制备材料的本征分离参数见表1。由表1可知,除少数复杂手段合成的特殊聚合物(如由4,4′-(六氟异丙烯)二酞酸酐(6FDA)和2,3,5,6-四甲基对苯二胺(TeMPD)聚合形成的6FDA-TeMPD聚酰亚胺、由3,3′4,4′-联苯四羧酸二酐(BPDA)和2,4,6-三甲基对苯二胺(mTrMPD)聚合形成的BPDA-mTrMPD聚酰亚胺等,氢气渗透系数大于1.52×10-15m3/(m·Pa·s),大多数玻璃态聚合物的气体渗透性能都与商业化氢气分离膜所用的PI接近(氢气渗透系数为(7.6~30.4)×10-17m3/(m·Pa·s))[22]。显然,从膜材料的角度来提高氢气分离膜的气体渗透性能,不仅要合成出高渗透性、高选择性的聚合物材料,还要着重解决材料的合成路线、生产成本等关键问题。商业化氢气分离膜的非对称基膜通常采用聚砜(PSF)和PI这两种大宗工程树脂材料制备,而弥补缺陷孔的涂层通常采用相对分子质量较低的橡胶态聚二甲基硅氧烷(PDMS)交联而成。

表1 常见氢气分离膜制备材料的本征分离参数[18-21]Table 1 Intrinsic separation parameters of polymers for preparing H2 separating membrane[18-21]

氢气分离膜微观结构的调整主要体现在提高非对称主体(基膜)支撑层的多孔结构的孔隙率(有机溶剂的优选和成孔添加剂的引入是提高基膜多孔结构孔隙率的关键)、降低致密皮层的厚度(控制铸膜液进入凝胶浴前在干燥空气中的暴露时间,是保证致密皮层缺陷少且厚度薄的关键)、减薄堵孔涂层厚度和控制涂层嵌入深度等几个方面[12,23-36]。

20世纪70年代末工业化的第一代Prism®分离膜,由于生产工艺尚处于初级阶段,制备的非对称复合膜,致密皮层的厚度达500 nm,其氢气渗透速率不超过2.28×10-10m3/(m2·Pa·s),只有在较高的跨膜压力差下,才具有较大的处理能力[11]。1986年,专利[27]公开了一种具有梯度密度皮层的非对称复合氢气分离膜,其致密皮层的厚度小于250 nm,这种结构变化将氢气在膜中的渗透速率提高到9.956×10-10m3/(m2·Pa·s),奠定了第二代Prism®膜组件的技术基础。到20世纪末,通过优化制膜条件,先进的工艺已经能使芳香族PI中空纤维膜的致密皮层厚度减至100 nm,而氢气渗透速率提高到2.052×10-9m3/(m2·Pa·s)的新高度[25]。但一味地降低致密皮层的厚度,并不能全面地保证氢气分离膜的性能。根据工业应用实施的经验,当致密皮层厚度小于100 nm时,跨膜压力波动等导致分离选择层发生变化的几率大幅提高,导致膜组件在使用中容易失去性能,不利于装置的持续稳定运行。总的来看,氢气分离膜致密皮层厚度保持在100~200 nm范围较合适。

尽管目前工业化的氢气分离膜已具有较高的选择性,但研究人员从未停止追寻更高选择性膜组件的脚步。进入新世纪以来,由于资源能源的短缺,进一步回收低氢(xH2<40%)石油化工尾气中的氢气资源,降低炼油成本是膜科技工作者面临的新挑战。从长远角度看,研制出超高选择性的氢气分离膜,采用基础的单级气体膜分离过程就能获得高纯度的氢气,是应对挑战的有效途径。目前,钯合金膜、添加氧化石墨烯的混合基质膜等已表现出具有超高选择性氢气分离膜的潜力,氢气/氮气选择性均超过了1 000[18,28-30]。但这些新兴高选择性膜在生产成本、制备工艺、气体渗透性等方面还存在一系列难以逾越的困难。总体上,在未来的十年中,聚合物基氢气分离膜仍是石油化工行业中解决氢气回收问题的主力军。

2.2 有机蒸气分离膜的发展

有机蒸气分离膜是另一种在石油化工行业中获得广泛应用的气体分离膜,其大规模出现始于20世纪80年代末期。德国GKSS研究中心和美国Membrane Technology and Research,Inc(MTR)公司分别实现了有机蒸气分离膜回收挥发性溶剂氟氯代烃和处理加油站呼吸气的应用[13-14]。

与氢气分离膜相同,有机蒸气分离膜也是在玻璃态聚合物基膜上涂敷一层橡胶态聚合物复合而成。但无论是起分离作用的关键物质,还是膜的微观结构,有机蒸气分离膜与氢气分离膜都有着本质的差别。前面已经介绍,在有机蒸气分离膜中起决定作用的材料是橡胶态聚合物。为保证复合膜能尽可能地反映涂敷的橡胶态聚合物的性质,不仅要求多孔支撑层不具有致密皮层,还需要保证嵌入多孔支撑层中的涂层聚合物尽可能少,避免发生堵孔作用[15]。理想的有机蒸气分离膜的复合结构见图3,气体渗透通过橡胶态聚合物涂层后直接进入多孔通道中。根据有机蒸气分离膜的微观结构特征,在涂层复合膜制备过程中影响气体渗透选择性和渗透速率的关键结构参数是涂层的厚度,随厚度的增加,涂层的缺陷越来越少,渗透选择性逼近涂层材料的本征值,但涂层厚度的增加又意味着气体渗透速率变慢。

图3 涂层复合气体分离膜的构-效关系模型Fig.3 Schematic model of the structure-activity relationship of composite coating membrane.

相比于氢气分离膜,有机蒸气分离膜的发展历史较短,进展相对缓慢。在有机蒸气分离膜的开发过程中,曾经尝试过以聚二甲基硅氧烷(PDMS)、POMS、聚三甲基硅丙炔、醚-酰胺嵌段共聚物、聚异戊二烯、聚氨酯和聚三氟丙基甲基硅氧烷(PTFPMS)等橡胶态聚合物作为分离材料[31]。但由于有机蒸气分子在橡胶态聚合物中的渗透选择性主要取决于溶解度差异(溶解选择性),大多数橡胶态聚合物的气体渗透选择性差别不大[32]。目前,工业上制备有机蒸气分离膜的选择层的材料主要有PDMS和POMS两种[10]。德国GKSS研究中心目前使用的是POMS,这种材料的选择性稍高,但耐溶胀能力较差。美国MTR公司、日本Nitto Denko公司以及其他大多数有机蒸气分离膜制造商,使用的是PDMS,这种材料在烃类环境中抗溶胀能力稍好。

进一步提高有机蒸气分离膜选择性的关键还在于膜材料的突破。一方面,可以基于物质相互作用理论,通过分子设计合成在聚合物中引入特殊基团,以提高乙烷、丙烯等有机气体的溶解选择性。另一方面,突破现有材料类型的限制,通过引入纳米颗粒、金属有机骨架等新型材料来提高膜的选择性[16,33]。根据聂飞[16]的研究,在橡胶态聚合物中通过溶液分散掺杂疏水纳米SiO2能有效改变聚合物的分子链构象。以纳米SiO2与PTFPMS制备的共混膜为例,丙烯/氮气的渗透选择性提高了25%。但掺杂无机颗粒的混合基质膜仍有许多关键问题亟待解决,其中,最严重的问题是膜性能很难控制。由于无机颗粒在聚合物溶液中的分散性不太好,导致制备的致密选择层不均匀,当无机颗粒团聚时会出现严重的缺陷,选择性无法保证。此外,无机颗粒的团聚还会导致其他部分膜的颗粒含量很低,选择性也较低。

[1]王基铭. 生态文明建设与石油石化产业升级[J]. 化工学报,2014,65(2):369 - 373.

[2]华贲.中国炼油企业节能降耗——从装置到全局能量系统优化[J].石油学报:石油加工,2009,25(4):463 - 471.

[3]Shah N K,Ierapetritou M G. Short-Term Scheduling of a Large-Scale Oil-Ref i nery Operations:Incorporating Logistics Details[J]. AIChE J,2011,57(6):1570 - 1584.

[4]Shah N K,li Z,Ierapetritou M G. Petroleum Ref i ning Operations:Key Issues,Advances,and Opportunities[J]. Ind Eng Chem Res,2010,50(3):1161 - 1170.

[5]Jin Yong,Cheng Yi. Chemical Engineering in China:Past,Present and Future[J]. AIChE J,2011,57(3):552 - 560.

[6]Nunes S P,Peinemann K V. Membrane Technology:In the Chemical Industry[M]. Weinheim:John Wiley & Sons,2006:39 - 68.

[7]Koros W J. Evolving Beyond the Thermal Age of Separation Processes:Membranes Can Lead the Way[J]. AIChE J,2004,50(10):2326 - 2334.

[8]Baker R W. Future Directions of Membrane Gas Separation Technology[J]. Ind Eng Chem Res,2002,41(6):1393 -1411.

[9]Drioli E,Stankiewicz A I,Macedonio F. Membrane Engineering in Process Intensification—An Overview[J]. J Membr Sci,2011,380(1):1 - 8.

[10]阮雪华. 气体膜分离及其梯级耦合流程的设计与优化[D].大连:大连理工大学,2014.

[11]Henis J M,Tripodi M K. The Developing Technology of Gas Separating Membranes[J]. Science,1983,220(4592):11 -17.

[12]张玲玲. 聚醚酰亚胺阻力复合膜的制备及其性能研究[D].大连:大连理工大学,2010.

[13]Yampolskii Y,Pinnau I,Freeman B. Materials Science of Membranes for Gas and Vapor Separation[M]. Chichester UK:John Wiley & Sons,Ltd,2006:1 - 48.

[14]Baker R,Wijmans J,Kaschemekat J. The Design of Membrane Vapor-Gas Separation Systems[J]. J Membr Sci,1998,151(1):55 - 62.

[15]Jiang Xin,Kumar A. Silicone-Coated Polymeric Membrane for Separation of Hydrocarbons and Nitrogen at Sub-Ambient Temperatures[J]. J Membr Sci,2006,286(1):285 - 292.

[16]聂飞. 耐溶胀PTFPMS气体分离复合膜的制备及其性能研究[D]. 大连:大连理工大学,2013.

[17]He Gaohong,Huang Xiangyang,Xu Renxian,et al. An Improved Resistance Model for Gas Permeation in Composite Membranes[J]. J Membr Sci,1996,118(1):1 - 7.

[18]Duan Cuijia,Kang Guodong,Liu Dandan,et al. Enhanced Gas Separation Properties of Metal Organic Frameworks/ Polyetherimide Mixed Matrix Membranes[J]. J Appl Polym Sci,2014,131(17):450 - 459.

[19]Maier G,Wolf M,Bleha M,et al. Gas Permeabilities of Polymers with Indan Groups in the Main Chain:Ⅰ. Poly(Ether Ketone)s [J]. J Membr Sci,1998,143(1):105 -113.

[20]Maier G,Wolf M,Bleha M,et al. Gas Permeabilities of Polymers with Indan Groups in the Main Chain:Ⅱ.Polyimides[J]. J Membr Sci,1998,143(1):115 - 123.

[21]Hosseini S S,Teoh M M,Chung Tai-Shung. Hydrogen Separation and Purification in Membranes of Miscible Polymer Blends with Interpenetration Networks[J]. Polymer,2008,49(6):1594 - 1603.

[22]Cecopieri-Gómez M L,Palacios-Alquisira J,Dominguez J M. On the Limits of Gas Separation in CO2/CH4,N2/CH4and CO2/N2Binary Mixtures Using Polyimide Membranes[J]. J Membr Sci,2007,293(1/2):53 - 65.

[23]van de Witte P,Dijkstra P,van den Berg J,et al. Phase Separation Processes in Polymer Solutions in Relation to Membrane Formation[J]. J Membr Sci,1996,117(1):1 - 31.

[24]Zhang Lingling,He Gaohong,Zhao Wei,et al. Effect of Formamide Additive on the Structure and Gas Permeation Performance of Polyethermide Membrane[J]. Sep Purif Technol,2010,73(2):188 - 193.

[25]Dong Guangxi,Li Hongyu,Chen Vicki. Factors Affect Defect-Free Matrimid®Hollow Fiber Gas Separation Performance in Natural Gas Purif i cation[J]. J Membr Sci,2010,353(1):17 - 27.

[26]Shishatskiy S,Nistor C,Popa M,et al. Polyimide Asymmetric Membranes for Hydrogen Separation:Inf l uence of Formation Conditions on Gas Transport Properties[J]. Adv Eng Mater,2006,8(5):390 - 397.

[27]Permea Inc. Permeation Modif i ed Asymmetric Gas Separation Membranes Having Graded Density Skins:US 4728346[P].1988 - 03 - 01.

[28]Kim D,Barnett K,Wilhite B A. Experimental Demonstration of Enhanced Hydrogen Permeation in Palladium via a Composite Catalytic-Permselective Membrane[J]. AIChE J,2013,59(5):1627 - 1634.

[29]Ahmad A,Jawad Z,Low S,et al. A Cellulose Acetate/Multi-Walled Carbon Nanotube Mixed Matrix Membrane for CO2/N2Separation[J]. J Membr Sci,2014,451(1):55 - 66.

[30]Li Hang,Song Zhunan,Zhang Xiaojie,et al. Ultrathin,Molecular-Sieving Graphene Oxide Membranes for Selective Hydrogen Separation[J]. Science,2013,342(6154):95 - 98.

[31]YampolskiI Y,Starannikova L,Belov N,et al. Solubility Controlled Permeation of Hydrocarbons:New Membrane Materials and Results[J]. J Membr Sci,2014,453(1):532 - 545.

[32]Van Amerongen G J. The Permeability of Different Rubbers to Gases and Its Relation to Diffusivity and Solubility[J]. J Appl Phys,2004,17(11):972 - 985.

[33]Khosravi A,Sadeghi M,Zare Banadkohi H,et al. Polyurethane-Silica Nano-Composite Membranes for Separation of Propane/Methane and Ethane/Methane[J]. Ind Eng Chem Res,2014,53(5):2011 - 2021.