关于改善风选设备落料流量稳定性的研究

2015-05-13步文泽等

步文泽等

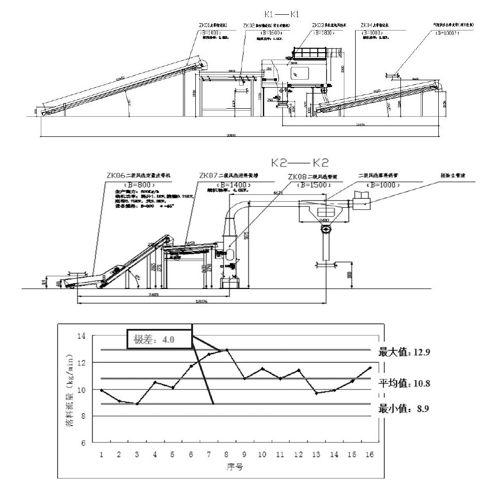

摘 要:叶丝风选现广泛应用于卷烟生产企业,其系统由一级就地风选机和二级风选风送管道组成。在制丝过程中烟丝经过一级风选进行初选,一级风选落下的梗签以及少部分烟丝经过定量后,进入二级风选管道再次进行精选,从而达到优化烟丝结构的目的。

关键词:风选;落料量;风门开度

1 设备原理

1.1 一级风选原理

干燥后的烟丝经高速皮带机抛撒进入分选箱体,首先在侧向进风的作用下进行飘选,由于被分离物料的密度和受风面积不同,被分离物料在侧向风作用下飘落的距离也不同,因此可以合理调整侧向进风的风速,对被分离物体进行飘选。

1.2 二级风选原理

飘选对于质量密度相差不大的物料分离效果会有所下降。为了保证分离效果,采用二次分离箱体的垂直进风对飘选下来的物料再进行一次浮选,利用其悬浮速度的差异,将混杂其中轻的物料选出,较重较大的物料由二次分离箱体的出口排出。

由飘选和浮选的共同作用,可以大大提高物料的分离精度,确保了分离效果。

2 现状调查

以整批煙丝为试验对象,在批次生产过程中,每5分钟收集一级风选落料,时间为1分钟,收集16个样本,通过极差分析来确认一级风选落料流量是否稳定。

从统计结果可以看出一级风选落料流量最大值为12.9kg/min,最小值为8.9kg/min,极差为4.0kg/min。

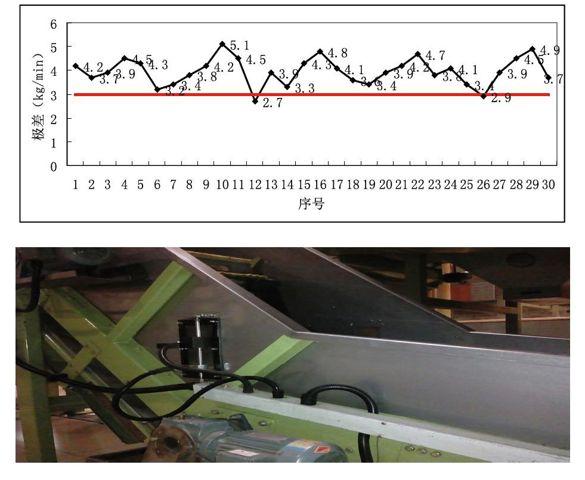

我们又用上述方法随机测试了30个批次,统计的极差结果如下所示:

由上图可以看出,在测试的30个批次中,有28批的极差超过了风选协议要求的3.0kg/min,说明一级风选落料流量不稳定。因此,必须通过措施来改善一级风选落料流量的稳定性。

3 实施改善

1、确定调节一级风选落料量的参数

结合生产实际,在正常的生产过程中调节一级风选落料量,目前有调整高速皮带机频率、调节一级风选风机频率、调节一级风选风门开度和调节一级风选补新风风门开度四种方法,为了确定最优的调节方法,通过对四种方法的时效性、实现的难易程度、控制效果、可靠度四个方面进行打分,最终选择了得分最高的调节一级风选风门开度的方法来控制一级风选落料量。

2、在二级风选前储料仓安装光电开关,探测仓内物料状态

通过现场考察,二级风选前储料仓储料量较小(150kg左右),因此,只需在储料仓前端与提升机之间加装一对光电开关即可,当光电管被遮挡时认为储料仓料多,当光电管透出时认为储料仓料少。

3、植入控制程序,实现根据储料仓内物料状态自动调节风门开度

通过查阅相关资料,自行设计了一级风选风门开度的控制电路。在控制电路试运行正常后,又自行编制了风门开度启动控制功能块,并顺利编译、下载到PLC中。

4、运行调试,确定一级风门调整范围

在实际生产过程中我们知道,风门开度在一定范围内与风速呈线性关系,达到极限值后风速变化极快,所以,我们必须通过现场运行调试寻找合适的风门开度范围。

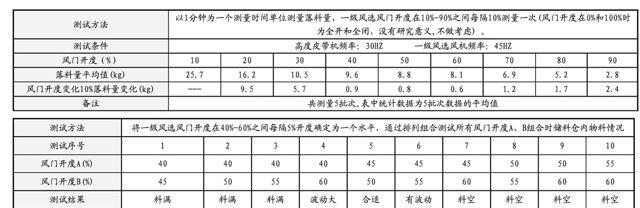

第一步,粗略确定风门开度范围。在保证一级风选风机频率、高速皮带机频率均不变的情况下,测量不同风门开度下落料量的变化情况。

根据测试结果我们可以看出,一级风选风门开度40%-60%之间时,1分钟内落料量不超过2kg,变化不大,而当一级风选风门开度<40%或>60%时,1分钟内落料量变化较大,一批烟叶生产100分钟,风门自动调节过程中造成落料量波动,从而影响二级风选物料流量。因此,初步确定风门开度为40%-60%。

第二步,精确控制范围。小组进一步进行测试,测试当储料仓内料少 (即光电开关透出) 时,一级风选风门开度关至A,可以保证储料仓内不会料空;当储料仓内料多(即光电开关被遮挡)时,一级风选风门开度开至B,可以保证储料仓内不会料满。从而确定最优的风门开度范围。试验测试情况如下表所示:

根据测试结果,当一级风选风门开度为45%-50%之间时,能够保证储料仓内物料状态最佳,最终确定一级风选风门开度调节范围为45%-50%。

4 效果总结

改善后通过跟踪验证,一级风选落料流量极差<3.0kg/min,实施效果良好。经过改善后的叶丝风选剔除梗签重量占烟丝总重量的比率增加,且更趋于稳定,为卷烟生产节约了客观的经济成本。