内燃机尾气排放检测系统的设计

2015-05-12史程杨升

史 程 杨 升

(广西大学 机械工程学院,广西 南宁 530004)

内燃机尾气排放检测系统的设计

史 程 杨 升

(广西大学 机械工程学院,广西 南宁 530004)

介绍一种高效的内燃机尾气排放检测系统。该系统可对内燃机尾气排放污染物进行实时采集、显示、分析以及循环排放计算。既直观方便,又保证了检测的准确性,从而提高实验效率。

内燃机;尾气排放;检测系统;排放污染物

0 引言

检测一台内燃机尾气排放是否合格,能否满足国Ⅲ、国Ⅳ、国Ⅴ等的排放标准,一般需要进行内燃机稳态循环工况实验[1]。然而,目前使用的尾气排放检测仪器和设备,通常是从内燃机原始排气中直接进行采样,进而获得氮氧化物(NOx)、一氧化碳(CO)、碳氢(HC)等排放污染物的平均浓度(ppm),但是这些数据并不能精确地表示内燃机的瞬时排放水平。因为内燃机处在变动的运行工况下,必须记录和计算一定时间内或某段距离内的排放总量,这样才可以准确地表示内燃机的排放水平。我国的排放法规中明确了以g/kW·h为单位的循环排放结果作为排放检测的评判标准,所以单纯的尾气检测仪器设备,并不能测量得到排放法规中所要求的排放结果,必须结合内燃机的功率、油耗率等其他参数,在特定的工况下,完成足够时间的排放检测实验,才能获得较为准确的尾气排放指标。这一过程,不仅操作起来步骤繁杂,而且需要大量的数据记录、计算,这给内燃机尾气排放检测工作造成了很大的不便。同时,对大量实验数据的手工操作,也影响了实验的精确性。

基于以上这些技术问题,本文介绍了一种能够满足尾气排放法规标准,并且可以完成内燃机台架实验的高效内燃机尾气排放检测系统。

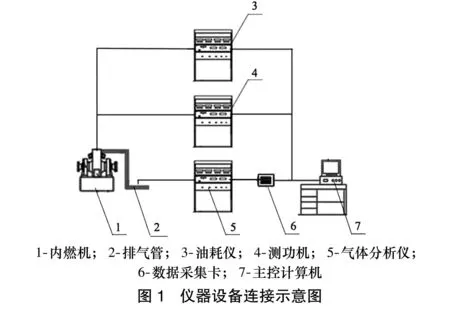

1 系统的结构组成

此内燃机尾气排放检测系统所使用的主要设备和仪器有测功机、气体流量分析仪、油耗仪、数据采集卡、主控计算机、打印机等。此内燃机尾气排放检测系统的仪器设备连接如图1所示。内燃机1与油耗仪3连接,用于获取瞬时油耗量、百公里油耗量、油耗率等经济性能参数。内燃机1与测功机4连接,用于调节内燃机各个运行工况,测功机根据排放法规的限制要求,进行稳态循环实验各个工况的监测,并测量和记录内燃机的转速、转矩、功率等动力性能参数。测功机监测内燃机性能参数后,在主控计算机软件端输入内燃机的相应的性能参数。内燃机排气管2与气体分析仪5连接,用于检测和分析内燃机排气污染物的平均浓度(ppm)。数据采集卡6两端分别连接气体分析仪5和主控计算机7,用于采集气体分析仪连续测量排放污染物平均浓度(ppm)的数据,同时数据采集卡对这些数据进行实时读取并储存于主控计算机中,便于数据的计算、显示和储存。实验结束后,主控计算机可以自动完成加权函数计算,最后在主控计算机上显示出循环排放结果。在整个过程中,主控计算机显示模块可以实时记录,并显示各种排放污染物的平均浓度曲线图,从而有助于检测结果分析以及相关的实验研究。

2 系统的软件开发

2.1数据采集卡

数据采集卡是将气体分析仪得到的模拟信号转化为计算机可以识别的数字信号,也是本检测系统最重要的部分。对于数据采集卡的选择主要是基于采集卡的通道数、采集卡的A/D、D/A转化精度以及采集卡的最高采样率[2]。此内燃机尾气排放检测系统采用的数据采集卡是由北京双诺公司生产的MP422E型数据采集卡,如图2所示。

对于数据采集卡的接线方式通常采用单端和差分来进行线路的连接。单端接线方式是指分析仪或传感器的正负极直接连接到数据采集卡的正负极上,这种连接方式具有传输信号距离短,抗干扰能力差的特点,所以适用于传输距离较短和信号较强的情况;而差分接线方式是指不仅要接正负极还要接地线,其主要是靠差分放大器的共模抑制特性来减少传输中的干扰,所以适合信号相对较差,传输距离较长的情况[2]。由于实验环境和采集分析等因素,本数据采集卡选用的接线方式是单端连接。

检测系统的软件设计主要用到数据采集卡的A/D转化和采样部分,A/D转化一般要经过采样、保持、量化以及编码等过程[3]。对于A/D转化最重要的莫过于转化精度的问题,衡量转化精度标准是输出的数字信号的位数多少,能精确输出的数字位数越多,表示A/D转化的性能越好[4]。

在检测系统的运行使用过程中,数据采集卡直接通过USB接口连接到主控计算机上,同时用接线端子板与数据采集卡连接起来,在端子板上接上各个输入信号。根据本检测系统的实验要求,在软件中设置数据采集卡的采样率、分辨率、通道数等技术参数(表1)。

表1 采集卡的技术参数

2.2软件系统

实验测试的数据、实验的结果以及数据的处理与分析都要通过软件来实现。本检测系统是基于LabVIEW软件的操作界面进行的。LabVIEW软件不同于其他软件需要编写程序代码,而是用简单的图标和连线构成程序框图,这样可以更方便、更直观地进行界面操作,从而提高工作效率。此内燃机尾气排放检测系统的软件系统(图3所示)主要包括数据采集模块、信号处理模块、计算和显示模块、储存和数据输出模块这四部分组成。

数据采集模块:用于实时采集氮氧化物(NOx)、一氧化碳(CO)、碳氢(HC)、二氧化碳(CO2)等排放污染物的平均浓度[3]。

信号处理模块:用于对采集到的信号进行分析和处理,利用数字滤波方式减少干扰噪声对采样信号的影响。

计算和显示模块:对采集到的信号进行相应计算,并在主控计算机上实时显示图表。

储存和数据输出模块:用于储存和输出实验数据及结果。

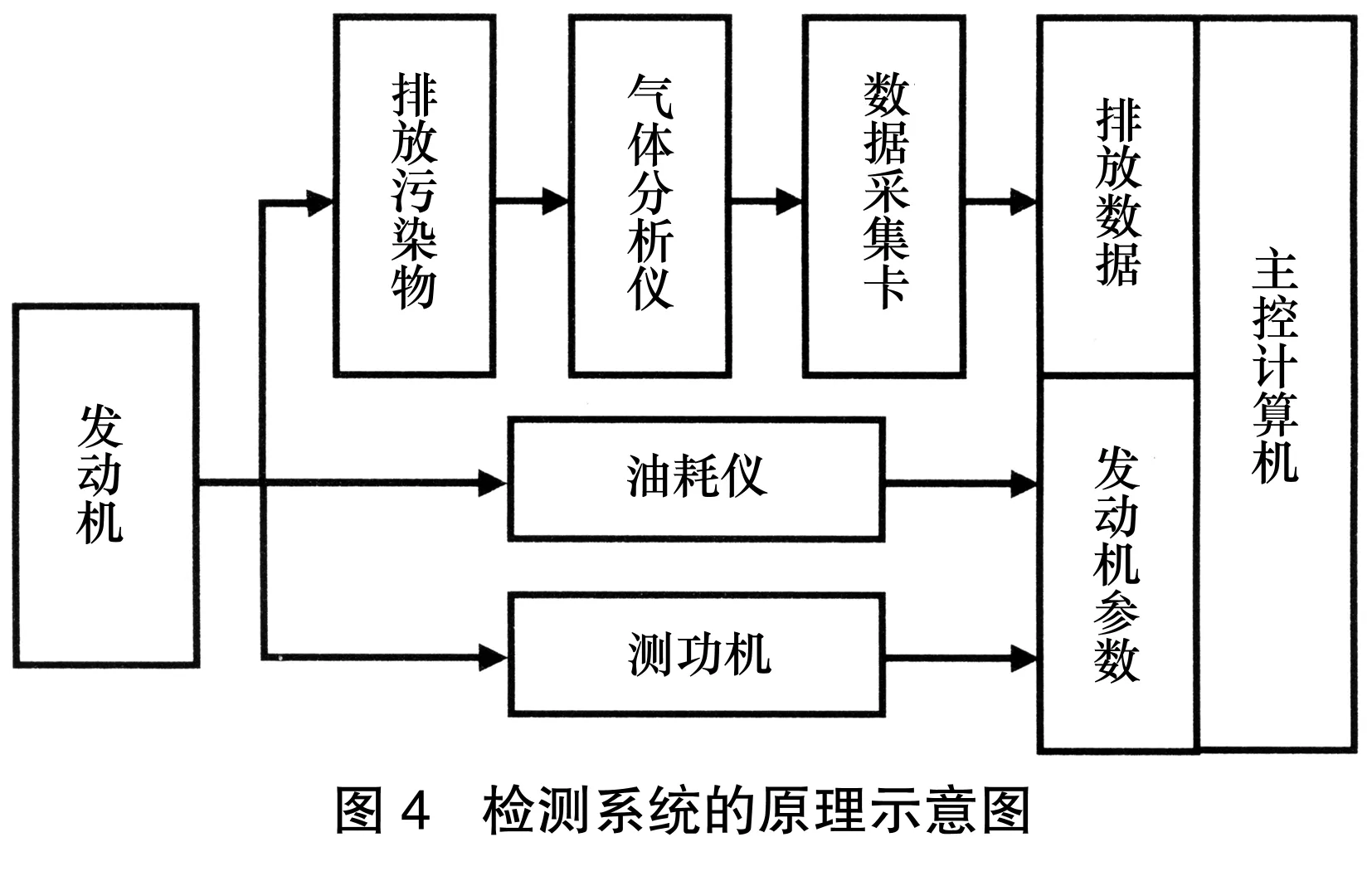

3 系统的检测原理

检测开始前,按照图1所示连接好检测系统的各个仪器和设备,预热后启动内燃机,等待运行平稳,工况达到要求后,即可进行检测。系统的检测原理如图4所示。

在检测的过程中,譬如排放法规要求进行十三个工况的尾气检测,调整测功机,使内燃机达到第一个工况要求,并运行稳定。开启软件系统,输入测功机及油耗仪上的相关参数(如功率、油耗量、进气流量),设置采集卡参数(如采样频率、采样通道),操作界面如图5所示。

然后启动采集模块程序,实时显示、记录排放污染物氮氧化物(NOx)、一氧化碳(CO)、碳氢(HC)、二氧化碳(CO2)等的数据(如图6所示)。

采样时间达到法规要求后,停止采集。然后调整测功机,使内燃机达到下一个工况要求,重复上述实验步骤。完成所有的采集工作后,启动计算模块程序,主控计算机完成相应加权计算,即可快速输出排放检测结果,并实时地显示各排放污染物平均浓度的曲线图。

检测完成后,可以通过软件系统回放、显示、打印检测过程中某一特定工况或者全部工况的尾气排放情况,便于实现相关的数据分析和理论研究。

4 结语

本文主要围绕内燃机尾气排放检测系统的设计与开发进行阐述。系统可以直观地观察、记录整个循环工况实验过程中各种排放污染物平均浓度的变化,有助于排放检测实验的研究和分析。实验结束后自动记录数据并完成相关计算,获得与排放法规中标准单位相一致的排放结果,从而快速、准确判断出内燃机排放是否满足要求。当然,系统还存在诸多不足之处,有待在今后的实验中不断地改进和完善,丰富系统功能,提高数据准确性。

[1]黄孝慈,宋敬斌.VMAS简易瞬态工况法汽车尾气排放检测系统的研究与开发[J].小型内燃机与摩托车,2009,(2):15—18.

[2]卢丰翥.基于虚拟仪器开发的内燃机燃烧分析系统对混合燃料燃烧特性的研究[D].南宁:广西大学,2013.

[3]吴晓东,宋敬滨.在用车尾气排放ASM检测系统的研究与设计[J].森林工程,2007,(1):66—68.

[4]李福齐.机动车ASM尾气排放检测系统设计与控制方法研究[D].长春:吉林大学,2015.

责任编辑:李满昌

10.3969/j.issn.1674-6341.2015.06.011

2015-11-06

史程(1989—),男,黑龙江哈尔滨人,硕士研究生。研究方向:内燃机燃烧与光学诊断。

TK411

A

1674-6341(2015)06-0025-02