真空钎焊液冷模块残余应力研究*

2015-05-11罗锡,王祥

罗 锡,王 祥

(中国航空工业计算技术研究所,陕西西安 710068)

0 引言

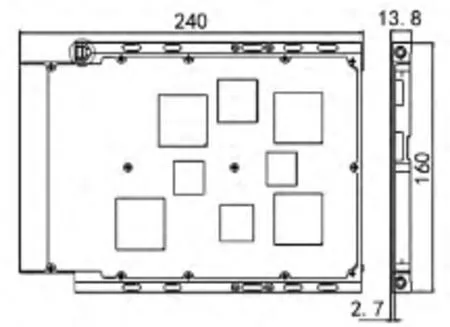

液冷模块如图1所示,作为某型飞机机载核心计算机的关键结构件,具有重量轻、耐压强度高、散热效果好的特点。

图1 液冷模块结构图

液冷模块在使用过程中,腔体内部受压,常规使用压力为1 MPa,个别液冷模块在正常使用的情况下,出现鼓包现象,局部产生塑性变形,但未破裂。液冷模块的内部流道通过真空钎焊焊接形成,液冷模块的生产加工过程中需经历真空钎焊、真空气淬、时效、数控加工、打压等环节,各工艺环节产生的残余应力都会对液冷模块最终的使用产生影响。因此,对液冷模块真空钎焊及以后各环节残余应力分析研究,找出影响最终液冷模块残余应力的生产环节,在液冷模块的生产加工中加以消除,是确保液冷模块安全可靠使用的关键。

1 液冷模块残余应力测量方法

测量残余应力的方法大致可以分为机械法和物理法两类。机械法包括切槽应力释放法、套孔应力释放法、逐层应力释放法、盲孔应力释放法等,它们都是通过机械的方法将应力释放出来供测量。物理法包括超声波测定方法、X射线测定法、电磁测定法、硬度法、开裂法、光测法、中子衍射法等。

笔者利用盲孔法对液冷模块进行残余应力测量。

盲孔法测量[2]残余应力是指在有残余应力的部位钻一个小孔,因小孔附近的残余应力被释放,孔区附近的残余应力场发生变化,只要测出该局部区域的应变变化量,即可计算出钻孔处释放前的残余应力值。假定一块各向同性的平板中存在某一残余应力,若钻一小孔,孔边的径向应力下降为零,孔区附近应力重新分布,如图2所示,阴影区为钻孔后应力的变化,该应力称为释放应力,由应变计感受其应变。

图2 钻孔应力释放原理图

盲孔法是把研究对象假设为均匀应力状态,设孔无偏心,应变栅无横向效应,未发生塑性变形,即主要考虑孔深度的影响。

图3是被测试件钻孔各阶段的应力状态。在其上钻一个盲孔,相当于将盲孔的应力去除,这一过程用力学模型表示为c,状态b是在浅盲孔边界上施加与原始应力大小相等、方向相反的部分应力。显然状态a与b的叠加等于状态c,状态c为钻孔后的应力状态。分析测试过程,测量的应变计读数是钻孔前后的应变变化值。即状态c的应变减去状态a的应变,也就是状态b力学模型下的应变值。

图3 盲孔法钻孔各阶段应力图

通常表面残余应力是平面应力状态,两个主应力和主方向角三个未知数,要求用三个应变敏感栅组成应变花进行测量,每个敏感栅的中心布置在同一半径上如图4所示。

图4 钻孔时应变计敏感栅布置图

只要测出该局部区域的应变变化量,即可按公式(1)、(2)计算出钻孔处释放前的残余应力值 σ1,σ2,θ。

式中:ε0°,ε45°,ε90°分别为 0°、45°、90°方向上的释放应变;σ1,σ2分别为最大,最小主应力;θ为最大主应力与ε0电阻应变片参考轴的夹角;E为被测零件材料的弹性模量;A、B为应变花的释放系数,需要说明的是,释放系数A、B与应变花的几何尺寸、孔径、孔深及材料的弹性模量 E及泊松比μ有关,应用时必须对每种被测材料进行标定,A、B系数不能通用。

2 液冷模块残余应力测量

2.1 测量设备及应力释放系数

液冷模块残余应力实验设备采用打JHZK型精密残余应力打孔装置、JH-30残余应力测试仪、BX120-3CA应变花、φ1.5麻花钻钻头和502粘接剂。

液冷模块零件材料为进口6061铝合金[1],弹性模量68.9 GPa,泊松比0.33,通过对实验材料同牌号标准试样在拉力机上对钻孔释放系数进行标定,标定的残余应力释放系数为:A= -0.265,B= -0.797。

2.2 测量步骤

(1)将应变花按应变计粘贴通用方法准确粘贴在试样测量点上,并焊好测量导线。粘贴前试样表面应打磨,但在打磨时不能破坏原有残余应力场。

(2)按JH-30残余应力检测仪说明要求连接线缆。以试片的应变花作为补偿片,将各应变计所接电桥进行平衡清零。

(3)安装钻具,必要时开启照明灯,初步对准应变花中心位置。观察钻头始终与应变花中心保持重合。检测仪平衡清零。

(4)钻孔,调节好钻头深度,连接好手电钻,即可开钻。保持合适的压力,钻至与夹具套筒间贴合,即预定孔深1.5 mm,拔出钻头,过3~5 min,等检测仪指示稳定时,按 ε0°,ε45°,ε90°测出残余应变释放量,按σ1,σ2直接读出最大和最小主应力数值,按θ显示最大主应力与ε0°电阻片参考轴的夹角,自动打印测量数据。

2.3 试样选取及测点分布

为了准确掌握液冷模块的残余应力状况,避免应残余应力过高导致使用中鼓包现象,对真空钎焊液冷模块生产过程中可能产生残余应力工序的样件都需要测量,为此,根据液冷模块生产工艺,选取7种状态的液冷模块进行残余应力测量,分别为:真空钎焊后、固溶处理和热时效后、真空钎焊前的结构件、数控成型后未打压件、打压测试后的成品件、使用一段时间的成品件、鼓包故障件。

鼓包现象主要出现在模块薄板面,尽量选择薄板面测量,并且与鼓包故障件鼓包处类似结构处。模块残余应力测点选择,焊接后的残余应力测量:在焊后模块的薄板和厚板上,及纵侧面各2点;固溶处理和热时效后的残余应力测量:在热时效后模块的壁板和厚板上,及横和纵侧面各2点;真空钎焊前的结构件:正反两面各测2点;数控成型后未打压件:厚板内侧导流筋上测量2点;打压测试后的成品件:在模块的薄板和厚板上各2点;使用一段时间的成品件:模块薄板面测量1点,;鼓包故障件:模块薄板面测量4点,按上述方案进行残余应力测量。

3 残余应力测量结果及分析

根据液冷模块残余应力测试需求,按测试方案,进行了液冷模块的残余应力测试,测试过程如图4所示,液冷模块各状态残余应力测试结果见表1。

图5 模块盲孔法钻孔及应力测试图

残余应力是模块还未承受荷载而早已存在构件截面上的初应力,在模块服役过程中,和其他所受荷载引起的工作应力相互叠加,使其产生二次变形和残余应力的重新分布,不但会降低结构的刚度和 稳定性而且在温度和介质的共同作用下,还会严重影响结构的疲劳强度、抗脆断能力、抵抗应力腐蚀开裂和高温蠕变开裂的能力。

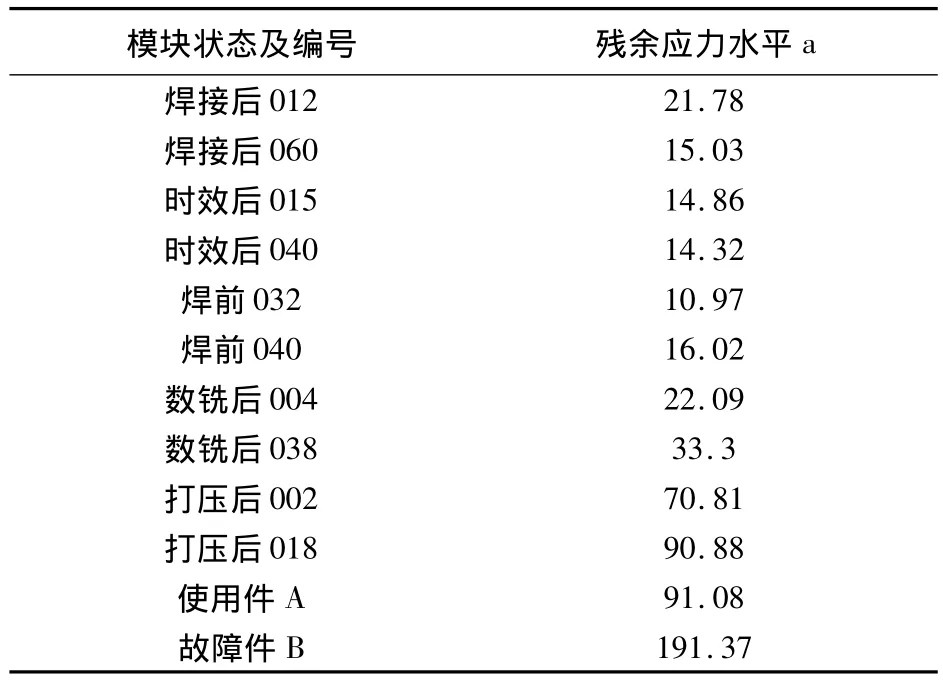

平面残余应力场中,为方便比较各点残余应力大小或判定某点的屈服状态,把二维状态的残余应力等效成一维残余应力,然后直接用它去对各点进行比较或评判屈服状态,该一维残余应力即残余应力等效为残余应力最大主应力,σ2为残余应力最小主应力,单位为MPa。在工件某区域内按一定原则选取多个检测点,这些点的残余应力等效值的平均值称为该区域的残余应力水平,单位为MPa。通过测试结果计算出液冷模块各点的切向应力,等效应力,得出各液冷模块试件的残余应力水平,见表2。

表1 残余应力测试结果

从检测结果看,液冷模块焊前结构件的残余应力水平约为16 MPa左右,焊接后的残余应力水平约为22 MPa左右,固溶处理后残余应力水平约为15 MPa左右,机加工后残余应力水平约为33 MPa左右,打压试验后残余应力水平约为90 MPa左右,使用一段时间后残余应力水平约为92 MPa左右,鼓包后的残余应力水平陡增为190 MPa左右,残余应力变化趋势如图6所示。

表2 模块残余应力水平

从图6中可看出,液冷模块打压前的残余应力水平都在33 MPa范围内,但打压后残余应力水平陡然上升达到了90 MPa左右。从各点的残余应力切向应力数值看,打压试验前应力值都很小,打压后各点的残余应力切向应力数值略有提高,还有个别点等效应力值较大,而与此对应的残余应力数值也较大。

通过测试分析可得出,液冷模块在打压测试后导致残余应力较大,后期使用后残余应力与工作应力相互叠加,超过材料的屈服强度导致鼓包产生。

图6 液冷模块残余应力变化趋势

4 结语

通过对真空钎焊液冷模块生产过程中产生残余应力的工序进行测试分析,在钎焊前、钎焊后、固溶时效后、数铣成型后的残余应力均小于6061材料许用强度41 MPa,打压测试后模块压力达到90 MPa,已经超过材料许用强度,虽然未达到材料屈服强度,但已存在安全隐患,存在使用鼓包的可能。因此,调整打压测试工艺的时机,或者打压测试后进行残余应力消除,是保证液冷模块安全使用的前提条件。

[1] 中国航空材料手册编辑委员会.航空材料手册[M].第2版.北京:中国标准出版社,1998.

[2] 黄 晶,刘宇光,张 涛,等.厚板焊接残余应力的试验研究[J].中国舰船研究,2009,4(5):33-37.