铁基粉末冶金制品脱油机设计应用*

2015-05-11高党国

赵 楠,高党国

(陕西省机械研究院,陕西咸阳 712000)

0 引言

铁基粉末冶金件广泛应用于汽车,摩托车工业,作为齿轮、减震器零件、凸轮轴等,并且在其它领域得到广泛应用[1]。由于制备铁基粉末冶金件时,是以颗粒状金属粉末为原料,经压制、烧结制造而成的,因此粉末冶金制品内部必然存在一定的孔隙,与熔铸方法制得的材料相比,更容易发生锈蚀现象[2]。

铁基粉末冶金制品一般含有10% ~30%空隙,一旦长时间暴露在空气中,尤其是潮湿的环境中,未经任何处理的外表面极易发生锈蚀现象,严重地影响了铁基粉末制品的外观[3]。因此在企业生产当中,铁基粉末冶金产品贮存封装时防锈处理是一个非常重要的环节,通常所采用的防锈工艺为浸油防锈处理,但是铁基粉末冶金制品在封装时对表面防锈油含量是有一定要求的,因此产品在经过一定时间的浸油处理后仍需进行脱油处理。为了提高产品封装效率,降低工人的劳动强度,企业迫切需要替代普通人工浸油与脱油繁琐工序的自动化设备,来简化铁基粉末冶金产品防锈处理工序,提高生产效率。

笔者所论述的内容是以某粉末冶金有限责任公司生产的同步器锥环产品浸油防锈处理工艺为背景,针对其人工浸油与脱油工序造成的油液浪费及操作环境污染问题,为其设计一种专用脱油设备来简化其防锈处理的工序,提高生产效率,同时改善油液浪费和环境污染问题。

1 脱油机的工作原理及特点

1.1 工作原理

利用脱油桶旋转时的离心力将工件表面的油液甩向外壁的四周,油液通过转桶外壁的甩油孔流到储油桶内,最后回收到机体下方的油箱内,并过滤以实现油液的二次利用,减少浪费。

1.2 脱油工序

将一定数量的同步器锥环成品放入专用夹具内,关闭回流管,先采用淋油管喷头对其进行一定时间的浸油处理,再打开回流管,待油液全部回流后,合上压盖,设定时间进行脱油处理,当脱油结束后依次将其取出进行包装处理,同时甩出的油液经过滤回收到油箱,进行循环利用。

1.3 特 点

(1)采用了固定工件的卡位夹具。可将一定数目的成品放入其中,进行浸油和脱油处理,这样可以防止金属零件产品在脱油过程中的相互碰撞或磨损损伤,导致产品的报废。

(2)油液的回收过滤及再利用。在成品防锈处理的过程中,需要浸油和脱油,其中消耗的油量很大,该项目脱油机设计有回油过滤装置及油箱,可使脱油桶甩出的油液经过滤器回收到油箱,进行再利用,这样在很大程度上可以减少油液的浪费。

2 脱油机的机械结构设计

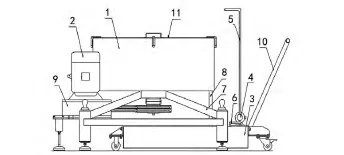

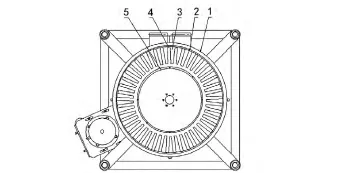

脱油机主要由机架、内桶(脱油桶)、外桶(储油桶)、压盖、电机、皮带轮(大、小带轮)、油箱、淋油与抽油装置等组成。如图1,2所示。

图1 脱油机总结构图

图2 脱油机俯视结构

2.1 内桶结构特点

脱油机的内桶为工作桶,工件要放入其中进行旋转脱油。为了避免工件在高速旋转下发生相互的碰撞或磨损,设计了夹块和卡位环(如图2所示),来保证一定数量的工件无损脱油。

经过计算和惯量分析,直径Φ820的内桶可安装45个尼龙夹块,夹块两边夹角为8°,每两个夹块之间桶壁上均匀开孔,用于甩油,每次旋转脱油可放置45件同步器锥环。另外,为了避免旋转启动瞬间离心力的作用,造成工件与内桶壁的碰撞,在每两个夹块之间内桶壁上粘接尼龙缓冲垫(如图2所示),并与桶壁一一对应开孔,这样既可起到缓冲作用,又可将油液顺利甩出桶外。

一般对于旋转部件都要进行动平衡试验,来测量旋转状态下离心力是否平衡。根据旋转内桶设计的平衡精度要求,将加工完成后的内桶,进行了动平衡试验,精度等级可达到G100。

脱油桶的压盖采用合页转轴的原理,将转轴支架与外桶壁无缝焊接,盖子一端与支架通过转轴连接,对称一端安装手把和扣锁。每次启动脱油机之前,须将盖子合上后,用扣锁锁住,以防止工作时,意外发生。工作结束后,开启盖子时,为了便于取、放工件,必须固定盖子的开启角度,我们设计盖子的最大开启角度为110°,通过支架转轴处安装卡位块的原理来实现。另外,由于压盖自重的原因,为了便于操作者轻松开启压盖,我们在压盖转轴处,连接了助力弹簧,可以在很大程度上减轻操作者的体力负担。

2.2 机架结构特点

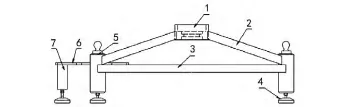

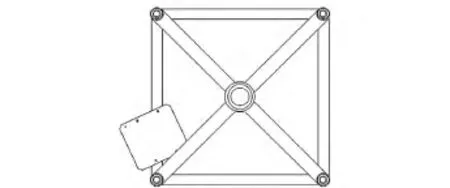

脱油机机架采用的是四腿支撑结构,每个支撑腿都采用Φ80热轧无缝钢管加工而成,机架横、斜梁都采用8#槽钢与支撑腿无缝焊接而成,机架顶部焊接轴承支座,机架左侧横梁焊接电机法兰座连接板,支腿部位由高度可调的固定蹄脚连接。如图3,4。

选用加强尼龙材料的蹄脚座,蹄脚座底部均为硬质橡胶,在脱油机工作过程中可以吸收机体振动和对地面的冲击,起到减震的作用。

图3 机架焊接结构

图4 机架俯视焊接结构

2.3 油箱结构特点

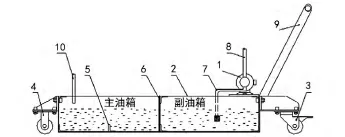

脱油机的油箱与机体是分离的,为了便于工人操作,将油箱设计在可移动的小车上。油箱主要由主油箱、副油箱及油泵组成,如图5所示。

图5 油箱小车结构

主油箱用于回收脱油桶甩出的油液,挡油板用于阻挡沉淀杂质,经过滤网过滤后,流回副油箱,通过油泵将油液重新利用。可以在一定程度上降低油液的浪费。为了便于维修,油泵和过滤网等部件都可方便拆卸清洗、维修。

3 脱油机的电气控制原理

脱油机是利用电动机经皮带轮带动脱油桶高速旋转来实现工件脱油处理的目的。

3.1 电机的选配

根据转速设计的要求,选用交流380 V、50 Hz,功率2.2 kW,转速1 410 r/min的电磁制动三相异步电机,通过皮带轮1∶2的传动比,可达到脱油桶的转速要求。为了避免脱油桶在工作结束后,不能及时停止旋转,选用带有电磁制动原理的电机,能保证在脱油机断电后10 s内完成制动停车,并且能保证在不通电的情况下实现自锁,不会因外力作用随意旋转。这样既可提高脱油机的工作效率,又可保证操作的安全性。

3.2 脱油机的时间控制

脱油机在生产工作当中,为了提高工作效率,完成工件每次的脱油处理,时间必须是可调的。因此,在脱油机的电器控制系统中增加了时间继电器(即定时器)可以实现时间设置功能,所选时间继电器的最大延时时间为360 s,操作者可以根据最佳脱油效果的时间进行设定。

4 生产应用

2012年6月为某粉末冶金有限责任公司设计了一台针对同步器锥环产品淋油防锈处理的脱油机,通过在淋油车间一个月的生产试运行,很大程度上解决了车间油液浪费和污染问题,根据防锈油使用记录,平均每天可节约用油1 L左右。同时简化了淋油防锈工艺,提高了工作效率,降低了人工成本,在使用之前,淋油防锈处理工艺需要2~3人来完成;使用后,只需1人就可完成淋油防锈处理的整个过程。

由于金属制品的防锈处理,对防锈油层的厚度有一定的要求,因此,经脱油机脱油处理后的产品,表面油层厚度经过检测符合企业封装要求。

5 结语

由于脱油机的投入使用,使企业的生产效率得到了很大提高,同时节约了生产成本,降低了人工成本。在满足企业产品质量标准要求的前提下,减少了浪费,并在很大程度上解决了生产环境污染问题,极大地改善了劳动者的生产操作环境。既顺应了企业文明生产要求,又提高了生产管理水平。

[1] 毛志强.粉末冶金零件在汽车上的应用[J].粉末冶金工业,2003,13(1):8 -11.

[2] 王鸿灏.铁基粉末冶金制品发黑处理新工艺[J].粉末冶金工业,1996,6(3):33 -34.

[3] 司朝霞,方 景,陈 刚.铁基粉末冶金件的防锈措施研究[J].热加工工艺,2007,36(24):71-72.