CAP1400堆内构件流致振动试验件设计和测点布置研究*

2015-05-11丁宗华薛国宏

黄 磊,丁宗华,薛国宏

(上海核工程研究设计院,上海 200233)

0 引言

反应堆堆内构件是反应堆主冷却剂系统中的重要设备。其主要功能是支承堆芯,为堆芯和控制棒提供定位、支承、导向和保护。堆内构件的结构比较复杂,各关键零、部件的可靠设计是反应堆安全运行的重要前提。

CAP1400堆内构件设计应遵照RG 1.20《预运行和初始启动试验期间堆内构件振动综合评价大纲》的要求,对原型堆内构件“采用计算流体动力学(CFD)分析加上补充分析来确定其流体激励力函数和反应(位移、加速度和应力等),并加以验证,验证方法如以往的试验、经验或比例模型试验,同时包括有关数据的不确定性。”因此CAP1400堆内构件进行流致振动模拟试验是非常必要的,该试验研究项目作为CAP1400六大试验课题之一,其对堆内构件流致振动情况的分析、研究与验证对于CAP1400的合理设计与安全运行有重要的意义。

堆内构件流致振动模拟试验试验件(以下简称:试验件)的设计内容包括堆内构件、压力容器、燃料组件模拟体及相关支承结构,与实堆相比采用1/6的缩比模型进行设计制造。

综合考虑试验件制造工艺、传感器安装以及试验成本等影响因素,需对试验件结构进行必要且合理的简化与优化,这些简化与优化都是基于充分的理论论证与分析计算基础上的,以准确模拟实堆,不影响所测数据为目标,确保试验件造得出,试验做得到,数据测得准。

1 相似性准则

堆内构件流致振动模拟试验在核动力院进行,试验件由上海第一机床厂负责制造。综合分析与考量试验需求、试验回路容积及试验件制造工艺性,确定采用1∶6的缩比模型。

比例模型测得的试验数据应可基于相似关系换算到实堆。一般要求试验件与实堆满足几何相似、运动相似和动力相似。

由于实堆内冷却剂进出口温差小,压力高,密度变化小,可当作稳定不可压缩流动。在试验条件与实堆的流体密度、流体流速相同的条件下,相似准则要求试验和实堆流动的雷诺数(R e)相等,但模型试验要做到雷诺数相等是比较困难的。研究发现存在“自模区”,即当流体雷诺数R e数进入105~107自模区时,雷诺数R e的变化对流动阻力系数Eu没有明显的影响,因此应保证堆内构件流致振动模拟试验在“自模区”条件下进行。

堆内构件结构的固体质点振动位移很小,根据固体动力学方程可以得到以下相似关系:

(1)表征固体的弹性力和非定常运动惯性力比值:

(2)表征固体非定常运动惯性力和质量力比值:

(3)表征固体弹性应力和应变比值:

(4)表征固体应变与振幅比值:

固体和流体之间的边界法向速度和法向应力的连续条件,可得以下相似关系:

式中:f为频率;l为几何尺寸;V为流体速度;ρ为金属密度;p为流体脉动压力;E为金属弹性模量;u为振幅;ε为应变;σ为应力。

因此,当试验件与实堆材料相近(即材料的E、ρ相同)。可得以下关系:

式中:m表示试验件,p表示实堆。

当试验件与实堆尺寸比例为lm/lp=1/6时,实堆振动频率为试验件频率的1/6,实堆振幅为试验件振幅的6倍,实堆应力与试验件一致。因此,可通过试验数据根据相似准则,换算获得实堆的流致振动情况。

2 试验件设计

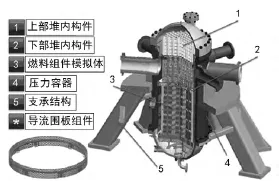

试验件主要由上部堆内构件、下部堆内构件、燃料组件模拟体以及压力容器等结构组成,如图1。

图1 试验件模型

2.1 上部堆内构件

上部堆内构件主要包括导向筒组件、支承柱组件、上部支承板组件和堆芯上板,如图2所示。

图2 上部堆内构件模型

由于导向筒组件结构复杂、数量众多,因此对试验件进行了必要的简化设计。仅对布置了测点的压力容器出口接管处的两根导向筒进行了较为严格的尺寸缩比设计,而其他的导向筒则在结构上做了简化,简化后的导向筒仍要保证满足刚度、质量的相似关系。上部支承板与堆芯上板主要的结构尺寸严格按缩比设计,并保证开孔的流通面积满足相似关系。

2.2 下部堆内构件

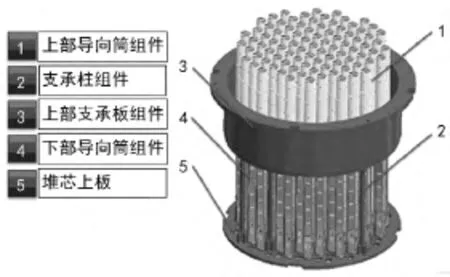

下部堆内构件主要包括吊篮筒体组件、堆芯围筒组件、防断组件、均流板与辐照监督管支架,如图3。

图3 下部堆内构件模型

吊篮筒体是研究的重点,严格按缩比设计,其中堆芯支承下板因需配合燃料组件模拟体的安装,在保证总的流通面积满足相似要求的基础上,对流水孔的布置进行了调整。

堆芯围筒组件为整体焊接件,严格按缩比后的制造难度很大,焊接变形很难控制,因此在主要外形尺寸满足缩比的条件下,对堆芯围筒组件的结构进行简化设计,在满足制造工艺性的同时,保证试验件的质量与刚度满足相似关系。

试验件的防断组件与辐照监督管支架对内部结构进行了简化,满足质量与刚度的相似关系。

均流板为CAP1400的全新设计,是试验研究重点。其结构尺寸严格按缩比设计。由于试验中将对均流板与导流围板等导流结构进行替换,因此,对均流板的连接方式做了优化设计,便于试验中的拆装。

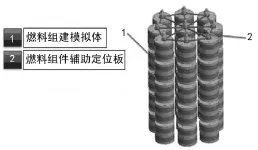

2.3 燃料组件模拟体

燃料组件不是堆内构件流致振动的研究重点,且根据以往经验,不会对堆内构件的流致振动带来较大影响,因此简化设计为模拟体。模拟体由钢与铅两种材料构成,以保证总体质量与流通面积满足相似关系。为便于安装,设置燃料组件辅助定位板。如图4。

图4 燃料组件模拟体模型

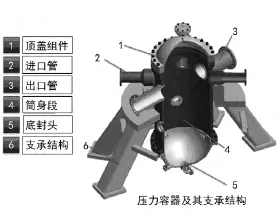

2.4 压力容器

压力容器由顶盖组件、进口管、出口管、筒身段、底封头等结构组成,如图5所示。

图5 压力容器模型

压力容器的主要内部结构尺寸与壁厚严格按缩比进行设计。考虑到试验件的安装以及试验中均流板等结构的替换,底封头与筒身段采用螺栓连接。底封头与导流围板的连接也采用了螺栓连接,以便于试验中的拆装。此外,在压力容器多处开设观察窗,以实现试验中的观测及激光测量。

3 试验件测点布置

试验研究主要包含两部分,一是测量试验件主要部件在空气中和静水中的固有频率和振型,二是测量不同运行工况下试验件主要部件的流致振动响应,包括加速度、位移、应变及脉动压力。

为保证试验数据的完整性和可靠性,试验件主要部件上的测点布置需要进行合理地布置。以下对流致振动试验介绍测点的布置及相关论证。

3.1 上部堆内构件

对于上部堆内构件,流致振动模拟试验主要关注导向筒、支承柱和上部支承板组件的振动响应及脉动压力值,尤其是下部导向筒的流致振动响应。需在出口接管中心位置测量导向筒上的脉动压力,获得下部导向筒结构的流致振动载荷,同时通过位移及应变测量导向筒的流致振动响应。由于流致振动下结构应变或位移响应较小,因此应变片需要安置在响应值较大的位置。支承柱及下部导向筒流致振动下的响应主要是1阶梁型振动,最大应变在两端根部位置,最大位移及脉动压力在中间位置。上部支承板的流致振动响应根据经验相对较小,因此仅需在法兰根部位置布置传感器。

3.2 吊篮筒体及堆芯围筒组件

吊篮筒体与堆芯围筒均有梁型和壳型模态,流致振动载荷下需要测量两者间的水平相对位移以及吊篮组件整体摆动的位移,吊篮最大应力值位于吊篮法兰根部位置,需布置相应数量的应变片。另外,吊篮外壁面上的脉动压力分布是研究吊篮流致振动载荷的关键数据,需要充分布置脉动压力测点,以用于载荷分析研究。

3.3 防断组件

防断组件位于流场复杂的下腔室,水流流速也较大,因此在关键测量位置需布置足够的传感器,保证数据的完整性。防断组件及其支承柱流致振动下的响应主要以整体摆动为主,与堆芯支承下板连接的支承柱法兰下方的应变值最大,而涡流抑制板和防断底板则是响应位移量最大,需布置相应数量的应变片及加速度传感器。

3.4 导流结构

试验采用了两种导流结构,分别是均流板和导流围板。均流板的结构刚度较大,流致振动下产生的应变较小而脉动压力较大。导流围板位于下封头凸缘上,处于下降环腔和下封头的交界处,该处流场复杂且流速快,导流围板与压力容器连接处的根部位置上会有较大的流致振动,且结构上会有较大的压力脉动载荷。因此,在导流围板结构与压力容器连接位置的根部布置相应数量的应变片,同时在迎流方向布置压力传感器。

3.5 压力容器

压力容器与试验回路相连,堆内构件流致振动一部分是由于压力容器的振动而产生,因此需要了解压力容器结构的自身振动情况。试验时在压力容器的关键位置上布置相应数量的加速度传感器。压力容器上的力传感器是为测量与径向支承键的碰撞力。

4 结语

试验件设计与测点布置的原则是不影响所测重要数据的准确性。必要的简化设计都是在保证制造与安装的基础上,进行了充分的理论分析与计算论证。另外,试验件的设计还设置了一些调整环节,如压紧弹性环的变形量调节,径向支承键的接触情况调节,旁流流量的调节等,以通过一次试验,获取更多珍贵的试验数据。

根据已经开展的试验情况及所获得的数据分析,证明了试验件设计及测点布置的合理性,可用于反映和评估CAP1400堆内构件流致振动情况。作为六大试验课题之一,试验项目的成功进行也为CAP1400的最终设计完成提供了有力的支撑。

该试验件也可为其他堆内构件流致振动模拟试验件的设计提供参考。

[1] U.S.Nuclear Regulatory Commission(NRC)Regulatory Guide 1.20,Rev.2[C].Comprehensive Vibration Assessment Program for Reactor Internals during the Preoperational and Initial Startup Testing,1976.