基于机器视觉FPC缺陷检测对位系统研究

2015-05-11赵大兴原振方

赵大兴,原振方,王 博

(湖北工业大学 机械工程学院,武汉 430068)

基于机器视觉FPC缺陷检测对位系统研究

赵大兴,原振方,王 博

(湖北工业大学 机械工程学院,武汉 430068)

0 引言

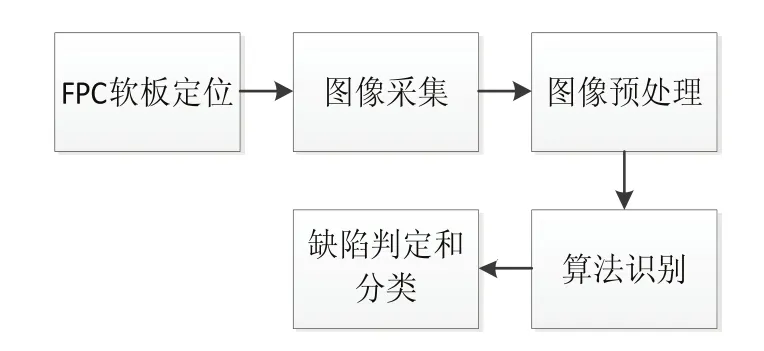

根据FPC补强片缺陷检测流程图如图1所示可以看出,工件初始的位置精度直接决定了后续检测工序中缺陷识别的准确率。如果不能将定位孔的定位精度控制在误差范围内,在后续的检测过程中,工件的位置可能出现偏差,尤其是在FPC补强片的缺角、溢胶等缺陷检测中,对补强片轮廓边界较大依赖性和对位不精准的问题很容易造成工件缺陷的误检和漏检,进而影响FPC的成品率。

工件移动速度和检测准确率是影响FPC缺陷检测自动化设备效率的关键因素,在常规的缺陷检测中,待检对象的初始位姿和目标位姿是事先规定的,而检测定位精度只能由生产线的定位精度来保证。FPC具有质量轻、可挠性强和加工精度要求高等特点,依靠传统机械定位难以实现FPC的定位。机器视觉具有非接触、精度高、速度快等特性,为解决柔板特性造成的定位困难找到了突破口。利用机器视觉进行缺陷检测时,可以通过视觉系统实时准确地识别柔板的位置变化,相应调整动作进行纠偏定位,从而保证缺陷检测的精度和效率。

图1 FPC补强片缺陷检测流程图

1 检测流程

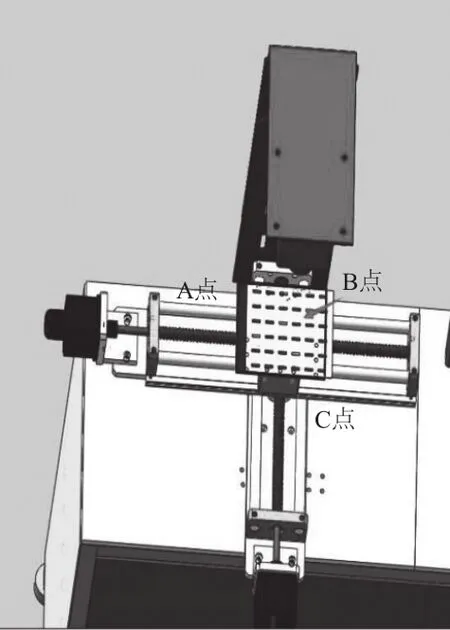

根据FPC的型号和大小、测量精度的实际需要,确定运动工作台的移动速度,调整相机位置、镜头角度、光照强度等使成像效果达到最佳;由运动控制卡配合伺服电机完成FPC的定位,待FPC定位完成后,PLC通过驱动器控制十字工作台运动,图像采集完毕后经图像采集卡处理后传送至工控机,进而通过软件进行缺陷判别。工作平台运动轨迹图如图2所示。

图2 运动轨迹图

X轴步进电机运动将待检FPC补强片从A点沿AB方向移动,逐一将待检片送到相机视场下,待第一行(图示从上往下)检测完毕,Y轴步进电机运动将待检FPC补强片向下移动一定距离将待检补强片送到相机视场,然后沿BA方向逐一检测,流程大致如下:

2 平台的相机的标定

视觉系统通过相机获取的图像来计算三维环境中物体位置、形状、尺寸等几何信息,图像坐标系中每个像素位置都与空间物体的实际几何模型存在映射关系,相关参数的求取过程即为相机标定。相机标定主要完成两项工作,一是完成横纵向的物理分辨率的计算,二是对由于畸变产生的图像进行矫正[1]。

标定参数分为内部参数和外部参数。物体由世界坐标系到图像平面坐标系间的变换关系如式(1)、式(2)所示。

其中,m(u,v)是点投影在图像平面的坐标,A是相机的内参矩阵,矩阵参数fx,fy为以像素为单位的焦距,(cx,cy)是图像的基准点,旋转-平移矩阵[R|t]称为外参矩阵,M为世界坐标系中的一个点[2]。

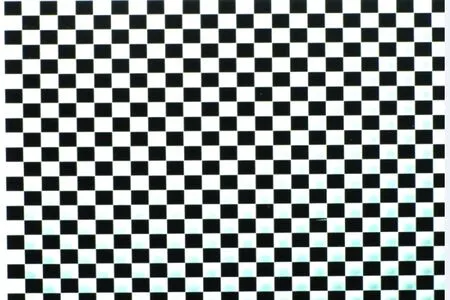

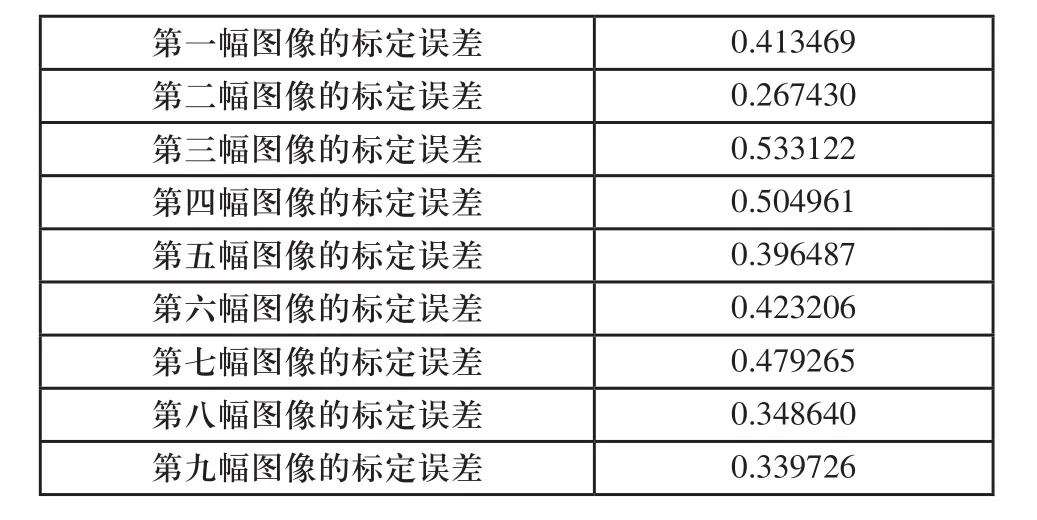

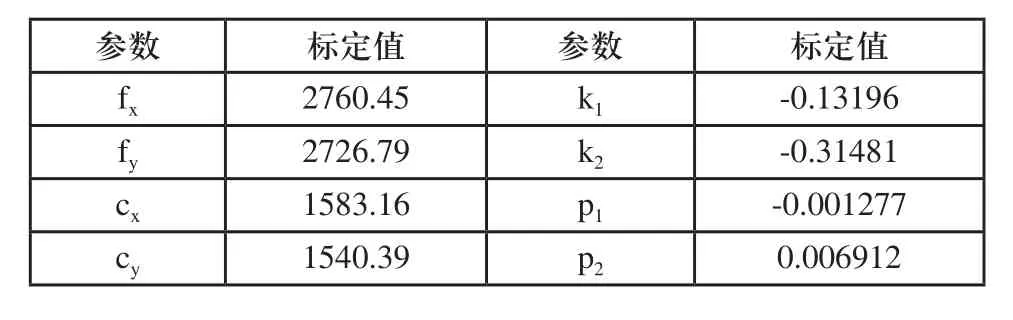

本系统采用大恒MER-500-7UM/UC彩色CMOS相机,分辨率为2592(H)×1944(V),配套的镜头采用大恒M5018-MP2型号,焦距为50mm,光源采用蓝色同轴光配合彩色低角度环形光的组合光源。选用10×10边长为1mm×1mm的标准棋盘,如图3所示,选取9张标定板进行常规线性标定[3],每幅图像的标定误差如表1所示,标定参数如表2所示。

图3 标定的棋盘图

棋盘的标定模式是指通过棋盘黑白格之间的角点的像素距离与实际距离之间的比率来计算出其物理分辨率,因为棋盘在制作时可达到具有极高精度和极小误差的要求,为了得到更加全面而精准的标定数据,利用横、纵向像素距离期望的数学方法来求取所代表的物理分辨率。设角点之间的横向像素距离为Xi,纵向距离为Yj,I,J分别为横向与纵向标定ROI的角点数目,则物理分辨率为Vx、Vy,其计算公式如下:

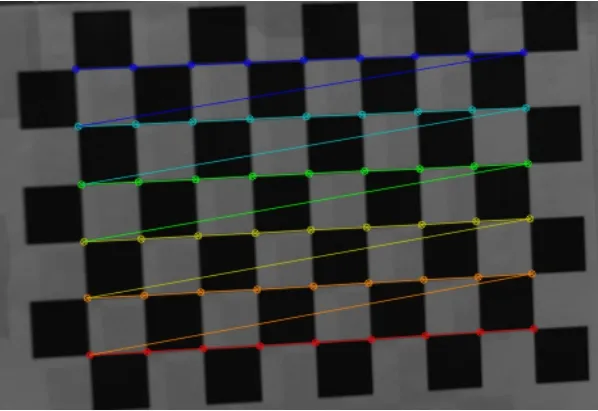

检测到的棋盘角点如图4所示。

图4 棋盘角点图

表1 每幅图像的标定误差

表2 相机标定参数表

其中,k1、k2为镜头的径向形变系数,p1、p2为切向形变系数[4]。由CAD设计图纸得到零件的外观尺寸为257.56mm×136.18mm,每块补强片的尺寸为20.12mm×9.34mm为保证视场中可同时出现4块补强片以达到同时检测从而提高检测效率的要求,同时考虑到补强片之间的间距以及光学设计、设备装调、测量精度等方面的原因,本文设计FOV视场为95mm×45mm,通过镜头矫正、误差分析计算得出该系统相机的物理分辨率Sx、Sy等于0.045mm/pixel[5]。

3 平台的定位

由于FPC为柔性电路软板,其材质薄且质量轻,极容易受外界的一些干扰使软板在载物平台上发生一定偏移,即使使用精确的定位机构也难以保证其定位效果。由于定位偏差会影响到平台的路径,有可能致使处理的ROI模块中无法出现补强片的完整图像,这将对FPC的补强片ROI检测产生严重的后果,使整个检测平台无法正常工作[6]。针对FPC电路软板难以硬件定位的问题,我们使用双Mark点的机器视觉定位方法完成运动控制平台和补强片之间的路径问题,通过图像的像素坐标、图像的物理坐标、相机的世界坐标、运动控制平台的世界坐标之间的转换,即使在软板发生一定的偏移,只要Mark点的在初次搜索的相机视场内,都可以完成运动平台的定位工作[7]。

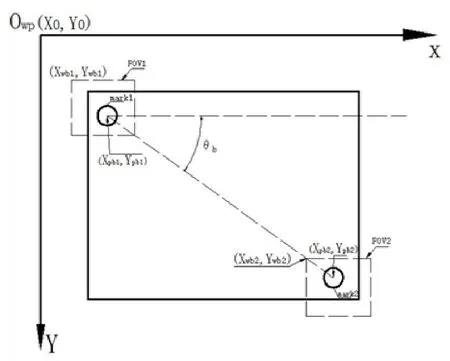

为了方便介绍此方法,我们假设平台的机械坐标为Owp(X0,Y0),并以该坐标为运动控制原点,即X0=0,Y0=0。为了能精确实现此标定方法中,选取一个标准位置十分重要,标准位置的相关数据可以事先通过测量工具的精确测量与多次的实验得到,如图5所示。通过最小二乘法检测定位圆[8],设标准模式下Mark1点视场左上方的机械坐标(参考位置选取FOV1左上端)为F1(Xwb1,Ywb1),Mark1点的图像坐标为O1(xpb1,ypb1),同理可以计算出Mark2点视场左上方坐标F2(Xwb2,Ywb2),其圆心的图像坐标为O2(xpb2,ypb2),为了计算旋转角度,必须额外加一个参数θ,表示Mark1孔的圆心坐标与运动方向X的夹角[9]。

图5 FPC标准位置定位图

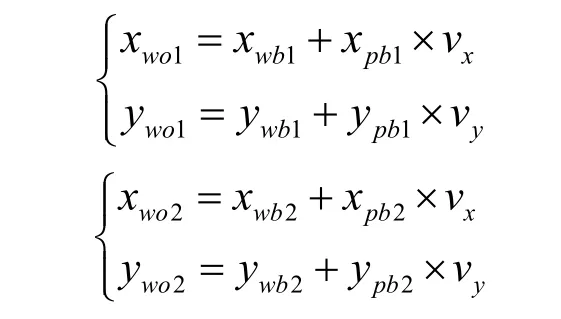

设相机在X与Y方向的物理分辨率为Vx、Vy。则有Mark1和Mark2以Owp为原点的世界坐标为Ow1(xwo1,ywo1)、Ow2(xwo2,ywo2),其计算公式下所示:

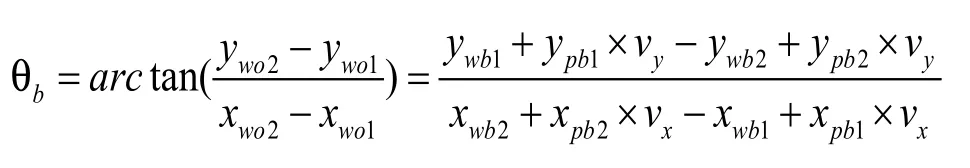

则标准参数θb的计算公式为:

当定位好标准模式后,如图6为FPC电路软板任意位置在运动控制平台的位置图。

图6 FPC任意方向的位置定位图

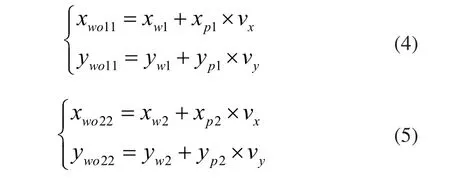

设任意方向新的FOV左上端的坐标为F11(Xw1,Yw1),Mark1的图像坐标为O11(xp1,yp1),Mark2点视场F2(Xw2,Yw2),其圆心的图像坐标为O2(xp2,yp2)。采用刚性旋转平移公式可以计算出任意方向的FPC电路软板在运动控制平台的位置,新位置下的FPC电路软板任意点的位置可以看做是标准位置经过一次平移和旋转得到的,为了使问题更加简化,得到新位置下的Mark1的运动坐标,可以简化为只看做绕其中心点旋转,为此设以下变量[10]。

同理新位置下的Mark1和Mark2运动平台下的坐标为Owo11(xwno1,ywno1)、Owo22(xwno2,ywno2),其计算公式如下所示。

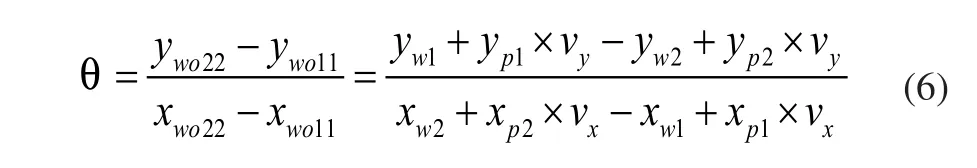

其任意方向Mark中心点连线与运动平台X的夹角参数θ的计算公式为:

那么其旋转角度设为θΔ,其表达式为:

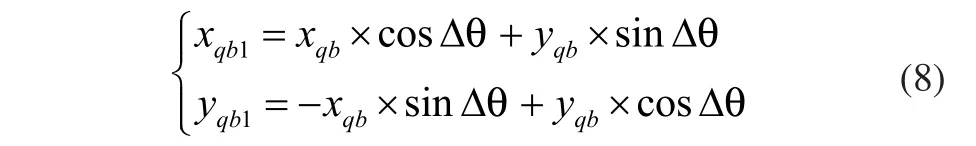

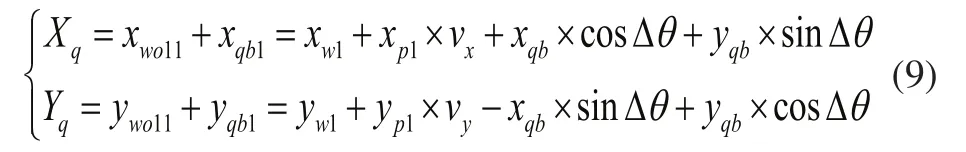

设刚性变换后FPC电路软板任意一点为横纵坐标为Q(Xq,Yq),设该点的图像坐标标准位置(即其与运动控制平台相互平行的虚拟位置)相对于Mark1的实际坐标为qb(xqb,yqb),坐标值通过实际零件FPC的CAD标注尺寸得到,当软板沿Mark1的中心旋转θΔ后,在虚拟位置下的坐标可以通过旋转坐标计算出来,设为qb1(xqb1,yqb1),其计算公式为:

最终相对于运动控制平台的坐标Q(Xq,Yq)为:

其中,θΔ为表示偏转角度,注意其正负符号。

通过以上算法就可以在不精确定位FPC的情况下,通过Mark双孔来精确定位FPC每块补强片的位置,且定位精度很高,减少了生产成本。

4 结论

针对FPC电路板缺陷检测的功能需求,结合FPC特性,可以看出基于机器视觉的FPC缺陷检测对位系统的关键技术是高精度地获得FPC的位姿坐标。本文所提出的双Mark点的机器视觉定位方法,利用最小二乘法对圆孔进行定位,选用距离较远的双Mark点对工件位置进行识别定位,大幅提高了定位精度,同时也降低了角度误差对精度的影响。该方法可以有效防止柔板弯曲和模组安装不垂直对定位精度的影响,可以高精度地标定目标位置。

[1]杨雪荣.视觉测量中的相机标定方法进展研究,机械设计与制造,2009,(3):259-261.

[2]孟晓桥,胡占义.摄像机自标定方法的研究与发展,自动化学报,2003,29(1):110-124.

[3]张裕,方康玲,刘永祥.基于Harris算法的黑白棋盘格角点检测,计算机应用与软件,2010,27(8):251-254.

[4]苏小华,赵继广,张慧星.CCD摄像机成像畸变的研宄[J].物理实验,2003,23(9):39-41.

[5]马颂德,张正友.计算机视觉一计算理论与算法基础[M].北京:科学出版社,1997.

[6]罗露.FPC生产设备的嵌入式视觉运动控制系统[D].广州:华南理工大学,2011.

[7]Allan M,Williams C K I.Object localisation using the generative template of features[J].Computer Vision and Image Understanding,2009,113(7):824-838.

[8]李婷,柳宁.基于机器视觉的圆定位技术研究,计算机工程与应用,2012,48(9):153-156.

[9]熊光洁,马树元,刘瑞祯.PCB检测中圆Mark的快速精确定位[J].计算机工程,2012,38(11):211-213,216.

[10]苗振海.基于机器视觉的FPC检测对位系统关键技术研究与开发[D].北京:机械科学研究总院,2013.

A research on alignment system about FPC defect detection based on machine vision

ZHAO Da-xing, YUAN Zhen-fang, WANG Bo

结合FPC电路板自动化生产线检测对位的需求,研究了针对FPC补强片缺陷检测对位系统的关键技术:系统标定和FPC图像识别与定位,并在此基础上开发了基于机器视觉的FPC缺陷检测对位系统,提出了一种双Mark点的机器视觉定位方法。首先借助标定板实现相机标定,然后通过工件移动实现视觉坐标与运动坐标的标定,最后通过双Mark点和目标位置的调节实现FPC补强片目标位置的标定,此方法可以在不精确定位FPC的情况下,实现FPC上每块补强片的精确定位,具有速度快,精度高的特点。

FPC;机器视觉;Mark点识别;系统标定

赵大兴(1972 -),男,湖北崇阳人,教授,博士,研究方向为计算机图形学、虚拟设计、图像处理与模式识别。

TP399

A

1009-0134(2015)12(上)-0032-03

10.3969/j.issn.1009-0134.2015.23.09

2015-08-25

湖北省科技厅重大专项(2014BEC06);湖北省教育厅科学技术研究计划青年人才项目(Q20141404)