液氢温区冷氦增压试验系统的设计

2015-05-10,,,,

, , , ,

(北京宇航系统工程研究所, 北京 100076)

引言

近年来,随着我国航天领域取得重大进展,大运载能力需求不断的增加,使得高能量密度、高比冲率的液氢液氧推进剂成为必然的选择。该类火箭推进系统采用的是低温冷氦增压技术,通过将高压氦气储存在液氢温区气瓶内,利用氦气分子量小、高压低温下氦气密度大、与液氧介质换热量小等特点对液氧贮箱增压,使液氧贮箱压力维持在一定范围,从而保证发动机涡轮泵的入口压力要求[1]。冷氦增压输送系统是影响火箭性能、安全和可靠性的一个重要分系统,该系统所涉及到的阀门、管路均需经历液氢温区(20 K)的深冷高压工况,对增压系统提出了更严格、更高的技术要求[2,3]。因此,模拟火箭飞行时增压系统的真实工况,研究液氢温区冷氦增压系统工作性能是十分必要的。

为了更加真实模拟箭上冷氦增压系统的工作情况,液氢温区高压氦气源的模拟是试验系统设计的关键。目前,针对冷氦增压系统氦气源的模拟主要分为两种方法:一种是采用液氮温区氦气进行增压系统试验研究,通过将高压氦气流过浸泡在液氮中的换热管,使其降温至液氮温区,用来模拟冷氦增压的氦气源,该方法无法分析液氮温区和液氢温区对增压系统匹配性能的影响。另一种方法是采用接近液氢温区的氦气进行增压系统试验研究,将高压氦气引入浸泡在液氢中的换热管,对高压氦气进行液氢温区的降温,由于小温差换热及换热时间的限制,高压氦气温度只能达到30 K 左右,该方法也无法真实模拟箭上冷氦增压系统工作的真实工况。另外,该方法需要使用大量液氢,氢属于易燃易爆介质,试验存在较大安全隐患[4]。

鉴于以上试验方法的不足,本研究根据某型号火箭的冷氦增压系统,设计并建设了液氢温区冷氦增压试验系统,通过使用高压低温换热贮罐配合深低温制冷机实现贮存高压氦气并降温至液氢温区的目的,更加真实模拟箭上冷氦增压系统的工作情况。

1 系统原理

某型号火箭冷氦增压系统由电磁阀、孔板和压力信号器组成。21 MPa高压氦气贮存在浸泡于液氢贮箱中的7个20 L的钛合金气瓶内,氦气的温度为液氢温区(20 K)。系统工作时,氦气经过电磁阀、孔板和换热器后进入氧箱进行增压。增压系统包含3路电磁阀加孔板的增压通路,如图1所示,系统参数如表1所示。其中通路1为主增压通路,当发动机工作时电磁阀开启并保持常开状态直到发动机关闭时电磁阀关闭停止增压;通路2上的电磁阀是由调节压力信号器8控制,当氧箱压力低于压力信号器设定值时,电磁阀自动开启为氧箱增压,当氧箱压力超过设定值时关闭停止增压;在正常工作状态下,系统依靠主增压路和调节路即可完成增压工作[4]。

1.增压电磁阀 2.增压孔板 3.调节电磁阀 4.调节孔板 5.备份电磁阀 6.备份孔板 7.调节压力信号器 8.备份压力信号器图1 冷氦增压系统原理图

名称参数要求冷氦气瓶组容积:140L;初始压力:21MPa;初始温度:20K换热器进口氦气温度约为30K;出口氦气温度约为110K氧箱初始气枕压力:0.224MPa;气枕温度:约为90K;气枕容积:0.79m3

2 试验系统设计

2.1 气源供给系统

气源供给系统是为试验系统提供气体介质,本试验使用的气体介质为氦气和氮气。氦气作为增压气体使用,氮气用来加热低温氦气。高压氦气是通过隔膜压缩机将15 MPa的工业气瓶组氦气增压至35 MPa,然后充入12个50 L条形气瓶组,作为系统的氦气源。氮气是通过液氮经液氮泵加压,再经汽化器汽化复温后储存至高压氮气贮罐内。

2.2 冷氦气源系统

冷氦气源系统是用来模拟箭上21 MPa、20 K的140 L氦气源,本系统通过高压低温换热贮罐配合深低温制冷机实现贮存高压氦气并降温至液氢温区。高压低温换热贮罐容积为140 L,采用真空绝热,内部配有液氮预冷容腔和换热管,可以对贮存气体进行换热。本系统使用的深低温制冷机制冷量为2 kW,制冷剂的最低温度为16 K。

深低温制冷机采用低压氦气作为制冷剂,其工作原理是制冷剂氦气经压缩机压缩后温度升高,采用高效喷油冷却的方法对高温氦气冷却,以提高压缩效率;通过冷却换热器排出压缩产生的热量,然后由高精滤油系统清除制冷剂氦气中的微量油气,经过滤油后的氦气进入到冷箱(所有低温部件都放置在冷箱中)。氦气经冷箱中的回热换热器,利用回流氦气的冷量来预冷进入的氦气,使来流氦气达到较低的温度。预冷后的氦气经氦透平膨胀机膨胀制冷,膨胀降温降压后的冷氦进入高压低温换热贮罐内, 将冷量传递给贮罐内的增压氦气,提供低温冷量后温度仍然很低的返流氦气在回热换热器中预冷来流的氦气,最后回到压缩机,完成整个深低温制冷循环流程,循环流程如图3所示。

图2 液氢冷氦增压系统试验原理图

图3 深低温制冷机原理图

2.3 增压路系统

增压路系统包括为低温模拟贮箱增压的三路电磁阀、孔板及增压管路。为了更加真实地模拟箭上系统的工况,该试验系统中增压管路、孔板、电磁阀全部采用箭上产品,并采用聚氨酯发泡进行绝热。试验开始后,增压冷氦气体经电磁阀、孔板、冷氦加热器、质量流量计后进入低温贮箱增压,以排气法模拟推进剂消耗情况。

2.4 冷氦加热器系统

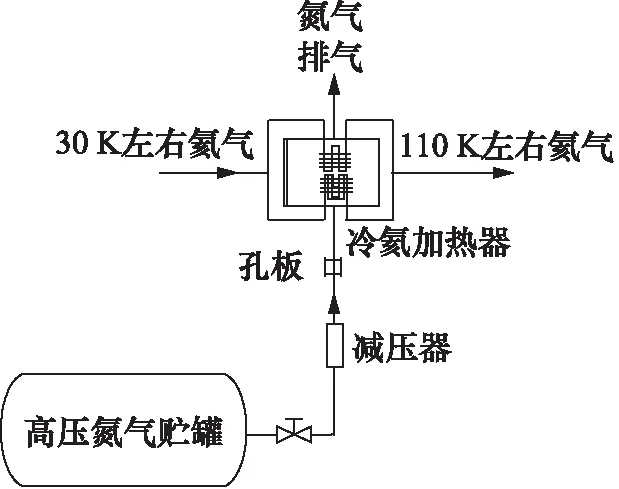

冷氦加热器是模拟箭上的换热器,将30 K左右低温氦气加温至110 K左右。本系统采用管壳式换热器,低温氦气走管程,常温氮气走壳程,为了使冷氦加热器的流阻与箭上换热器流阻相一致,冷氦换热器内的换热管采用了箭上真实的换热管,通过控制常温氮气的流量来调节换热量,使加热器出口低温氦气达到预定温度。氮气由高压氮气贮罐提供,其流量通过减压器与孔板配合进行调节。冷氦加热器系统原理如图4所示,该系统可以按照要求控制出口氦气温度,在流阻方面也满足箭上换热器的要求。

图4 冷氦加热器系统原理图

2.5 低温模拟贮箱系统

低温模拟贮箱是模拟箭上的液氧贮箱,该模拟贮箱为低温压力容器,配置液氮冷却夹套来实现液氧温度工况。贮箱内工作介质为氦气,工作温度为77~323 K,容积为真实贮箱的最小气枕容积,即0.79 m3。贮箱外壁采用聚氨酯发泡绝热。试验时低温模拟贮箱通过排气方式来模拟推进剂的消耗,贮箱排气路采用两路并联的排气电磁阀和孔板组控制贮箱的排气流量,排气孔板尺寸分别为10 mm和11 mm。

2.6 测控系统

本试验通过测控系统对系统中电磁阀和气动阀门进行手动、自动和时序控制,同时能够对试验中的压力、温度和流量等参数进行实时测量和记录。测控系统由测控计算机、PLC控制器、I/O控制单元、信号调理隔离模块、继电器模块、执行机构、数据采集板卡、控制信号电缆级数据传输光纤等组成。

同治六年(公元1867年)4月,59岁的刘崐接替李瀚章任湖南巡抚。同治十年(1871年),63岁的刘崐因巴扬阿的诬告而被朝廷撤职。经两广总督李瀚章查明系无中生有,朝廷谕令“前抚来京”。但刘崐宦海沉浮对做官一事早已心灰意冷,故“因病请假”,在湘就医调理,寓居长沙,沉湎于酒以自放,世以“刘伶第二”称之。

3 试验过程

3.1 试验前流程

该系统试验为液氢温区试验,必须保证高压低温换热贮罐内氦气的高纯度,否则氦气中的杂气在深低温下凝固,会造成管路堵塞或低温阀门的卡滞。所以,高压低温换热贮罐在充装氦气前需对充气系统及贮罐进行置换处理,确保系统内氦气的纯度。

为了缩短高压氦气降温的时间,氦气气源提供的高压氦气经过配气台减压,再通过液氮预冷换热器将其降温至液氮温区,然后充入高压低温换热贮罐内,同时将深低温制冷机产生的16 K制冷剂引入换热贮罐的换热管内,对贮存氦气进行降温。当换热贮罐内氦气压力随着氦气温度降低而减小时,继续向换热贮罐内充氦气,直至换热贮罐内氦气达到20 K、21 MPa的状态,满足模拟箭上冷氦气源的要求。

为了真实模拟箭上液氧贮箱的工作温度,在试验前需对模拟贮箱的液氮预冷夹套内加注液氮,对贮箱进行液氧温区的降温。另外,通过预增压系统对模拟贮箱进行增压来模拟初始贮箱气枕的压力。

3.2 正式试验流程

当高压低温换热贮罐内氦气压力达到21 MPa,温度降至20 K,模拟贮箱气枕压力为0.224 MPa,气枕温度为90 K时,开始冷氦增压系统正式试验。试验0 s时增压电磁阀和贮箱排气电磁阀开启,同时打开冷氦加热器的常温氮气进气阀。高压低温换热贮罐内冷氦气体经电磁阀、孔板、冷氦加热器、质量流量计进入低温模拟贮箱增压,以排气方式模拟贮箱推进剂消耗情况,增压过程中压力信号器根据贮箱压力对调节电磁阀和备份电磁阀的启闭状态进行控制,以维持贮箱内压力达到设计的范围,试验系统照片如图5、6所示。

1.高压低温换热贮罐 2.深低温制冷机 3.液氮预冷换热器 4.增压电磁阀 5.箭上增压管路 6.冷氦加热器 7.质量流量计图5 冷氦气源及增压路实物

1.低温模拟贮箱 2.贮箱排气路 3.质量流量计 4.冷氦加热器.图6 模拟贮箱及排气系统实物

4 试验系统特点

4.1 冷氦气源系统的设计

该系统通过使用深低温制冷机,配合高压低温换热贮罐来模拟箭上浸泡在液氢贮箱内的7个20 L氦气气瓶,在降温过程中不使用液氢,提高了系统的安全性。另外,常温氦气充入高压低温换热贮罐前,经过液氮预冷换热器对其进行了液氮温区的预冷,然后再利用深低温制冷机提供的16 K制冷剂进行液氢温区的降温,减少了冷氦气源的降温时间。通过深低温制冷机配合高压低温换热贮罐得到的140 L、20 K的21 MPa冷氦气源,更加真实地模拟了箭上的冷氦气源。

4.2 冷氦加热器系统的设计

设计了管壳式冷氦加热器,使用常温氮气加热低温氦气,加热器内换热管结构形式与箭上相同,通过改变冷氦加热器壳内常温氮气流量来控制换热器出口的氦气温度。氮气由高压贮罐提供,其流量通过减压器与孔板配合进行调节。冷氦加热器系统可以按照要求

控制出口氦气温度,并且在流阻方面也满足箭上换热器的要求。

4.3 低温模拟贮箱系统的设计

低温模拟贮箱的容积等于箭上液氧贮箱的最小气枕体积,节约了试验系统的占地面积。另外,模拟贮箱配置液氮冷却夹套来实现液氧温区降温目的,液氮冷却夹套与贮箱内腔分开,液氮与增压氦气不掺混,便于对贮箱排气质量流量进行测量。模拟贮箱采用排气方式来模拟液氧推进剂消耗时的压力变化,避免了贮箱进行液氧排液带来的安全性问题。

5 结论

针对某型号火箭设计了冷氦增压试验系统,该试验系统能够真实模拟箭上冷氦增压系统的工作状况,考核箭上电磁阀、压力信号器等产品的工作性能,并具备以下优点:

(1) 采用深低温制冷机配合高压低温换热贮罐获得了20 K、21 MPa冷氦气源,能够更加真实模拟箭上的冷氦气源。在降温过程中未使用液氢,提高了系统的安全性;

(2) 管壳式冷氦加热器采用常温氮气加热低温氦气的方法,换热管选用箭上真实产品,利用调节常温氮气的流量来控制冷氦加热器出口的氦气温度,该加热器的换热性能及流阻方面都真实模拟了箭上的加热器;

(3) 模拟贮箱设计为真实贮箱最小气枕容积,并通过排气方式控制增压时贮箱压力,能够真实模拟贮箱推进剂消耗过程的压力变化,系统安全可靠。

本研究所讨论的冷氦增压试验系统,为以后的研究应用提供一个新的思路,具有一定的推广应用价值。

参考文献:

[1] Neil T, Van Dresar. Prediction of Pressurant Mass Requirements for Axisymmetric Liquid Hydrogen Tanks[J]. Journal of Propulsion and Power,1997,13(6):135-143.

[2] Hammock W R, Jr, Currie E C, Fisher A E. Apollo Experience Report Descent Propulsion System[J]. National Aeronautics and Space Administration,1973,(3):1-31.

[3] 张福忠.冷氦增压系统的研制[J].低温工程,1996,(4):7-12.

[4] 张志广,杜正刚,刘茉.液体火箭冷氦增压系统低温试验研究[J].低温工程,2013,(2):60-63.