不同叶型双循环圆液力缓速器制动性能与流动特性对比分析

2015-05-10,,2,,,2

, ,2, , ,2

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.北京理工大学 车辆传动国家重点实验室, 北京 100081)

引言

液力缓速器作为机械主制动器的辅助制动装置,能使重型车辆在高速行驶工况下,有效地降低或保持行驶速度,减轻机械主制动器磨损,保证车辆安全平稳地减速制动[1,2]。

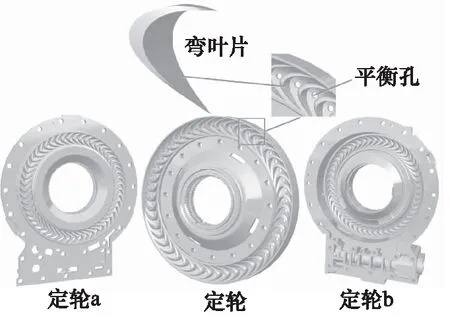

液力缓速器按循环圆个数主要可分为单循环圆式与双循环圆式(又称单腔式与双腔式),双循环圆液力缓速器具有径向尺寸小、制动能容大等优点,能抵消动轮的大部分轴向力,改善轴承受力状况,其结构简图如图1所示。一个对称结构的双面叶轮转子(动轮)与变速箱输出轴固联,随输出轴转动;两个带叶片的定子(定轮a、b)安装在动轮的两侧与变速箱体刚性联接,动轮与定轮的叶片方向相对,二者之间形成双循环圆空腔。

1.定轮a 2.动轮 3.定轮b 4.叶片 5.圆锥滚子轴承图1 双循环圆液力缓速器二维简图

液力缓速器叶片多采用直叶片式与弯叶片式。弯叶片整体呈弯曲结构,叶片工作面与垂直轴截面约成90°,在双循环圆液力缓速器中有着广泛的应用。其可承担车辆全部的低强度制动和大部分的正常制动,有效降低机械主制动器的热量聚集与所受应力,减少维护保养的时间和成本,延长使用寿命4~8倍[3-5]。

直叶片叶栅系统结构较为简单,国内学者对其性能做了一定研究。北京理工大学的邹波[6]采用试验设计方法,建立了直叶片液力缓速器叶栅系统集成优化平台,获取了制动力矩相对于叶片前倾角的变化趋势,证明了在其余几何参数不变的情况下,叶片采用不同的倾斜角度,缓速器的制动性能有着相应的变化。

为比较弯叶片与直叶片双循环圆液力缓速器制动性能,本研究建立多个典型叶片前倾角的直叶片流道模型,基于CFD技术对弯叶片与直叶片流道模型进行数值计算,分析对比不同叶型对缓速器制动性能与流场流动特性的影响,并对弯叶片缓速器制动性能做出评价。

1 流道建模

双循环圆缓速器样机为某型车用液力缓速器,叶轮结构如图 2所示。缓速器动轮中径处加工有平衡孔,平衡孔有平衡两侧油腔压力,保持缓速器轴向载荷平衡的作用。

双循环圆液力缓速器样机采用弯叶片结构,其轴向参数简图,如图3a所示;直叶片轴向对比简图,如图3b所示。

考虑到液力缓速器结构周期对称性,为减小计算成本取单周期流道模型,通过给定周期边界条件模拟整个工作轮流动情况。由于弯叶片两端较为尖锐,与前倾直叶片结构差别较大,为适应叶片形状,保证网格质量,取周期流道结构如图4a所示;对于直叶片,选取典型叶片倾角0°、30°、35°和40°,分别建立直叶片周期流道模型,如图4b~4e所示。直叶片厚度取弯叶片最大厚度的一半,并保证各模型循环流道尺寸、叶片数目等几何参数一致。

图2 双循环圆液力缓速器结构图

图3 叶片轴向参数简图

图4 不同叶型单流道周期模型

2 控制方程

当液力缓速器动轮高速旋转时,工作轮与工作介质间发生剧烈的相互作用,缓速器内部为复杂的三维湍流流动。忽略工作过程中工作介质温度的变化以及温差造成的能量耗散,并认为流体在流动过程中为不可压缩黏性流体,且不考虑流体与叶轮间的流固耦合作用引起的流道变形[7-9]。

考虑动轮在旋转坐标系下的控制方程张量形式为:

(1)

式中: 下标i、j、k、l、n均为张量表示中的轮换指标,u为流速,r为流体质点向径,f为体积力,ρ为密度,p为压强,μ为动力黏度。

(2)

而定轮处于非旋转坐标系下,令上式中的ωi=0(i=1,2,3),即可得到控制方程为:

(3)

为有效获取流场中细微涡流与边界层现象,得到更为精确的计算结果,流道内壁与叶片表面近壁区速度场计算采用无滑移边界条件,使用全隐式多网格耦合算法对计算模型进行黏性流动计算。湍流模型采用结合了自动壁面函数的切应力输运SST湍流模型,SST模型综合了k-ω模型在近壁模拟与k-ε模型在外部区域计算的优势,并在湍流黏度计算中考虑湍流剪切应力输运,能对各种来流进行准确的预测,还能在各种压力梯度下精确地模拟分离现象,对流场中细微涡流的捕捉更为有效。

采用级联法确定动轮与定轮的数据交互边界条件,将动轮区域和定轮区域分别进行定常计算,两区域在交界面尚的重合面组成混合平面,在混合平面的动轮区域上计算得到的总压、速度、湍流动能等参数做周向平均后传递给定轮区域,而定轮区域将计算得到的静压做周向平均后传递给动轮区域,即在各个计算区域内均可获得稳定解[10,11]。

3 数值计算对比分析

3.1 制动力矩对比

将全充油工况下弯叶片缓速器制动力矩仿真结果与现有试验数据进行对比,如图5所示。

图5 仿真与试验制动力矩对比

可见,仿真与试验在各转速点的制动力矩较为接近。由于仿真过程未考虑缓速器轮腔进出口对流场产生的扰动,因此仿真数据略大于试验制动力矩,但平均相对误差均小于5%,在可接受范围内,证明此数值求解方法具有一定精确性。

在此基础上,应用此数值计算方法对直叶片缓速器制动性能进行仿真计算,得到不同叶型制定力矩与动轮转速的关系,如图6所示。

图6 不同叶型制动性能对比曲线

由图6可见,不同叶型液力缓速器的制动力矩均随动轮转速增加呈二次曲线单调递增趋势。对于分析倾角区间内的直叶片,相同转速时叶片倾角越大,产生的制动力矩越大,即40°倾角直叶片制动力矩最大,1600 r/min时力矩可达11907 N·m,而对于0°倾角直叶片,其值仅为1084.2 N·m。总体可见,弯叶片制动力矩曲线分布与35°倾角直叶片较为接近。当动轮转速大于1000 r/min时,弯叶片制动力矩介于30°与35°倾角直叶片之间;而当动轮转速小于1000 r/min时,弯叶片所产生的制动力矩则介于35°与45°倾角直叶片之间。由此可见,相比于前倾叶片,弯叶片制动力矩变化相对平缓。

3.2 速度场分布特征对比

取动轮转速1000 r/min时各叶型流道速度场分布进行对比分析,如图7~9所示。图7a为弯叶片周期流道流速分布,取35°倾角直叶片周期流道流场分布与之对比,如图7b所示。可见,两叶片周期流道流速分布总体趋势一致,油液呈明显的循环流动。循环流道中心处油液流速较低,而外侧油液流速较高,从外到内油液流速变化梯度较大,形成了涡旋流动。动轮平衡孔处油液相对于动轮没有明显的流动现象,且平衡孔两侧流道的速度场分布基本对称。

图7 不同叶型周期流道流场分布图

图8 定轮导流作用示意图

图9a~9e为不同叶型循环圆轴面速度矢量分布图。0°倾角直叶片由于叶片倾角的限制,周期流道内未能形成有效的循环流动,如图9b所示,动轮油液在动轮直叶片的牵引搅动下沿周向运动,只有少量的油液进入定轮参与循环流动,循环圆内油液存在大范围的低速区。虽然弯叶片前倾角亦为0°,但其轴向具有一定的弯曲角度,与轮腔外环一起对油液流动产生导向作用,如图8所示,油液充分发展形成循环流动,如图9a所示。对于前倾角30°到40°叶片而言,其速度矢量分布与图9a类似,且随着倾角的增加,流速分布更广。对比可见,弯叶片流道的流速分布范围介于30°与35°倾角直叶片之间。

动轮绕z轴旋转,动轮流道对称轴面为x-y面,如图10所示。定义流道轴向截面到x-y面距离zj与单侧流道轴向宽度zk之比为β,如记为:

图9 不同叶型循环圆轴面速度矢量图

图10 流道轴向截面图

分别取β=0.4、0.5、0.6、0.7、0.8,绝对坐标系下弯叶片流道轴面速度矢量图,如图11所示。当β=0.4、0.5时,取得动轮轴面速度矢量,当β=0.6、0.7、0.8时,取得定轮轴面速度矢量图。

由图11a所示,从动轮入口到出口,油液流速明显增加,并在动轮出口处达到速度最大。靠近循环圆与叶片壁面的液流在流动时,粘性阻尼抑制了液流切向速度脉动,壁面阻塞作用则抑制了液流法向速度脉动,使得近壁面区A、B、C液流仅随动轮做周向转动。图11b中亦能体现图11a中油液流动规律,由于图11b的轴向距离更加接近定轮,叶轮出口处的阻塞作用增加,出口流速较低,并且流体质点间流动时不断摩擦回转,在轴面中心处形成涡旋区D。图11c~11e为定轮轴面速度矢量图,可见油液在定轮腔内从入口到出口呈流速降低趋势,并在E、F处形成涡旋区,靠近交互面的轴面涡旋现象更加明显。

3.3 压力分布特征对比

动轮转速1000 r/min时,不同叶型叶片压力分布图如图12所示。

尽管弯叶片与不同倾角直叶片结构差异较大,但叶片压力分布趋势基本一致。动轮出口的高速液流冲击定轮压力面入口,液流冲击定轮后回流到动轮腔内,再次对动轮叶片产生冲击,因此在叶片与流道内壁的接触处A以及动轮压力面入口处B产生高压区。由于定轮吸力面靠近循环圆中心处有强烈的涡旋现象,此处出现低压区D,并且定轮吸力面入口处有高速油液流过而产生液流分离效应形成低压区C。对比图12a~12d可知,弯叶片压力值分布范围不及前倾叶片压力值分布广泛,最高压力值仅为35°倾角直叶片的54.82%。

动轮叶片压力面在叶片与流道内壁的接触中心处出现了较大范围的高压区,即油液对此处叶片的冲击作用最为强烈。弯叶片此处厚度最大,而直叶片则未做特别处理,由此可见,在相同使用工况下,弯叶片因过载而发生断裂事故的可能性更小。

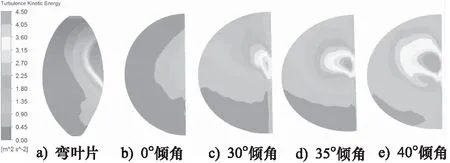

3.4 湍动能分布特征对比

液力缓速器作为将车辆机械能转换为油液内能的减速制动装置,内腔油液间的湍流动能分布在一定程度上表征了内部流场涡旋强度与消耗能量的大小[12]。图13为不同叶型定轮叶片压力面湍流动能分布图。

图11 弯叶片周期流道轴面速度矢量图

图12 不同叶型叶片压力分布图

图13 不同叶型叶片湍流动能分布图

可见,湍流动能在各型叶片上都呈环形分布,靠近壁面处较小, 而在叶片中心处湍流动能最大。对比图13b~13e可知,随着直叶片倾角的加大,内流场流速增加,油液对叶片的冲击与摩擦损失加剧,湍流动能高值区加大。由于弯叶片能对油液流动起到导向作用,其叶片中心形成强烈的涡旋流动,油液内流动摩擦剧烈,湍流动能高值区分布更为明显,如图13a所示,但由于油液整体流速不高,弯叶片循环圆外环出现较大面积的湍流动能低值区。

3.5 空损对比

双循环圆液力缓速器样机没有额外的降低空损结构,而通常直叶片液力缓速器都会加装如阀板、扰流柱等空损抑制装置,考虑到油液与空气物理性质区别较大,因此有必要对未加装空损抑制装置的不同叶型空损进行对比研究,如图14所示。

图14 不同叶型空损对比曲线图

可见,弯叶片空损曲线介于30°与35°倾角直叶片之间,且与30°倾角直叶片空损曲线较为接近。弯叶片空损整体小于35°倾角直叶片,3000 r/min时空损约为后者的87.06%。而由3.1节计算结果可知,全充油工况下,弯叶片与35°倾角直叶片制动性能整体相近。由此可见,全充油制动力矩相近时,弯叶片相比于直叶片空损更小。

4 结论

(1) 全充液工况下,制动力矩计算结果表明,弯叶片仿真结果较试验相对误差在5%以内,证明此数值求解方法具有一定精确性。

(2) 弯叶片与不同倾角直叶片流场分布趋势基本一致。弯叶片流道速度场分布范围介于30°与35°倾角直叶片之间,压力值分布范围小于30°~ 40°倾角直叶片,而高湍流动能分布范围大于后者。

(3) 相同转速且制动力矩相近时,弯叶片所受最高压力值较小,仅为35°倾角直叶片的54.82%,有利于保证缓速器叶片的强度与刚度。

(4) 空损计算结果表明,在未加装空损抑制装置的情况下,弯叶片的空损更小,3000 r/min时空损仅为35°倾角直叶片的87.06%。

参考文献:

[1] 闫清东,邹波,魏巍,等. 液力减速器充液过程瞬态特性三维数值模拟[J].农业机械学报,2012,43(1):12-17.

[2] 李雪松,刘春宝,程秀生,等.基于流场特性的液力缓速器叶栅角度优化设计[J].农业机械学报,2014,45(6):20-24.

[3] Timothy J Cooney, Paulo Roberto Cassoli Mazzali. The MT643R-An Automatic Transmission with Retarder for the Latin American Market[J]. SAE 973127.

[4] Allison Transmission, Inc. MD/HD/B Series On-highway Transmissions Operator′s Manual[R].Indiana:Allison Transmission, Inc,2005.

[5] Allison Transmission, Inc. 3000/4000 Operator's Manual[R].Indiana,Allison Transmission, Inc,2010.

[6] 闫清东,邹波,魏巍.液力减速器叶片前倾角度三维集成优化[J].吉林大学学报(工学版),2012,42(5):1135-1139.

[7] Kim B S, Ha S B, Lim W S,et al. Performance Estimation Model of a Torque Converter Part I:Correlation between the Internal Flow Field and Energy Loss Coefficient[J]. International Journal of Automotive Technology,2008,9(2):141-148.

[8] Grigoriadis D G E, Bartzis J G, Goulas A. Efficient Treatment of Complex Geometries for Large Eddy Simulations of Turbulent Flows [J]. Computers and Fluids,2004,33(2):201-222.

[9] Fuente P De la, Stoff H, Volgmann W, et al. Numerical Analysis into the Effects of the Unsteady Flow in an Automotive Hydrodynamic Torque Converter[C]. Proceedings of the World Congress on Engineering,2011,3.

[10] 谷正气,姜波,何忆斌,等.基于SST湍流模型的超车时汽车外流场变化的仿真分析[J].汽车工程,2007,29(6):494-496,527.

[11] 冯宜彬,过学迅.液力缓速器内流场的 CFD 数值模拟研究[J].汽车工程,2009,31(4):353-356.

[12] 严军,何仁.液力缓速器叶片变角度的缓速性能分析[J].农业机械学报,2009,(4):206-209,226.