车用高功率密度液力变矩器设计理论与方法

2015-05-10树成博深

, , , 树成, , 博深

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.北京理工大学 车辆传动国家重点实验室, 北京 100081)

引言

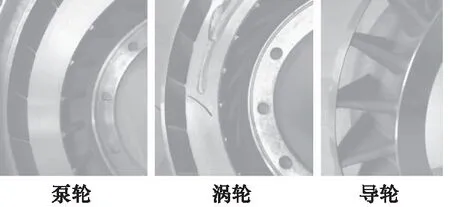

液力变矩器利用流体作为工作介质,实现机械能与流体动能的相互转化,达到柔性传输动力的目的。其具有无级变速变矩、自动适应性、隔离振动冲击等优良特性。在1905年被发明以来,经过百余年的发展,液力变矩器被广泛应用于船舶、机车、工程机械、风机以及各类军用和民用车辆上。

传统的液力变矩器设计是基于欧拉势流理论的一维束流设计方法,其概念清晰,易于编程,计算用时短,经过修正后与试验结果比较接近,并且对计算能力要求不高,具有工程实用性。但由于液力变矩器内部流动为复杂的三维黏性流动,用一维束流理论进行设计计算存在计算精度低、依赖于设计人员经验及需要大量样机试制等缺点。

随着计算流体动力学(CFD)技术及计算能力的发展,现在已经能够对液力变矩器内部三维黏性旋涡流动进行数值仿真,获取其内部流动速度场、压力场,进而进行液力宏观特性的提取,摆脱了一维束流理论的简化及经验限制,实现了对液力变矩器性能的高精度预测。同时,随着微型压力传感器、激光多普勒测速(LDV)及粒子成像(PIV)等技术的成熟,能够实现对液力变矩器内部流动状态参数的测量,开展液力变矩器内部流动机理研究,进一步提高液力变矩器设计精度。

国外液力变矩器设计发展较早,特别是美国、德国、日本、韩国等汽车工业发达国家,已经建立起一套完整的液力变矩器三维流动设计体系[1],通过对液力变矩器内部流动机理的数值及试验研究,开发了液力变矩器系列化型谱。国内液力变矩器起步较晚,目前仍处于从一维束流理论向三维流动设计的过渡阶段。北京理工大学、吉林大学、同济大学等高校在液力变矩器流场分析及测试、流场数值仿真、叶片设计及制造工艺优化等方面开展了大量研究,正逐渐形成叶栅系统设计与分析自动化集成的现代设计理论与方法。本文构建了液力变矩器现代设计流程,建立了车用液力变矩器与发动机动态匹配方法及评价体系、集成一维束理论与三维流场分析的特性预测和叶栅系统优化方法及模型、叶轮流固耦合强度分析方法及LDA叶轮内部流场测试方法,为进行车用高功率密度液力变矩器研制奠定了理论基础。

1 液力变矩器现代设计流程

传统液力变矩器设计流程框图如图1。传统液力变矩器设计首先根据市场需求及发动机稳态匹配要求,确定液力变矩器结构尺寸及性能指标;然后利用一维束流理论,结合设计人员经验进行特性预测、角度优化,形成初步的叶栅系统;随后进行工艺设计及加工制造,其工艺设计主要采用不断的试模-修正方式进行;最后对样机进行试验,利用试验数据进一步修正一维束流理论中的摩擦损失系数、冲击损失系数等经验参数,以提高束流理论的设计精度。这一过程需要进行多轮样机的设计、制造、试验才能达到一定精度,故传统液力变矩器设计方法由于束流理论精度低、较大的依赖于设计人员经验而导致其设计周期长、研制成本高,且一次设计成功率较低。

图1 传统液力变矩器设计流程

液力变矩器现代设计流程框图如图2所示。首先由市场需求及液力变矩器与发动机动态匹配进行液力变矩器结构尺寸和设计指标的优化;随后进行基于三维流场仿真的叶栅优化设计,结合参数化叶片设计、三维流场计算及多目标全局优化算法,在设计空间对液力变矩器叶栅系统进行优化,同时利用三维流场测试技术进一步修正三维流场仿真模型以提高其计算精度;完成叶栅系统优化设计后,利用流固耦合分析进行叶片、叶轮结构强度计算,实现对叶片厚度、叶轮结构的进一步优化及轻量化设计;然后利用工艺仿真软件对液力变矩器制造工艺进行评估及优化,对铸造型液力变矩器来说,主要进行叶片形状评估及拔模工艺评估,对冲压型液力变矩器来说,主要进行冲压工艺优化及叶片回弹修正;随后进行样机制造,并进行叶轮测绘,以检验制造质量;最后进行样机试验。

图2 液力变矩器现代设计流程

液力变矩器现代设计方法采用三维流场仿真技术作为其特性预测核心,其设计精度有较大提高,不需要进行经验参数的修正,同时采用工艺仿真及评估,实现液力变矩器制造工艺优化,缩短了研制周期,降低了研制成本。

1.1 液力变矩器与发动机动态匹配

发动机与液力变矩器匹配的好坏直接影响到动力传动系统的匹配性能,对整车牵引特性、经济性以及发动机和液力变矩器各自性能的发挥都有较大影响。传统的发动机与液力变矩器匹配主要是基于稳态工况下得到的发动机净外特性与液力变矩器原始特性进行的,然而在车辆实际使用过程中,大多数时间内处于动态工况。以城市工况汽车为例,动态工况占50%~90%[2],众多理论分析和试验数据均表明车辆的动态特性与稳态特性存在较大差别,不仅如此,即使车辆运行在稳态工况,柴油机也不一定工作在外特性上,可见传统稳态匹配的结果不能完全反映车辆的使用情况,不能很好的发挥液力变矩器性能。

液力变矩器与发动机的动态匹配是指动力传动系统在负载、驾驶员油门操作均变化的情况下进行匹配,涉及到发动机动态模型、液力变矩器动态模型及发动机与液力变矩器动态匹配评价与优化三部分。动态匹配能够更好的反映各种不同工况下车辆的实际运行过程,有效提高动力传动系统动力性、经济性[3]。

1) 发动机动态模型

发动机动态特性主要包括发动机在油门固定的情况下随载荷变化的加、减速特性,以及发动机随油门变化下的加、减速特性,即发动机随负荷及随驾驶员影响下的动态特性。发动机的动态模型建立较复杂,为获得可靠的发动机动态模型,采用基于有限试验数据的组合神经网络模型来预测发动机动态特性。发动机动态特性试验主要包括油门恒定、载荷变化下的加减速特性试验,载荷恒定、油门变化下的加减速特性试验,油门、载荷变化下的周期性加减速试验及ETC循环下的动态特性试验。构建了基于有限试验数据的柴油机特性神经网络模型,可以获取变油门、变负载等不同加减速动态工况的柴油机特性。

2) 液力变矩器动态模型

液力变矩器随着负载动态变化表现出来的特性称为液力变矩器的动态特性。建立了基于CFD内流场分析的液力变矩器动态特性仿真模型,基于复杂性测度对CFD仿真模型稳健性、可信度进行量化分析,确定了合适的CFD计算边界条件、湍流模型,提高了液力变矩器动态特性仿真精度[4,5]。提出了基于混合流道模型的导轮空转特性计算方法,实现了液力变矩器牵引工况、偶合器工况精确特性预测[6]。

3) 发动机与液力变矩器动态匹配评价与优化

基于发动机与液力变矩器的动态模型,建立了发动机与液力变矩器动态匹配模型,利用该模型能够实现定油门变负载、变油门定负载及变油门变负载过程下的动态匹配。定义了功率输出系数φN、扭矩输出系数φM和燃油消耗率系数φge作为动态匹配评价指标,实现了对发动机与液力变矩器动态匹配的评价,各评价系数计算公式如下:

(1)

式中,NeN为发动机额定功率;NTav为涡轮轴在一系列设定的动态过程中的平均输出功率,其计算方法如下:

(2)

式中,j=1,2,3,…,m,代表m种预设的不同动态过程,T1T2分别为各个动态过程的起止时刻,NT(t)为相应动态过程中涡轮轴输出功率随时间t变化的函数。

(3)

式中,Memax为发动机外特性最大输出扭矩;MTav为涡轮轴在一系列设定的动态过程中的平均输出扭矩,其计算方法如下:

(4)

式中,MT(t)为相应动态过程中涡轮轴输出扭矩随时间t变化的函数。

(5)

式中,geTav为在一些列设定的动态过程中换算到涡轮轴输出端的平均等效燃油消耗率,其计算公式为:

(6)

式中,geT(t)为一些列设定的动态过程中等效涡轮轴燃油消耗率随时间t变化的函数。

发动机与液力变矩器动态匹配动力性可用φN和φM来评价,经济性可以用φge来评价,其中,φN和φM越大说明动态匹配动力性越好,φge越大说明动态匹配经济性越好。

基于以上动态匹配模型及评价体系,对发动机与液力变矩器进行了动态匹配分析及优化设计,分析了液力变矩器有效直径、传动系前传动比等参数对动力传动性能的影响(图3),从而可基于动态匹配确定液力变矩器结构尺寸及特性参数,使得设计出来的液力变矩器更能满足实际使用工况的需要,发挥液力变矩器的最佳性能。

1.2 液力变矩器叶栅优化设计

叶栅设计是液力变矩器设计的核心内容,直接影响到液力变矩器性能,液力变矩器现代设计方法利用CFD技术进行特性预测,将CFD分析与试验设计、智能优化算法进行有机集成,形成叶栅优化设计系统,实现液力变矩器设计的自动化和集成化, 有效提高液力变矩器设计效率,缩短研制周期[7]。叶栅系统优化设计流程如图4所示。

图3 有效直径和前传动比对动态匹配特性影响

图4 液力变矩器叶栅系统优化设计流程

整个流程主要包括基于快速稳态CFD分析的叶栅系统优化和基于高精度瞬态CFD分析的优化结果验证两个过程。

在正向设计中,设计初始值可以通过实验设计给定,选取性能优秀的样本点作为初始值。也可以通过经验设计给定较好的设计初始值,从而加快设计的收敛。

采用快速稳态CFD分析与高精度瞬态CFD计算相结合的方法进行叶栅系统的优化。快速CFD分析为基于单流道的叶栅系统稳态流场计算,该计算速度快、适应性高并容易实现自动化,适合快速对不同形式叶栅系统进行性能比较,同时结合优化算法对设计参数进行优化,在较短时间内获得较优解。基于快速CFD分析的叶栅系统优化主要包括叶栅系统参数化设计、单流道几何建模、网格划分以及周期性稳态CFD计算四个部分组成,为提高设计效率,这三个部分均实现参数化及自动化,利用优化算法进行驱动,对不同设计参数的叶栅系统进行评估、比较、优化,并获得全局最优解。

完成叶栅系统的快速优化后,即可利用全流道瞬态仿真计算液力变矩器内部流动状态并精确预测其性能,如果所选液力变矩器能够满足指标要求,则输出设计结果,如果不满足指标要求,则可根据计算结果改变叶栅参数,重新进行精确特性预测,直至性能指标满足要求。

这种设计方法并没有直接建立叶栅系统几何形状与其性能之间的数学模型,而是将CFD计算当作一个黑箱,利用优化算法去改变叶栅系统几何并利用CFD计算进行性能评估,这样通过大量CFD计算进行液力变矩器虚拟样机的设计及优化。这种设计方法精度高,不依赖于设计人员的经验,不需要大量样机修正即可获得较好的结果,但是这种方法对计算能力要求较高,计算耗时。不过相对于需要制造大量样机并进行试验修正的传统束流设计方法来说,这种设计方法仍然有效的缩短了研制周期,节约了研制成本。利用基于CFD的叶栅集成优化系统,能够实现对叶片数、循环圆形状、叶片安装角等参数的分析及优化[8-10],这是利用束流理论无法有效解决的。

1.3 液力变矩器内部流场测试

作为液力变矩器现代设计的核心,三维流场分析的精度直接影响到其设计精度,开展液力变矩器内部流场测试研究,可以获取其内部流场信息,验证CFD计算模型,同时能够为CFD计算模型提供精确的边界条件,提高仿真精度,从而有效提高液力变矩器设计精度。同时,对液力变矩器内部流场的测试可以加深对其内部流场特性、损失机理的理解,为液力变矩器优化设计提供技术支撑。

液力变矩器内部流场测试主要包括压力场测试及速度场测试两部分,一般采用微型五孔探针压力传感器进行液力变矩器内部压力场的测试[11],利用激光多普勒(LDV)技术[12]及粒子成像测速(PIV)技术[13]进行液力变矩器内部速度场的测试。

LDV具有非接触、无扰动、响应快、空间分辨率高及可获得动态数据等优点,被广泛应用于流动状态的测量中。北京理工大学开展了LDV液力变矩器流场测速技术研究,对全透明光学叶轮[14]、开窗式叶轮[15](图5)进行速度场测试。全透明叶轮能够获得较大流道区域速度场数据,而开窗式液力变矩器能够模拟高转速下液力变矩器的实际运行工况。利用LDV设备对液力变矩器泵轮内部流动速度场进行测试,将测试结果与CFD仿真进行对比如图6所示。

图5 LDV测速被试件

由图6可知,由于旋转工作介质受到哥氏力的作用,存在较明显的射流-尾迹现象,在靠近叶片工作面(压力面)处流体速度高,而靠近叶片背面(吸力面)处流体速度低,且出现流体速度为负值,即出现回流现象。通过试验数据与仿真数据的对比可知,CFD仿真能够较好的模拟出泵轮流道内流体的速度分布,从而验证了液力变矩器CFD仿真的准确性。同时,利用测试数据作为边界条件直接施加到CFD计算模型中,可以较大的提高特性预测模型的精度。

1.4 双向流固耦合叶轮结构强度计算

国内外研究人员对液力变矩器流固耦合分析开展过大量研究,绝大部分是基于单向流固耦合的结构仿真,即单独把液力变矩器流场分析结果作为载荷施加到结构计算模型上[16]。液力变矩器在高速旋转过程中,流体冲击叶轮叶片,同时叶轮叶片还受到离心载荷的作用,导致叶轮叶片产生变形,而叶轮叶片的变形会改变流道形状,从而对流体运动状态也产生影响,故只有双向流固耦合分析才能够准确得获取液力变矩器内部流固耦合流动状态[17]。

图6 泵轮中间流面速度分布

图7所示为液力变矩器双向流固耦合分析流程,其主要包括瞬态全流道CFD计算模型及叶轮结构计算模型,且在CFD模型和结构模型之间需要设置耦合面,即流体与固体间存在交互作用的面,CFD模型与结构模型的计算同步进行,实时进行数据交换,同步达到收敛。利用双向流固耦合分析, 实现了叶轮结构强度计算,预测了叶轮叶片变形对液力变矩器性能的影响,同时为实现叶片厚度优化提供了理论依据。

图7 双向流固耦合分析流程图

1.5 叶轮制造工艺评估及优化

液力变矩器优化完成以后,需要针对不同的叶轮制造方法进行工艺评估及优化,以保证设计叶片能够顺利加工,并确保加工质量。

1) 基于快速成型的铸造型叶轮工艺评估

铸造型液力变矩器叶轮工艺评估主要包括叶片形状评估及拔模工艺评估。利用快速成型方法,快速将设计叶片及模具进行三维成型(图8),设计人员根据样件进行叶片厚度、扭曲程度检查,以及拔模检查、装配检查等,从而可提高铸造型液力变矩器叶轮的加工工艺性及设计制造成功率。

图8 快速成型叶片及模具实物

冲压型液力变矩器叶轮叶栅系统的制造过程中,由于叶片板材的冲压会产生回弹、变薄导致成型叶片与初始设计叶片存在误差,从而影响到液力变矩器性能,同时不合理的冲压工艺会使叶片出现破裂、起皱等缺陷,降低叶片加工质量。因此叶片冲压过程工艺优化及修正技术是冲焊型液力变矩器叶片制造技术的关键,直接影响到液力变矩器的制造精度及性能。

利用有限元方法对冲压过程中定位方式、冲压工艺、叶片回弹等进行了分析,通过对不同冲压方案的对比,优化叶片冲压工艺(图9),并进行叶片回弹修正,保证了冲压型叶轮叶片的制造精度及成品率。

利用非接触式测绘方法对制造出来的叶轮进行测绘,通过与初始设计模型的对比分析,检验叶轮制造质量,验证叶片回弹修正的准确性。

2 扁平液力变矩器叶栅系统优化设计

为进一步提高液力变矩器体积功率密度,液力变矩器向着扁平化方向发展[18],魏巍等提出了变宽循环圆设计方法,并对扁平率进行参数敏感性分析及试验验证,由表1可知,对某型传统循环圆进行扁平化设计,扁平率为0.21, 通过样机试验表明(图10), 在同样的叶片角度参数下,减少循环圆轴向宽度后,液力变矩器动力性、经济性均会恶化[19]。利用基于CFD的集成式液力变矩器现代设计方法,以起动变矩比(K0),最高效率(ηmax)及起动泵轮扭矩系数(λB0)为优化目标,建立多目标优化模型,利用基于存档的小种群遗传算法(AMGA)对扁平液力变矩器叶栅进行了优化,获得了系列非劣解(图11),图中黑点为所有搜索的解,绿点为非劣解。

图9 不同冲压角下叶片回弹

图10 优化前扁平液力变矩器叶轮

由于扁平化后液力变矩器效率恶化严重,故在所有非劣解中选取效率最高的点,进行全流道瞬态计算验证、叶片制造工艺分析,设计制造出优化后扁平循环圆样机(图12),并进行试验验证,其结果如表1所示。

由试验数据可知,经过优化后,扁平液力变矩器最高效率有较大提升,从原始的75.7%提高到86.2%,同时,起动泵轮扭矩系数也有所上升,从原始的4.77×10-6·min2·r-2·m-1升高到5.51×10-6·min2·r-2·m-1,但是其起动变矩比有所下降。

图11 扁平液力变矩器叶栅优化结果

图12 优化后扁平液力变矩器叶轮

K0ηmax/%λB0/10-6·min2·r-2·m-1传统液力变矩器2.5182.92.90扁平液力变矩器1.8375.74.77优化后扁平液力变矩器1.6086.25.51

3 高功率密度系列变矩器设计实例

图13 系列化液力变矩器变矩比和效率性能

图14 系列化液力变矩器泵轮扭矩系数

运用所建立的高功率密度液力变矩器设计理论和方法,研制成功了力系列高功率密度车用液力变矩器,试验原始特性见图13及图14。系列液力变矩器性能如表2,其能容系数覆盖2.89~7.8 mm,直径覆盖330~450 mm,可以满足不同功率和转速需求的车辆使用。

表2 系列液力变矩器性能

4 结论

随着计算机、流场分析、有限元分析、测试技术的发展,液力变矩器已经摆脱依赖经验的传统束流理论设计,向基于CFD的集成式液力变矩器现代设计方法过渡。本文建立了以CFD计算为核心的液力变矩器现代设计理论和方法,研制成功的系列高功率密度液力变矩器,能容高达7.8×10-6·min2·r-2·m-1,最高效率88.6%,循环圆有效直径420 mm时可传递功率1103 kW,宽径比最小0.21,结果也验证了现代设计理论和方法的有效性。

参考文献:

[1] Song, Kyoung, Kyusup Kim, Jaeln Park.Development of the Integrated Process for Torque Converter Design and Analysis[C]. SAE Technical Paper,2008-01-0785.

[2] 黎苏,黎晓鹰,黎志勤.汽车发动机动态过程及其控制[M].北京:人民交通出版社,2000.

[3] 刘树成,车用柴油机与液力变矩器动态匹配技术研究[D].北京理工大学,2015.

[4] 刘树成,潘鑫,魏巍,闫清东,等.基于复杂性测度的变矩器流场仿真湍流模型稳健性分析[J]. 吉林大学学报(工学版),2013,43(3):613-618.

[5] 刘树成,魏巍,闫清东,赖宇阳.基于复杂性测度的变矩器流场仿真模型可信度分析[J].农业机械学报, 2012, 43(10):19-24.

[6] 刘树成,魏巍,闫清东,周洽. 综合式液力变矩器导轮空转特性仿真方法[J]. 吉林大学学报(工学版),2013,43(1):22-27.

[7] 刘城,向心涡轮式液力变矩器叶栅系统参数化设计方法研究[D].北京理工大学,2015.

[8] 刘城,潘鑫,闫清东,等.基于DOE及RSM的液力变矩器叶片数对性能的影响及优化[J].北京理工大学学报, 2012, 32(7):689-693.

[9] Yan Qing-dong, Liu Cheng, Wei Wei, et.al. Numerical Sensitivity Analysis of the Effect of Pump Outlet Radius on the Performance of Torque Converter[C〗// FISITA 2012 World Automotive Congress, Beijing, 2012,11.

[10] Liu Cheng, Alexandrina Untaroiu, Yan Qing-dong, et.al. Parametric Analysis and Optimization of Inlet Deflection Angle in Torque Converters[J]. ASME Journal of Fluids Engineering,2015,137(3):031-101.

[11] Liu Y F, Lakshminarayana B, Burningham J. Flow Field in the Turbine Rotor Passage in an Automotive Torque Converter Based on the High Frequency Response Rotating Five-hole Probe Measurement. Part I: Flow Field at the Design Condition(Speed Ratio 0.6) [J]. International Journal of Rotating Machinery, 2001, 7(4):253-269.

[12] Kraus S O, Flack R D, Habsieger A, et al. Periodic Velocity Measurements in a Wide and Large Radius Ratio Automotive Torque Converter at the Pump/Turbine Interface [J].Journal of Fluids Engineering,2004,127(2):308-316.

[13] 马文星,成凯,高秀华,等.液力传动元件内部流场测量的激光切面法[J].农业工程学报,1997,28(2):154-159.

[14] 祝自来,液力元件流道液流有粘速度场测速方法研究[D].北京:北京理工大学,2014.

[15] 王玉岭,液力变矩器流场分布特征及降阶处理研究[D].北京:北京理工大学,2015.

[16] 刘树成,闫清东,魏巍,周谊,等.基于稳定工作点的变矩器叶轮强度有限元分析[J].中国机械工程,2013,24(14):1922-1926.

[17] 刘博深,冲焊型液力变矩器叶轮强度流固耦合分析方法研究[D].北京理工大学,2013.

[18] 魏巍,刘城,闫清东.柔性扁平循环圆液力元件叶栅系统设计方法[J].农业机械学报, 2011, 42(4):33-38.

[19] Yan Qing-dong, Liu Cheng, Wei Wei. Numerical Simulation of the Flow Field of a Flat Torque Converter[J]. Journal of Beijing Institute of Technology(English Edition), 2012, 21(3):309-314.