煤矿井下喷浆料搅拌装置结构及液压系统设计

2015-05-10,,,,

, , , ,

(安徽理工大学 机械工程学院, 安徽 淮南 232001)

引言

煤矿井下巷道的支护方式中如采用锚喷、锚喷网或纯喷射混凝土等,都需要对巷道岩石表面喷射混凝土,混凝土凝结硬化后起到支护作用。锚喷网支护工艺流程中最重要的一步是使用喷浆机喷射混凝土。混凝土是按一定比例将水泥、沙子、石子搅拌在一起,搅拌均匀后,运送到喷浆机料斗。

目前国内大多数煤矿巷道锚喷网支护所使用的混凝土料均采用人工搅拌,劳动强度大、工作效率低、搅拌不充分不均匀,容易造成浆皮开裂、脱落,给施工带来安全隐患[1];同时,搅拌过程中粉尘飞扬,严重危害工人健康,严重影响混凝土的强度,回弹率较大,直接影响喷浆工艺和巷道支护的质量。由于煤矿井下空间狭小,不适合较大的配料搅拌设备安装及常规的混凝土运输罐车通行,加之混凝土运输距离长,用量相对较小等其他不利条件,混凝土的搅拌运输是制约喷浆技术在煤矿井下应用的关键[2]。

为了解决以上问题,设计一种小型机械化喷浆料搅拌装置,以降低劳动强度,提高生产效率,保证喷浆支护质量和实现喷浆搅拌过程的自动化。

1 主要结构

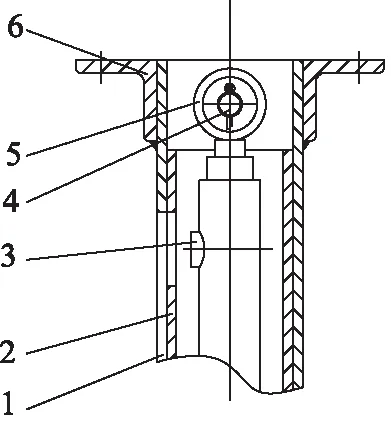

喷浆料搅拌装置主要由搅拌装置、矿车牵引装置和液压泵站三部分组成。如图1所示,搅拌装置是由底板、立柱、水平架、液压马达和螺旋搅拌头组成。

1.底板 2.外方钢 3.水平架 4.进给油缸 5.油缸固定板6.低速大扭矩马达 7.联轴器轴承座 8.搅拌螺旋9.内方钢 10.升降油缸图1 喷浆料搅拌装置结构简图

立柱由内外方钢构成,通过底板由地脚螺栓固定在水泥地基上,内方钢焊接在底板上,用筋板加强。如图2立柱剖视图所示,升降液压缸安装在内方钢中,内方钢上留有油管出口,外方钢上开有相应小槽,保证油管能上下自由移动。连接角钢与外方钢焊接在一起,通过螺栓与水平架相连,便于拆缷。油缸底座通过法兰与立柱底板相连,活塞杆耳环通过销钉与外方钢联结,内外方钢通过间隙配合连接在一起,保证外方钢能随液压缸的升降而自由移动;水平架顶板上安装有低速大扭矩马达,底板与轴承座联接,马达通过联轴器和螺旋搅拌头联接。搅拌头采用双螺旋结构,底部包络面按照矿车内底部宽度进行设计,确保螺旋运动到任何位置都不与矿车发生干涉;螺旋面上开有漏料孔,利于喷浆料充分混合。矿车牵引装置,由连接块、牵引油缸和卡轨组成,连接块固定在矿车的碰头上,矿车通过连接块与铰接在卡轨装置上的牵引缸用销钉联接。

1.外方钢 2.内方钢 3.升降油缸 4.连接销钉 5.油缸耳环 6.连接角钢图2 立柱剖面图

2 工作原理

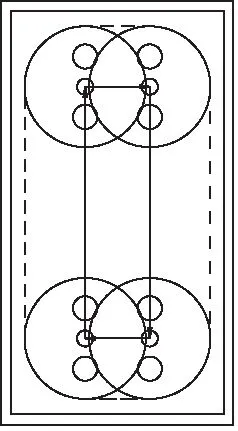

当载有水泥、砂子和石子喷浆料的矿车运行到搅拌螺旋下时,快速连接块用插销将矿车与牵引油缸连接,牵引油缸底部铰接在卡轨装置上,卡轨装置卡在轨道上。图1中两立柱中的升降油缸下降,同时低速大扭矩马达转动,带动螺旋旋转,开始搅拌。搅拌头工作路径如图3所示,牵引油缸伸缩,推动矿车前后移动;进给油缸伸缩,实现搅拌头左右移动,这样前后左右循环往复,使矿车中的混合料充分搅拌。搅拌结束后,进给油缸和牵引油缸缩回,低速大扭矩马达反转,同时升降油缸伸出,螺旋升起,拔出插销,矿车移出,喷浆料搅拌完成。

图3 搅拌头工作路径

3 螺旋功率确定

根据垂直式螺旋输送机的工作原理,估算出搅拌螺旋的输送量[3],进而算出负载转矩,为驱动马达的选取提供依据。

(1) 输送能力的计算

Q=φvzAρ

(1)

式中:Q—— 输送量

φ—— 填充系数,取0.6[3]

ρ—— 混合料密度,由配比计算ρ=1.382 t/m3

vz—— 物料的平均提升速度,0.32 m/s

A—— 螺旋断面面积,设一个断面取2个漏料孔,孔径为φ60,则:

代入计算得:

Q=φvzAρ≈219.6 t/h

(2) 轴功率及负载转矩的计算

(2)

式中:P0—— 轴功率

H—— 输送高度,由螺旋知为600 mm

η—— 螺旋输送效率,取0.1[3]

根据负载转矩:

(3)

式中,n为螺旋转速,取30 r/min;

计算得T0=571 N·m。

4 液压系统设计与元件选型

4.1 液压系统

搅拌装置液压系统原理图如图4所示,设定系统压力为10 MPa,该系统由电机、双联齿轮泵、电磁换向阀、液压缸和液压马达等构成。系统采用双联齿轮泵供油,大排量泵用于低速大扭矩马达的供油,小排量泵用于油缸的供油。采用煤矿井下专用隔爆型电机,满足防爆要求。控制阀采用三位四通电磁换向阀,以便实现自动化操作。对每个回路均采用双单向节流阀进行出油节流调速,使回油侧产生背压以抗拒负载的变化。采用液压锁锁紧同步油缸,防止油缸在静止后受外力干扰突然窜动。

1.油箱 2.溢流阀 3.电动机 4.双联泵 5.压力表 6.低速大扭矩马达 7.电磁换向阀 8. 升降油缸 9.双单向节流阀 10.液控单向阀 11.牵引油缸 12.进给油缸图4 搅拌装置液压系统原理图

4.2 主要元件选型

(1) 液压马达的选型

搅拌过程需要较大的扭矩和较低的转速,所以选用可承受径向和轴向外力的QJM系列低速大扭矩马达。由手册[4]知排量qm=0.496 mL/r,取Δpm=10 MPa,机械效率ηmm=0.97,马达输出转矩:

(4)

算得:Tm=766 N·m

因为Tm>T0,即马达输出转矩大于负载转矩,故满足要求。

(2) 液压泵的选型

初选双联泵。由样本知,排量q1=50 mL/r,q2=10 mL/r,泵流量Q=Q1+Q2;

其中,Q1=q1np=73.0 L/min

Q2=q2np=14.6 L/min

故Q=Q1+Q2=87.6 L/min

则马达最大转速:

满足要求。

(3) 液压缸的选型

升降缸可根据搅拌装置螺旋升降行程需要及立柱方钢尺寸规格,初选行程为1000 mm,缸内径为φ63的液压油缸。

由工作压力确定速比φ=1.33,活塞杆直径d=0.5D=31.5 mm,由此求出无杆腔与有杆腔的面积,通过面积验算缸的举升推力。

无杆腔面积为:

算得:A1=3.116×10-3m2

有杆腔面积为:

算得:A2=2.343×10-3m2

因A1v1=A2v2

式中:ηpv—— 容积效率,取0.95

故最大举升速度:

算得:v1=0.037 m/s

验算液压缸推拉力能否满足需要,可以根据公式:

F1=(p1A1-p2A2)η

其中,油缸效率η取0.98,考虑到压力损失,取p1=9 MPa,p2=0.4 MPa。

上升时推力:F1=26.56 kN

下降时油缸拉力:

F2=(p2A2-p1A1)η

计算得:F2=19.44 kN

能满足负载要求。

进给缸和牵引缸参照升降缸选取,根据行程要求,均选取行程为500 mm,缸径为φ63的油缸。

(4) 确定电机功率

泵的驱动功率P按下式计算:

(5)

式中:p—— 泵的工作压力,MPa

q—— 泵的排量,mL/r

n—— 电机转速,r/min

当按9 MPa系统压力时,

因此,选电机功率15 kW可满足要求。

5 叠加阀块设计

阀块采用叠加阀式集成设计,使整个控制系统结构紧凑、体积小,可以减少管路连接和压力损失、配置灵活、安装维护方便。对液压系统原理图的双点划线部分进行集成,选用四联叠加阀块,将两个独立的回路集成到一个阀块上,马达回路使用一联,油缸回路使用三联,回路之间不相通。阀在阀块上的位置关系如图5所示。从上至下依次对电磁换向阀和双单向节流阀叠加在阀块上。其中升降油缸回路还要在电磁换向阀和双单向节流阀之间叠加液控换向阀。还要将溢流阀和压力表接在阀块上集成。阀块的三维结构图如图6所示。

图5 叠加阀的位置布置图

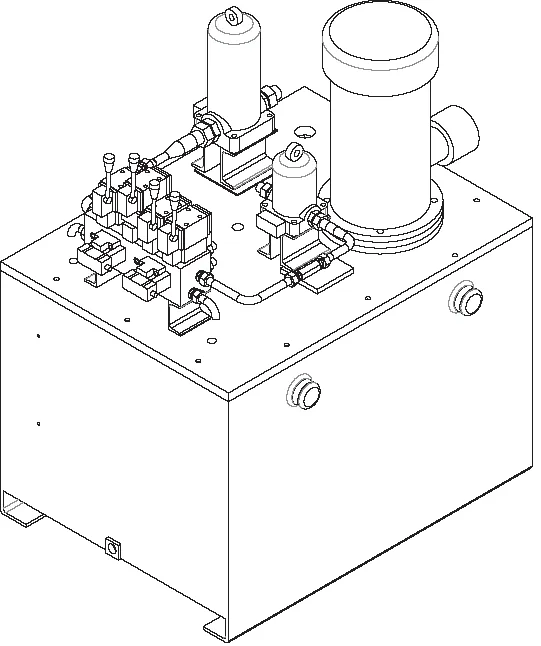

6 液压泵站

液压泵站结构简图如图7所示,由液压泵组、油箱组件、过滤器组件和液压阀组构成。系统压力初选为10 MPa,考虑到外部空间和散热,油箱容积取800 L。采用上置立式安装方式,液压泵置于油箱内,降低吸油高度,便于收集漏油。阀组和滤油器等均安装在油箱盖上。油箱内设置隔板,设有放油塞,底部倾斜坡度为1/20[5]。泵站可以在巷道内轨道上移动,工作时置于一侧,通过胶管与液压泵组装置相连接。

图6 叠加阀块

图7 液压泵站

7 结论

本研究阐明了喷浆料搅拌装置主要结构及其工作原理,设计该装置的液压驱动系统,并对液压控制回路进行叠加阀块设计。该装置具有系统结构紧凑、维护方便、稳定可靠等特点,可用于煤矿井下喷浆料搅拌作业,也适用于地面其它搅拌作业,具有较大的推广价值。

参考文献:

[1] 张景成,陈文波,杨国承.降低喷射混凝土回弹率的方法[J].煤矿机械,2001,(8):54-56.

[2] 祝太平.井下混凝土制备及输送系统工程改造[J].采矿技术,2012,12(3):29-31.

[3] 《运输机械设计选用手册》委员会.运输机械设计选用手册[M]. 北京:化学工业出版社,1991.

[4] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.

[5] 张利平.液压站[M].北京:化学工业出版社,2008.

[6] 魏欢欢,凡东,李姗.液压集成块的三维设计及展望[J].煤矿机械,2010,31(3):11-13.